Бентонит использовали Горбского месторождения следующего химического состава, мае Л: Si07 52,73-55, А1г03 + Т102 22,-25,01; Fea03 8,11 11,8; К20 + 0,32-1,72; CaO + + MgO 0,77-11,6; S03 0,05-0,1; n.n.n 9,74-10,79.

Экструзионный крахмалсодержащий реагент (ЭКР) получают экструзионной обработкой из кукурузного зерна и зернового отхода.

Экструзионный реагент, выгорая, оставляет очень мало золы и образовавшиеся пустоты способствуют податливости форм и стержней, облегчают их разрушение, Кроме того, введение экструзионного крахмалсодержащего реагента в сочетании с NaOH способствует повышению живучести смеси, обеспечивая неизменность основных ее свойств, более 48 ч, что объясняется склонностью экструзионного крахмалсодержащего реагента к удерживанию влаги в смеси, предотвращая ее дегидратацию.

Введение в состав смеси бентонита делает смесь легко уплотняемой, при этом выравнивается плотность набивки

высотой 50 мм и диаметром 50 мм по изменению их массы до испытания и после испытания. Осыпаемость - по

потере массы смеси при прокручивании образца в сетчатом барабане в течение 1 мин. Гигроскопичность - по увеличению массы образца за счет поглощения им влаги из окружающей среды

(в эксикаторе) в течение 2k ч.

Из табл. 2 видно, что предлагаемая смесь имеет стабильные показатели по сырой прочности и газопроницаемости.

5 Смесь, обработанная углекислотой (СО -процесс), приобретает максимальные значения прочности через 3 ч. По сравнению с прототипом предлагаемая смесь имеет лучшие показатели по осыQ паемости и гигроскопичности и, кроме того, обладает более высокой живучестью.

Использование предлагаемой облицовочной смеси позволяет снизить

5 брак литья по ужиминам и пригару с 33,5 до 3,6%, особенно на отливках, имеющих большую поверхность нагрева от зеркала, заполняющего форму металла, а также снизить на 30% продол

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2187405C2 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1678494A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2003 |

|

RU2241571C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1318345A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1482747A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2354489C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764761A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из жидкостекольных облицовочных смесей, отверждаемых углекислым газом. Цель изобретения - улучшение качества смеси за счет повышения газопроницаемости смеси, ее живучести и прочности, снижение осыпаемости, гигроскопичности и влажности, которая достигается за счет того, что в составе смеси используется экструзионный крахмал, содержащий реагент, воду и глинистый минерал, в качестве которого использован бентонит. Смесь содержит, мас.%: экструзионный крахмалсодержащий реагент - отход при производстве крахмала 0,09-0,12

бентонит 2,10...2,60

жидкое стекло 6,30...7,5

едкий натр 0,37...0,44

вода 0,90...1,50

огнеупорный наполнитель на основе диоксида кремния остальное. Введение в состав смеси крахмалсодержащего реагента, бентонита и воды способствует повышению газопроницаемости смеси, ее живучести и прочности. При этом снижается осыпаемость, гигроскопичность и влажность. 2 табл.

на горизонтальных и вертикальных пло- д жительность и трудоемкость финишных

скостях формы, устраняется комкуе-. мость, снижается время перемешивания смеси, она обладает большой текучестью и формуемостью в сыром состоянии, в соответствии с этим, улучшена за- полняемость технологической оснастки.

Приготовление смеси осуществляют в смешивающих бегунах. Составляющие вводят в следующей последовательности: наполнитель (сухой кварцевый песок) и бентонит вводят одновременно. Размешивание производят в течение 1- 2 мин до равномерного распределения. Затем вводят воду, перемешивая 1 - 2 мин, едкий натр, перемешивая 5 - 6 мин,и жидкое стекло с последующим временем перемешивания 2-3 мин. Последним загружают Экструзионный крахмалсодержащий реагент (за 1-2 мин до выпуска смеси). Общее время перемешивания 10-15 мин.

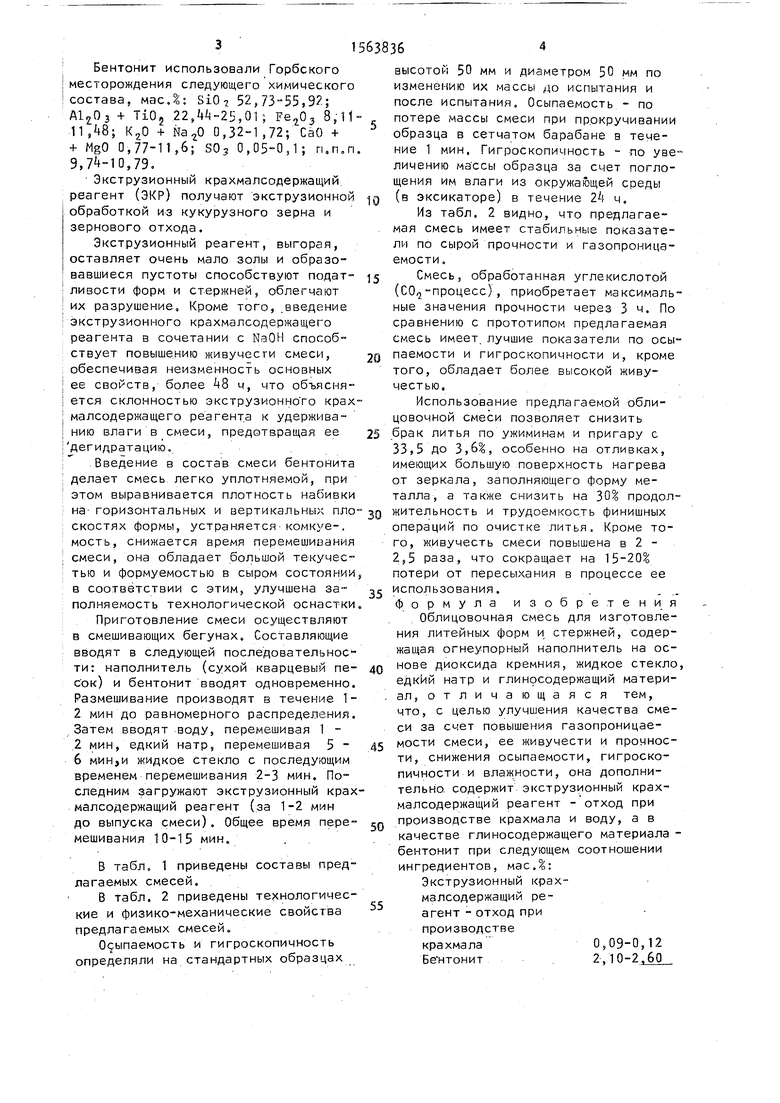

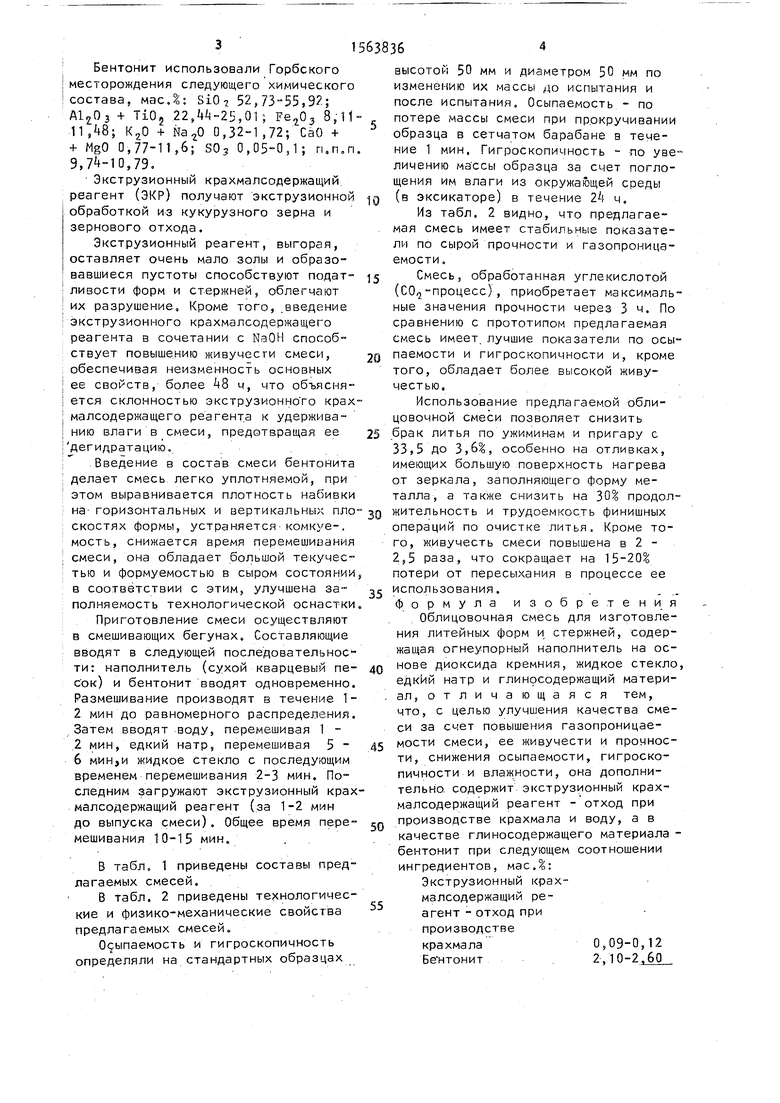

В табл. 1 приведены составы предлагаемых смесей.

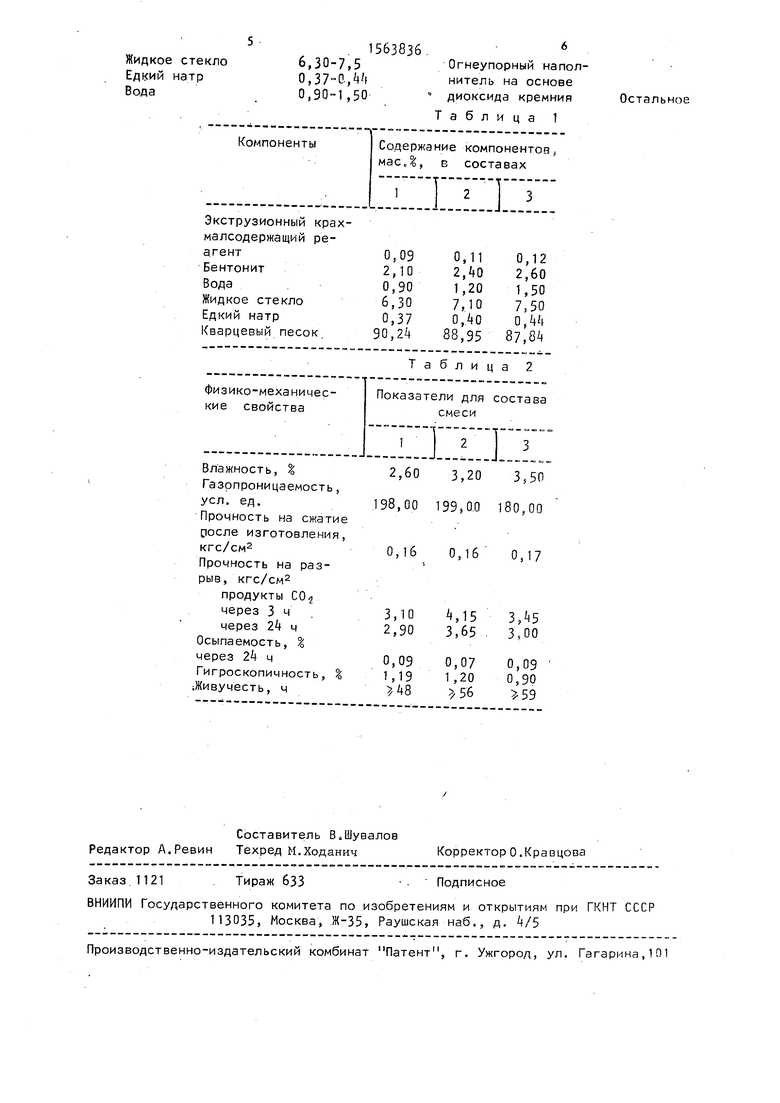

В табл. 2 приведены технологические и физико-механические свойства предлагаемых смесей.

Осыпаемость и гигроскопичность определяли на стандартных образцах

35

40

45

50

55

операций по очистке литья. Кроме того, живучесть смеси повышена в 2 - 2,5 раза, что сокращает на 15-20% потери от пересыхания в процессе ее использования.

формула изобретения Облицовочная смесь для изготовле ния литейных форм и стержней, содер жащая огнеупорный наполнитель на ос нове диоксида кремния, жидкое стекл едкий натр и глиносодержащий матери ал,отличающаяся тем, что, с целью улучшения качества сме си за повышения газопроницаемости смеси, ее живучести и прочнос ти, снижения осыпаемости, гигроскопичности и влажности, она дополнительно содержит Экструзионный крахмалсодержащий реагент - отход при производстве крахмала и воду, а в качестве глиносодержащего материала бентонит при следующем соотношении ингредиентов, мас.%: Экструзионный крахмалсодержащий реагент - отход при производстве

крахмала0,09-0,12

Бе нтонит2.10-2.60

5

0

5

0

5

операций по очистке литья. Кроме того, живучесть смеси повышена в 2 - 2,5 раза, что сокращает на 15-20% потери от пересыхания в процессе ее использования.

формула изобретения Облицовочная смесь для изготовления литейных форм и стержней, содержащая огнеупорный наполнитель на основе диоксида кремния, жидкое стекло, едкий натр и глиносодержащий материал,отличающаяся тем, что, с целью улучшения качества смеси за повышения газопроницаемости смеси, ее живучести и прочности, снижения осыпаемости, гигроскопичности и влажности, она дополнительно содержит Экструзионный крахмалсодержащий реагент - отход при производстве крахмала и воду, а в качестве глиносодержащего материала - бентонит при следующем соотношении ингредиентов, мас.%: Экструзионный крахмалсодержащий реагент - отход при производстве

крахмала0,09-0,12

Бе нтонит2.10-2.60

Вода0,90-1,50 ° диоксида кремния Остальное

Таблица 1

Компоненты Содержание компонентов, мас„%, в составах

ZTZEI:

Экструзионный крах- малсодержащий реагент0,090,110,12 Бентонит2,102,402,60 Вода0,901,201,50 Жидкое стекло6,307,107,50 Едкий натр0,37О,АО0,44 Кварцевый песок.90,2488,9587,84

Таблица 2

физико-механичес- Показатели для состава кие свойствасмеси

:zrzii:

Влажность, %2,60 3,20 3550

Газопроницаемость,

УСЛ. ед..198,00 199S0.0 180,00

Прочность на сжатие

после изготовления,

кгс/см20,16 0,16 0,17

Прочность на раз-

рыв, кгс/см2

продукты СО2

через Зч. 3,10 4,15 3,45

через 24 ч 2,90 3,65 . 3,00 Осыпаемость, %

через 24 ч0,09 0,07 0,09

Гигроскопичность, % 1,19 1,20 0,90 Живучесть, ч}48 } 56 59

Составитель В.Шувалов Редактор А. Ревин Техред М.Ходанич Корректор О.Кравцова

Заказ.1121

Тираж 633

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Сварика А.А | |||

| Формовочные материалы и смеси | |||

| Киев: Техника, 1983, с.9 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для ручной разливки жидкостей в ампулы с отмериванием по объему | 1948 |

|

SU75003A1 |

| Приготовление, применение химически твердеющих смесей и приготовление нидкого стекла | |||

| ПО Ворошиловградтепловоз, 1981, с.13, табл.1 | |||

| ( ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВ - ЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | |||

Авторы

Даты

1990-05-15—Публикация

1988-07-20—Подача