Изобретение относится к области литейного производства, а именно к составам жидкостекольных смесей, используемых для изготовления литейных форм и стержней.

В качестве аналога известны смеси для изготовления литейных форм и стержней, в состав которых входит огнеупорный наполнитель, например кварцевый песок, жидкое стекло и пропиленкарбонат.

Однако эти смеси обладают ограниченной живучестью и затрудненной вы- биваемостью по сравнению с ХТС на синтетических смолах.

Наиболее близкой по технической сущности и достигаемому результату является смесь для изготовления литейных форм и стержней, содержащая наполнитель на основе диоксида кремния, жидкое стекло, ацетат этиленгликоля (АЦЭГ) и добавку зеленой

патоки (отход глюкозо-паточного производства) или рафинадной патоки (отход сахарорафинадного производства) при следующем соотношении компонентов (мае.ч.):

жидкое стекло3,5

АЦЭГ-0,35

зеленая патока или

рафинадная патока1,0

огнеупорный наполнитель100Введение зеленой или рафинадной па- ток позволяет улучшить выживаемость смеси из отливок. Однако окисление указанных органических добавок происходит до 600°С. При прогреве до температур выше указанной происходит ошлакование золы органического вещества, что приводит к резкому ухудшению выбиваемости смесей из отливок. Кроме того, указанные добавки значительно увеличивают гигроскопичность

VJ

Ј

vl

ON

пленок связующего, а, значит, и жидкостекольных смесей.

Целью изобретения является улучшение выбиваемости и повышение начальной прочности отвержденных форм и стержней.

Для достижения поставленной цели смесь для изготовления литейных форм и стержней, включающая огнеупорный наполнитель на основе диоксида кремния, жидкое стекло, АЦЭГ и добавку, в качестве добавки содержит отход сланцевой породы (ОСП), полученный методом полукоксования мелкозернистого сланца в псевдоожиженном слое, при следующем соотношении компонентов, мас.%: Жидкое стекло 3,0-3,5 АЦЭГ 0,3-0,5 ОСП 1,0-1,5 Огнеупорный наполнитель Остальное Отход сланцевой породы (ОСП), получаемый методом полукоксования мелкозернистого сланца в псевдоожиженном слое содержит в своем составе 20-25% органического вещества, которое по химическому составу практически не отличается от химического состава органической части Прибал- тийских сланцев. ОСП является той фракцией сланца, которая не относится к основной сланцевой породе и представляет собой мелкодисперсный порошок с отдельными включениями до 1 мм. 75-80% минеральных веществ, входящих в состав ОСП, имеют химический состав, приведенный в табл.1.

Известно использование в составах жидкостекольных смесей сланца, состоящего из 35-55% органического вещества и 45- 65% минеральных веществ (3), а также отходов обогащения сланца (ООС), содер- жащий 2-7% органического вещества и 93- -98% минеральных веществ (4). В минеральной части сланца кальциевые соединения составляют около 45%, а в ООС - выше 70%. Применение ООС в составах жидкостекольных смесей, отверждаемых сложными эфирами, не позволяет существенно улучшить выбиваемость и приводит к резкому падению живучести смеси за счет высокого содержания СаО.

Использование сланца в таких же смесях позволяет снизить работу выбивки стержней из отливок, но стержни обладают недостаточной начальной прочностью.

Соотношение органической и мине- ральной составляющих ОСП позволяют при использовании его в составах жидкостекольных смесей, отверждаемых сложными эфирами, улучшить их выбиваемость из отливок при увеличении начальной прочности стержней.

Изобретение иллюстрируется следующим примером.

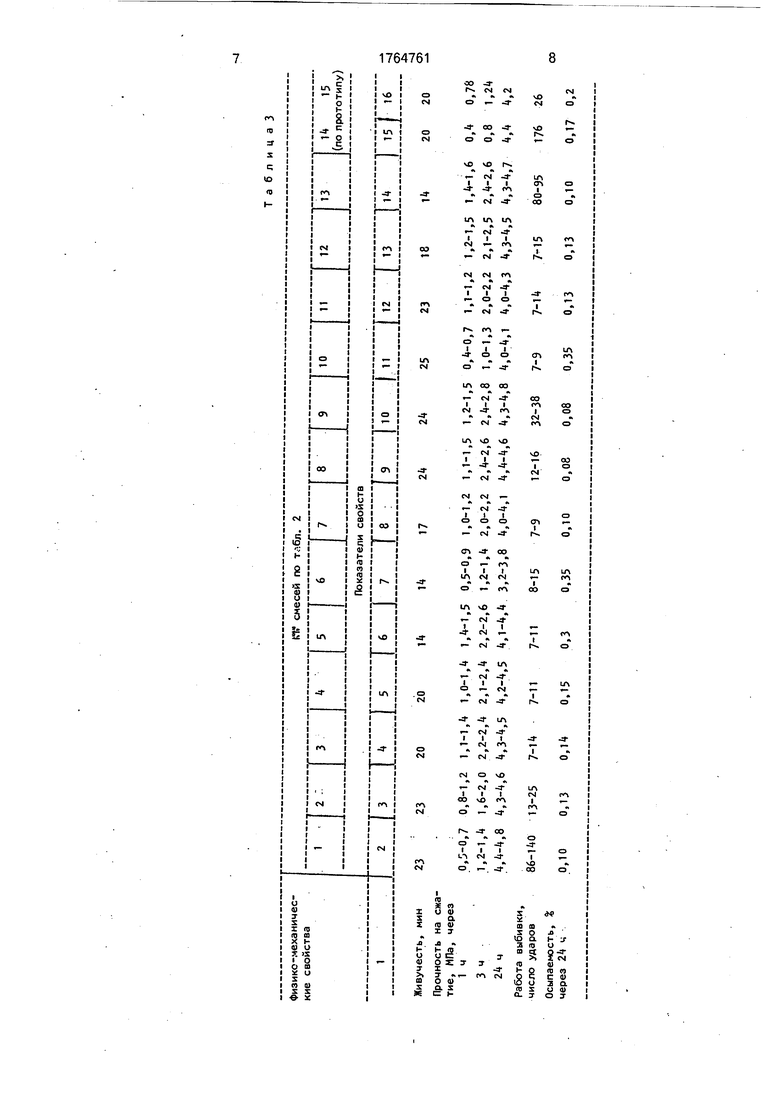

В таблице 2 приведены составы смесей №№ 1-13 согласно настоящему изобретению и Ns№ 14-15 согласно известному техническому решению.

Смесь приготавливали следующим образом.

В смеситель загружали песок и порошок ОСП и перемешивали в течение 1,5-2 минут, после чего вводили жидкое стекло и продолжали перемешивание еще 3-4 минуты. 3(атем вводился отвердитель АЦЭГ. Перемешивание продолжали 1-1,5 минуты. Определялась живучесть смеси. Изготавливались стандартные образцы, которые подвергались технологическим испытаниям.

Для испытания образцов на выбиваемость применялась методика с заливкой образцов жидким металлом. С этой целью изготавливали литейные формы, в которые устанавливали стандартные цилиндрические образцы. Формы заливались чугуном при температуре1320-1350°С. После завершения процесса кристаллизации отливки с испытуемыми образцами извлекались из формы. Работа выбивки определялась при помощи лабораторного копра с цилиндрическим бойком.

Физико-механические свойства смесей приведены в таблице 3.

Данные, приведенные в таблицах 2 и 3, свидетельствуют, что при содержании ОСП в составе смеси ниже нижнего предела не достигается требуемого улучшения выбива- емости, а при содержании его выше верхнего предела падает живучесть смеси и повышается ее осыпаемость,

При снижении содержания жидкого стекла ниже 3,0 мас.% падает прочность и живучесть смеси, повышается осыпаемость. Увеличение содержания жидкого стекла выше 3,5 мас,% приводит к ухудшению выби- ваемости.

Увеличение количества АЦЭГ в смес свыше 0,5 мас.% приводит к снижению ее живучести и резкому ухудшению выбивае- мости. Снижение количества АЦЭГ ниже 0,3 мас.% увеличивает осыпаемость npf низкой начальной прочности.

Введение добавки ОСП в обусловленных пределах позволяет существенно улучшить выбиваемость жидкостекольных смесей, отверждаемых сложными эфирзми,и повысить их начальную проч ность.

Формула изобретения

Смесь для изготовления литейных форм и стержней, включающая огнеупорный наполнитель на основе диоксида кремния, жидкое стекло, ацетат этиленг- ликоля и технологическую добавку, отличающаяся тем, что, с целью улучшения выбиваемости и повышения начальной прочности отвержденных форм и стержней, в качестве технологической добавки смесь содержит отход сланцевой породы, получаемый методом полукоксования мелкозернистого сланца в псевдоожиженном

0

5

слое, при следующем соотношении компонентов, мас.%:

Жидкое стекло3,0...0,5

Ацетат этиленгликоля0,3...0,5

Отход сланцевой породы, получаемый методом полукоксования мелкозернистого сланца в псевдоожиженном слое1,0...1,5 Огнеупорный наполнитель на основе диоксида кремния Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкостекольная смесь холодного отверждения | 1991 |

|

SU1787646A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU880606A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU923046A1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1547936A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

Сущность изобретения: смесь содержит жидкое стекло 3,0...3,5%, ацетат этиленгли- коля 0,3...0,5; отход сланцевой породы (ОСП), получаемый методом коксования мелкозернистого сланца в псевдоожижен- ном слое 1,0...1,5; огнеупорный наполнитель - остальное. ОСП содержит 75-80% минеральных вешег.тя л имеет химический состав: 5Ю2 25,9, CaO 53,3,МдО 6,0, К20з 9,1, ЗОз 4,7. После перемешивания сухих компонентов смеси вводят жидкое стекло, которое тщательно перемешивают и вводят отвердитель ацетат этиленгликоля. Смесь имеет живучесть 20-23 мин, прочность на сжатие МПа, через 1 ч 0,8-1,4,через 3 ч 1,6-2,4, через 24 ч 4,3-4,5. Работа выбивки 17-25, осыпаемость через 24 ч 0,13- 0,15. 3 табл. со С

Таблица 1

| Борсук П.А | |||

| и др | |||

| Жидкостекольные смеси с жидкими отвердителями | |||

| Литейное производство, 1982, № 8, с.18-20 | |||

| Борсук П.А | |||

| и др | |||

| Изготовление форм из жидкостекольных ХТС с жидкими отвердителями | |||

| Литейное производство, 1988, №12, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Авторское свидетельство СССР № 1001570, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейных форм и стержней | 1978 |

|

SU750840A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-07-23—Подача