11

Изобретение относится к литейьо- му производству и может быть исполь зовано для изготовления литейных форм и стержней из жидких самотвердеющих смесей.

Цель изобретения - улучшение выбиваемо сти смесей из отливок, повышение их прочности и снижение осыпаемости и газотворности.

Смесь содержит жидкое стекло, воду, пенообразователь, феррохромрвый пшак, триполифосфат натрия, едкий натр, алюмосиликат и огнеупорный наполнитель.

Жидкое стекло используют натриевое с модулем 2,6-2,9, плотностью 1,46-1,50 г/см . В качестве пенообразователя используют поверхностно- активные вещества анион активно го класса - ДС-ДАС, КЧНР. Едкий натр применяют плотностью 1,28 г/см .

В качестве алюмосиликатов используют обогащенный каолин или каолиновую глину с содержанием окиси алюминия 25-30%, или технический глинозем, или отходы электрофш1ьтров производства шамотных порошков следующего химического состава, %: AljO,, 35,0-37,0; SiO 43 ,0-51 ,0; FejO, 2,0-3,0;СаО 0,4-1,0; MgO 0,20 0,40j С 2,0-3,0, п.п.п. , или шамотный порошок из отработанных шамотных кирпичей.

В качестве огнеупорного наполнителя можно использовать кварцевый песок.- ,

Порядок ввода ингредиентов в процессе приготовления смеси: в наполнитель вводят едкий натр и. порошкообразные материалы: триполифосфат натрия, феррохромовый шлак и каолин или глинозем, или шамот и перемешивают в течение 2,0-2,5 мин, затем вводят жидкую композицию, состоящую из жидкого стекла, воды и пенообразователя и еще перемешивают 3-4 мин, после чего смесь заливают в модель- но-опочную оснастку.

Контролируют следующие свойства смеси: прочность на сжатие через 1 ч, 3ч, 24 ч твердения, газопроницаемость, газотворность, устойчивость пены и остаточную прочность смеси после прокалки при 400-1000 С и в течение 1 ч.

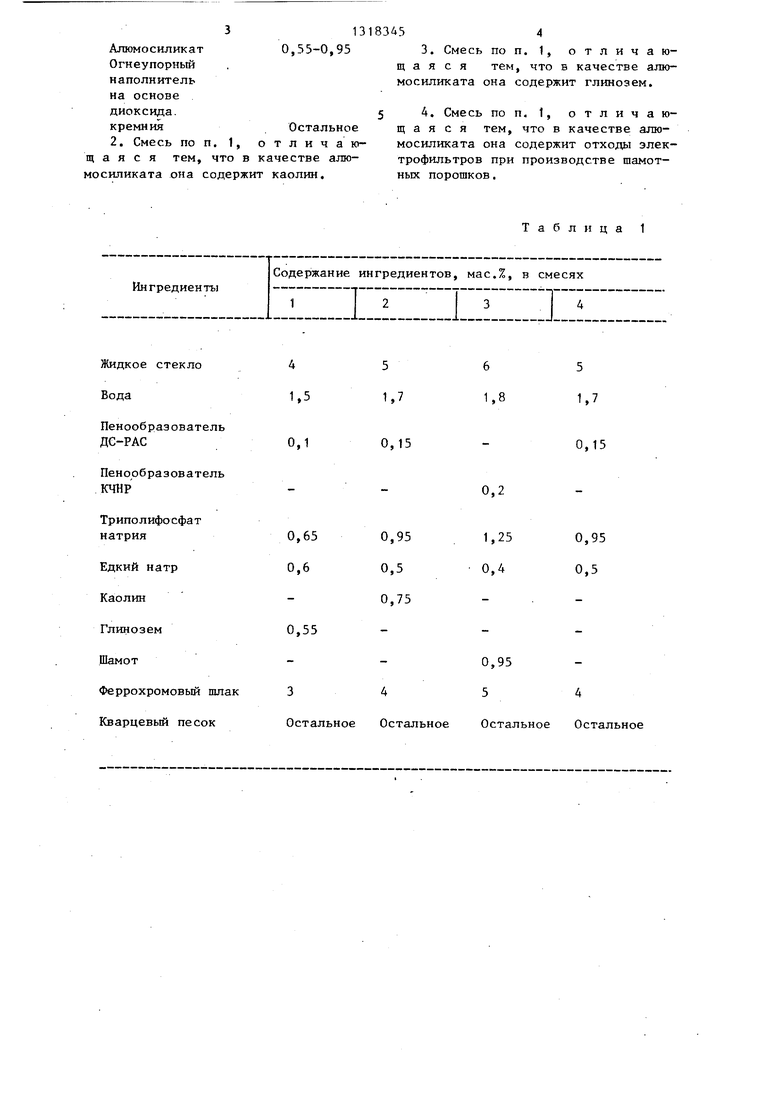

Составы смесей приведены в табл. их технологические свойства в табл. 2.

25

83432

Из данных табл. 2 видно, что самотвердеющая смесь обеспечивает повышение прочности на всех этапах твердения в 2,5-2,8 раза, снижение

5 осыпаемости в 2-3 раза и газотворности в 2 раза. Остаточная прочность смеси после прокалки при 600-1000°С снижается в 3,5-5,0 раза, а при 400 с остается на одном уровне. Снижение

fO остаточной прочности смеси после прокалки при 1000 с имеет особое значение для производства стальных и крупных чугунных отливок, в то время как в известной смеси с добавкой

сланца кукерсита при идет расплавление минеральной части сланца, которая с силикатом натрия образует монолитный конгломерат, трудноудаляемый из полости отливок. Улучшение

0 выбиваемости предлагаемой смеси достигается благодаря введению комплексной добавки триполифосфата натрия и алюмосиликатного материала.

HaJПlчиe ряда технических преимуществ смеси: улучшение выбиваемости, повьш1ение прочности и отсутствие дефицитных материалов позволит обеспечить ее широкое внедрение в литейных цехах машиностроительных заводов.

30

Формула изобретения

1. Жидкая самотвердеющая смесь для изготовления литейных форм и эг стержней, включающая огнеупорный наполнитель на основе диоксида кремния, жидкое стекло, воду, феррохромовый шлак, пенообразователь анион- активного класса и добавку для улуч- 4Q шения выбиваемости, о т л и ч а ю- щ а я с я тем, что, с целью улучшения выбиваемости смеси из отливок, повьш1ения их прочности и снижения осыпаемости и газотворности, она 4 дополнительно содержит триполифосфат натрия и едкий натр, а в качестве добавки для улучшения выбиваемости - алюмосиликат при следующем соотношении ингредиентов, мас.%: 0 Жидкое стекло4,0-6,0

Вода1,5-1,8

Пенообразователь анион- активного класса0,1-0,2 Феррохромовый

шлак.3,0-5,0

Триполифосфат

натрия0,65-1,25

Едкий натр0,4-0,6

Алюмосиликат 0,55-0,95

Огнеупорный

наполнитель

на основе

диоксида.

кремнияОстальное

2. Смесь по п. 1, отличающаяся тем, что в качестве алюмосиликата она содержит каолин.

ль

ль

шлак

к

0,1

0,15

0,65 0,6

0,55

0,95

0,5

0,75

3 4 Остальное Остальное

3.Смесь по п. 1, отличающаяся тем, что Б качестве алюмосиликата она содержит глинозем.

4.Сме сь по п. 1, отличающаяся тем, что в качестве алюмосиликата она содержит отходы электрофильтров при производстве шамотных порошков.

Таблица 1

0,15

0,13

0,2

1,25 0,4

0,95 0,5

0,95

5 4

Остальное Остальное

Редактор С.Патрушева

Составитель В Шувалов Техред М.Ходанич

Заказ 2457/9

Тираж 740Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Корректор Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Смесь для изготовления литейных форм | 1978 |

|

SU850252A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1007823A1 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1279736A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1360869A1 |

| Жидкая самотвердеющая смесь | 1979 |

|

SU837551A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из жидких самотвердеющих смесей. Цель изобретения - улучшение выбиваемости смесей из отливок, повышение их прочности и снижение осыпаемости и газотворности, которая достигается за счет введения в состав смеси комплексной добавки триполифосфата натрия, едкого натра и алюмосиликата. Смесь включает, мас.%: жидкое стекло 4,0-6,0; воду 1,5-1,8; пенообразователь анион- активного класса 0,1-0,2, феррохро- мовый шлак 3,0-5,0; триполифосфат натрия 0,65-1,25; едкий натр 0,4-0,6 алюмосиликат 0,55-0,95; огнеупорный наполнитель на основе диоксида кремния остальное. В качестве алюмосиликатов вводят каолин или глинозем, или отходы электрофильтров производства шамотных порощков. Улучшение выбиваемости смеси достигается за счет триполифосфата натрия и алю- мосиликатных добавок, которые повышают температуру плавления жидкого стекла. Повьш1вние прочности смеси достигается за счет введения едкого натра и триполифосфата, которые придают эластичность пленке связующего и способствуют повьшению адсорбции на поверхности зерна наполнителя. 3 з.п. ф-лы, 2 табл. (Л 00 со 4 У1

| Жуковский С.С., Лясс A.M | |||

| Фор- bfiji и стержни из холоднотвердеющих смесей | |||

| М.: Машиностроение, 1978, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Борсук П.А., Лясс A.M | |||

| Жидкие самотвердеющие смеси | |||

| М.: Машиностроение, 1979, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Кукуй Д.М., Скворцов В.А | |||

| Улучшение технологических свойств смесей с жидким стеклом | |||

| - Литейное производство, 1983, № 1, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1987-06-23—Публикация

1985-08-09—Подача