Изобретение относится к транспортному оборудованию, а именно к устройствам для разгрузки ленточного конвейера.

Целью изобретения является увеличение фронта разгрузки путем обеспечения боковой и прямой разгрузки.

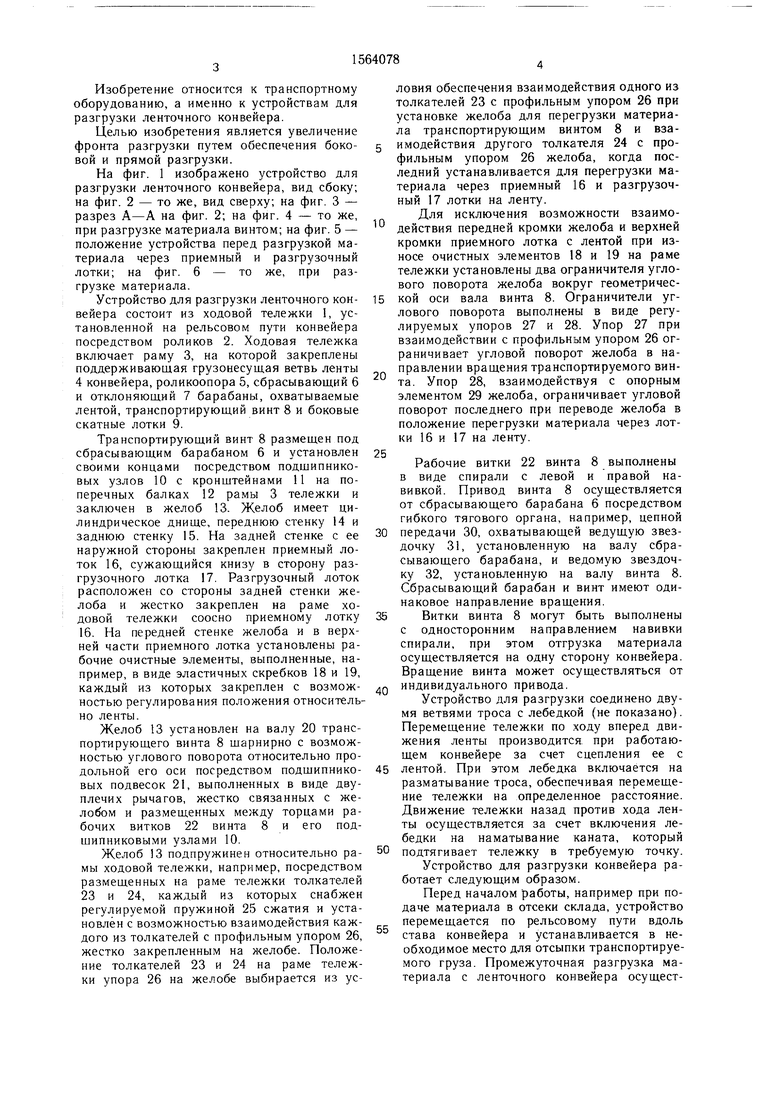

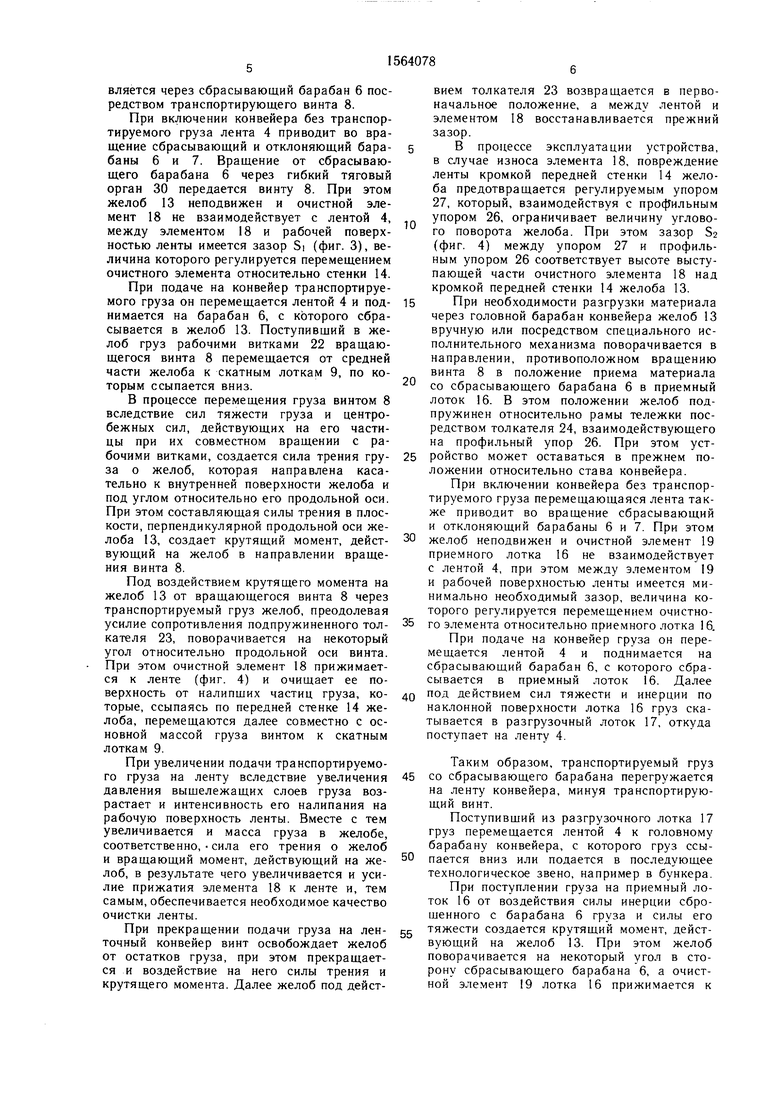

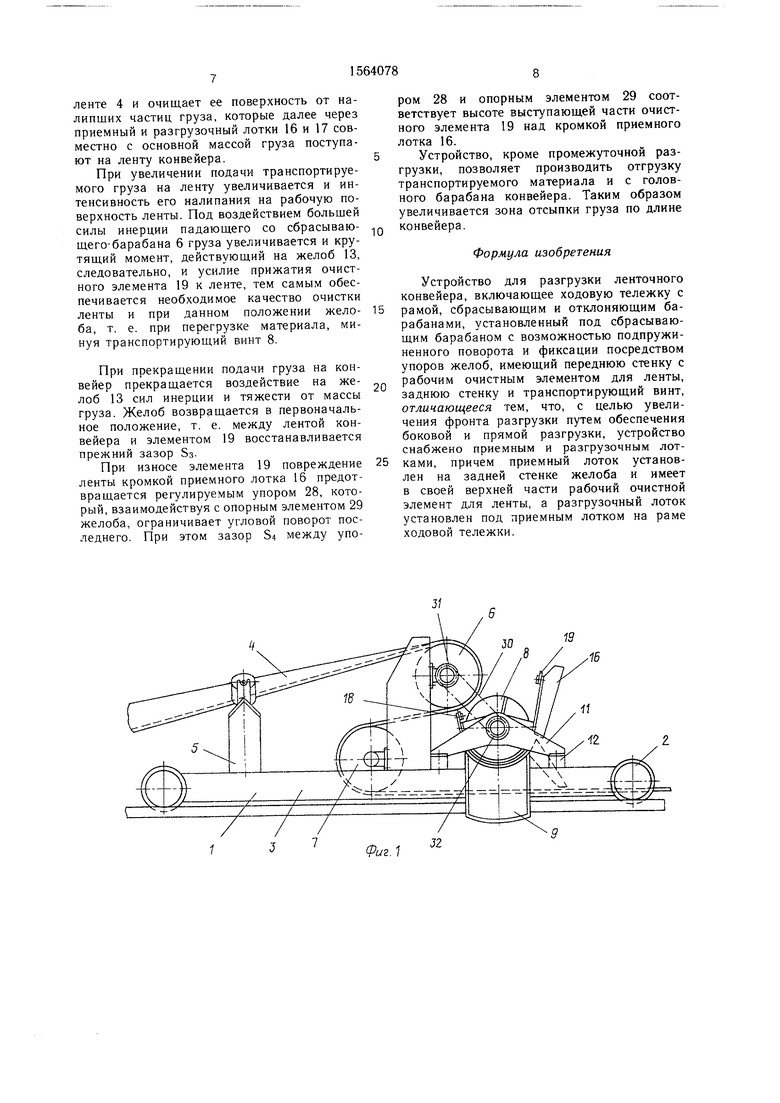

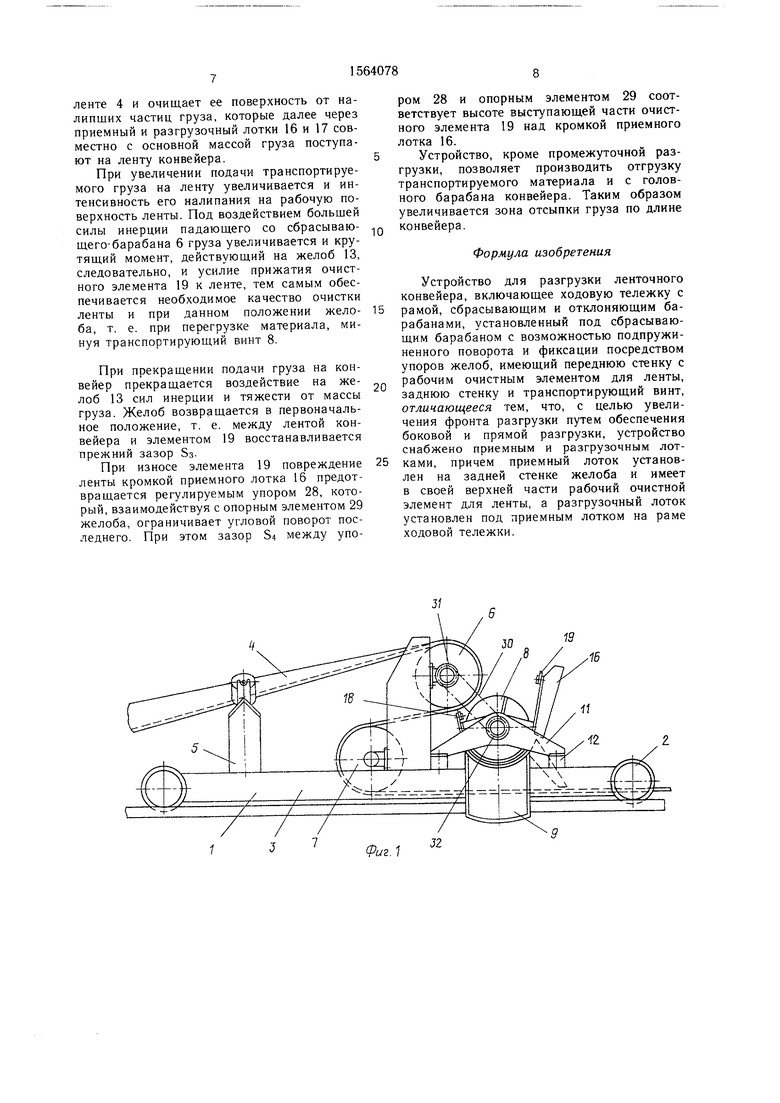

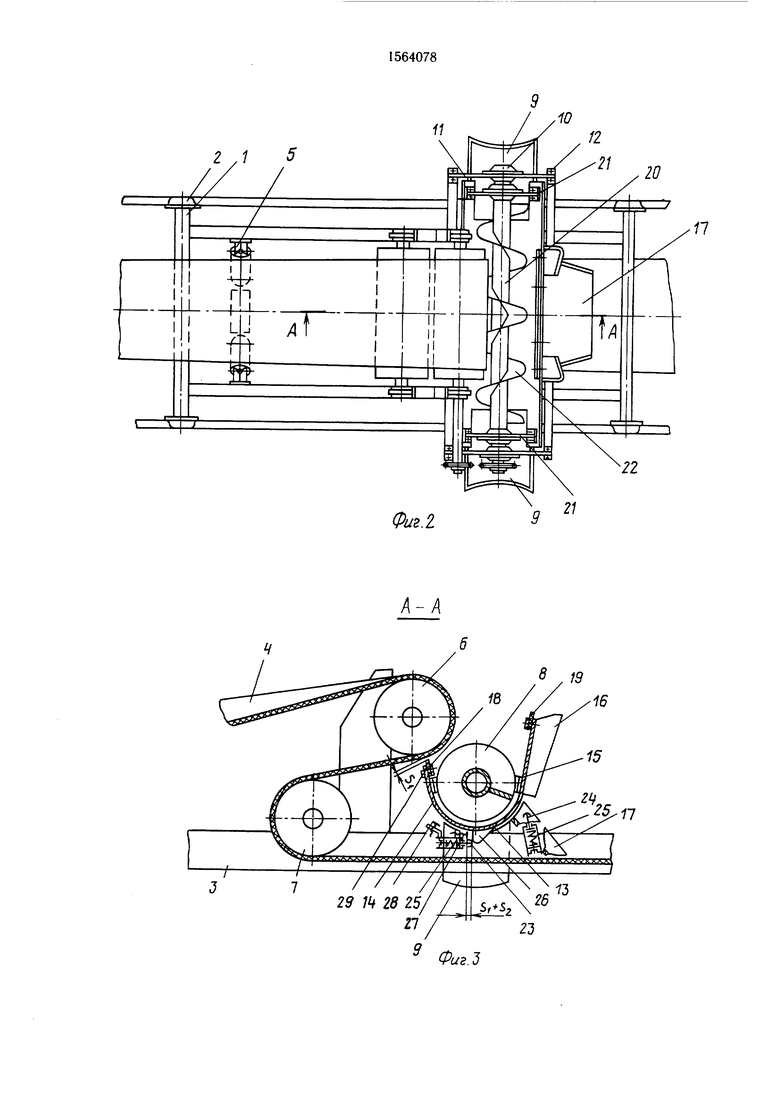

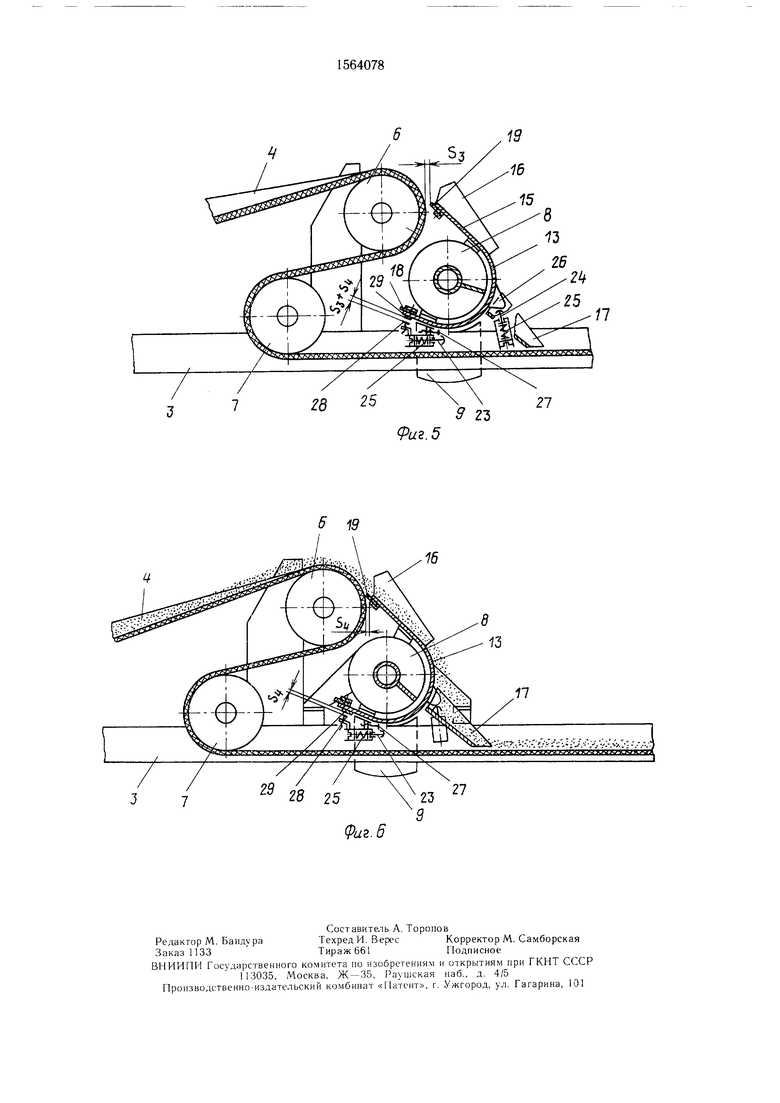

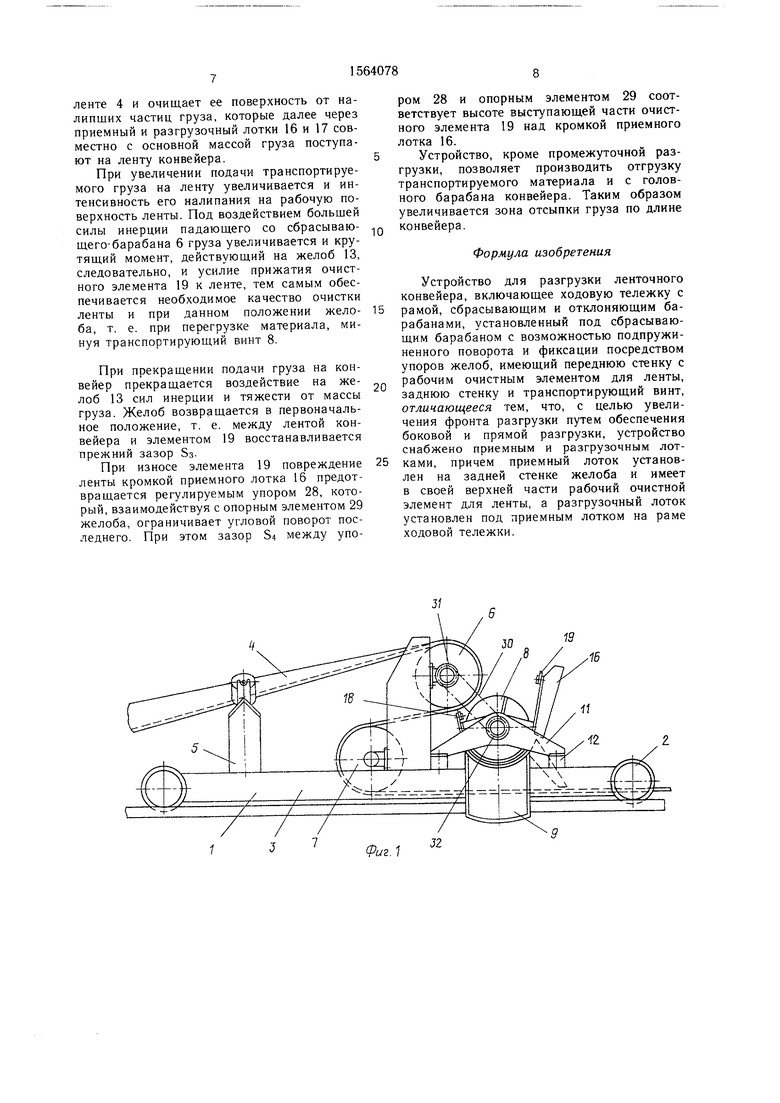

На фиг. 1 изображено устройство для разгрузки ленточного конвейера, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - то же, при разгрузке материала винтом; на фиг. 5 - положение устройства перед разгрузкой материала через приемный и разгрузочный лотки; на фиг. 6 - то же, при разгрузке материала.

Устройство для разгрузки ленточного конвейера состоит из ходовой тележки 1, установленной на рельсовом пути конвейера посредством роликов 2. Ходовая тележка включает раму 3, на которой закреплены поддерживающая грузонесущая ветвь ленты 4 конвейера, роликоопора 5, сбрасывающий 6 и отклоняющий 7 барабаны, охватываемые лентой, транспортирующий винт 8 и боковые скатные лотки 9.

Транспортирующий винт 8 размещен под сбрасывающим барабаном 6 и установлен своими концами посредством подшипниковых узлов 10 с кронштейнами 11 на поперечных балках 12 рамы 3 тележки и заключен в желоб 13. Желоб имеет цилиндрическое днище, переднюю стенку 14 и заднюю стенку 15. На задней стенке с ее наружной стороны закреплен приемный лоток 16, сужающийся книзу в сторону разгрузочного лотка 17. Разгрузочный лоток расположен со стороны задней стенки желоба и жестко закреплен на раме ходовой тележки соосно приемному лотку 16. На передней стенке желоба и в верхней части приемного лотка установлены рабочие очистные элементы, выполненные, например, в виде эластичных скребков 18 и 19, каждый из которых закреплен с возможностью регулирования положения относительно ленты.

Желоб 13 установлен на валу 20 транспортирующего винта 8 шарнирно с возможностью углового поворота относительно продольной его оси посредством подшипниковых подвесок 21, выполненных в виде двуплечих рычагов, жестко связанных с желобом и размещенных между торцами рабочих витков 22 винта 8 и его подшипниковыми узлами 10.

Желоб 13 подпружинен относительно рамы ходовой тележки, например, посредством размещенных на раме тележки толкателей 23 и 24, каждый из которых снабжен регулируемой пружиной 25 сжатия и установлен с возможностью взаимодействия каждого из толкателей с профильным упором 26, жестко закрепленным на желобе. Положение толкателей 23 и 24 на раме тележки упора 26 на желобе выбирается из ус0

ловия обеспечения взаимодействия одного из толкателей 23 с профильным упором 26 при установке желоба для перегрузки материала транспортирующим винтом 8 и взаимодействия другого толкателя 24 с профильным упором 26 желоба, когда последний устанавливается для перегрузки материала через приемный 16 и разгрузочный 17 лотки на ленту.

Для исключения возможности взаимо- действия передней кромки желоба и верхней кромки приемного лотка с лентой при износе очистных элементов 18 и 19 на раме тележки установлены два ограничителя углового поворота желоба вокруг геометрической оси вала винта 8. Ограничители углового поворота выполнены в виде регулируемых упоров 27 и 28. Упор 27 при взаимодействии с профильным упором 26 ограничивает угловой поворот желоба в направлении вращения транспортируемого винта. Упор 28, взаимодействуя с опорным элементом 29 желоба, ограничивает угловой поворот последнего при переводе желоба в положение перегрузки материала через лотки 16 и 17 на ленту.

5

Рабочие витки 22 винта 8 выполнены

в виде спирали с левой и правой навивкой. Привод винта 8 осуществляется от сбрасывающего барабана 6 посредством гибкого тягового органа, например, цепной

0 передачи 30, охватывающей ведущую звездочку 31, установленную на валу сбрасывающего барабана, и ведомую звездочку 32, установленную на валу винта 8. Сбрасывающий барабан и винт имеют одинаковое направление вращения.

5 Витки винта 8 могут быть выполнены с односторонним направлением навивки спирали, при этом отгрузка материала осуществляется на одну сторону конвейера. Вращение винта может осуществляться от

д индивидуального привода.

Устройство для разгрузки соединено двумя ветвями троса с лебедкой (не показано). Перемещение тележки по ходу вперед движения ленты производится при работающем конвейере за счет сцепления ее с

5 лентой. При этом лебедка включается на разматывание троса, обеспечивая перемещение тележки на определенное расстояние. Движение тележки назад против хода ленты осуществляется за счет включения лебедки на наматывание каната, который

0 подтягивает тележку в требуемую точку. Устройство для разгрузки конвейера работает следующим образом.

Перед началом работы, например при подаче материала в отсеки склада, устройство перемещается по рельсовому пути вдоль става конвейера и устанавливается в необходимое место для отсыпки транспортируемого груза. Промежуточная разгрузка материала с ленточного конвейера осуществляется через сбрасывающий барабан 6 посредством транспортирующего винта 8.

При включении конвейера без транспортируемого груза лента 4 приводит во вращение сбрасывающий и отклоняющий барабаны 6 и 7. Вращение от сбрасывающего барабана 6 через гибкий тяговый орган 30 передается винту 8. При этом желоб 13 неподвижен и очистной элемент 18 не взаимодействует с лентой 4, между элементом 18 и рабочей поверхностью ленты имеется зазор Si (фиг. 3), величина которого регулируется перемещением очистного элемента относительно стенки 14.

При подаче на конвейер транспортируемого груза он перемещается лентой 4 и поднимается на барабан 6, с которого сбрасывается в желоб 13. Поступивший в желоб груз рабочими витками 22 вращающегося винта 8 перемещается от средней части желоба к скатным лоткам 9, по которым ссыпается вниз.

В процессе перемещения груза винтом 8 вследствие сил тяжести груза и центробежных сил, действующих на его частицы при их совместном вращении с рабочими витками, создается сила трения груза о желоб, которая направлена касательно к внутренней поверхности желоба и под углом относительно его продольной оси. При этом составляющая силы трения в плоскости, перпендикулярной продольной оси желоба 13, создает крутящий момент, действующий на желоб в направлении вращения винта 8.

Под воздействием крутящего момента на желоб 13 от вращающегося винта 8 через транспортируемый груз желоб, преодолевая усилие сопротивления подпружиненного толкателя 23, поворачивается на некоторый угол относительно продольной оси винта. При этом очистной элемент 18 прижимается к ленте (фиг. 4) и очищает ее поверхность от налипших частиц груза, которые, ссыпаясь по передней стенке 14 желоба, перемещаются далее совместно с основной массой груза винтом к скатным лоткам 9.

При увеличении подачи транспортируемого груза на ленту вследствие увеличения давления вышележащих слоев груза возрастает и интенсивность его налипания на рабочую поверхность ленты. Вместе с тем увеличивается и масса груза в желобе, соответственно, сила его трения о желоб и вращающий момент, действующий на желоб, в результате чего увеличивается и усилие прижатия элемента 18 к ленте и, тем самым, обеспечивается необходимое качество очистки ленты.

При прекращении подачи груза на ленточный конвейер винт освобождает желоб от остатков груза, при этом прекращается и воздействие на него силы трения и крутящего момента. Далее желоб под действием толкателя 23 возвращается в первоначальное положение, а между лентой и элементом 18 восстанавливается прежний зазор.

В процессе эксплуатации устройства,

в случае износа элемента 18, повреждение ленты кромкой передней стенки 14 желоба предотвращается регулируемым упором 27, который, взаимодействуя с профильным УП°РОМ 26, ограничивает величину углового поворота желоба. При этом зазор S2 (фиг. 4) между упором 27 и профильным упором 26 соответствует высоте выступающей части очистного элемента 18 над кромкой передней стенки 14 желоба 13.

5При необходимости разгрузки материала

через головной барабан конвейера желоб 13 вручную или посредством специального исполнительного механизма поворачивается в направлении, противоположном вращению винта 8 в положение приема материала

0 со сбрасывающего барабана 6 в приемный лоток 16. В этом положении желоб подпружинен относительно рамы тележки посредством толкателя 24, взаимодействующего на профильный упор 26. При этом уст5 ройство может оставаться в прежнем положении относительно става конвейера.

При включении конвейера без транспортируемого груза перемещающаяся лента также приводит во вращение сбрасывающий и отклоняющий барабаны 6 и 7. При этом

0 желоб неподвижен и очистной элемент 19 приемного лотка 16 не взаимодействует с лентой 4, при этом между элементом 19 и рабочей поверхностью ленты имеется минимально необходимый зазор, величина которого регулируется перемещением очистно5 го элемента относительно приемного лотка 16. При подаче на конвейер груза он перемещается лентой 4 и поднимается на сбрасывающий барабан 6, с которого сбрасывается в приемный лоток 16. Далее

о под действием сил тяжести и инерции по наклонной поверхности лотка 16 груз скатывается в разгрузочный лоток 17, откуда поступает на ленту 4.

Таким образом, транспортируемый груз 5 со сбрасывающего барабана перегружается на ленту конвейера, минуя транспортирующий винт.

Поступивший из разгрузочного лотка 17 груз перемещается лентой 4 к головному барабану конвейера, с которого груз ссы- 0 пается вниз или подается в последующее технологическое звено, например в бункера. При поступлении груза на приемный лоток 16 от воздействия силы инерции сброшенного с барабана 6 груза и силы его 5 тяжести создается крутящий момент, действующий на желоб 13. При этом желоб поворачивается на некоторый угол в сторону сбрасывающего барабана 6, а очистной элемент 19 лотка 16 прижимается к

ленте 4 и очищает ее поверхность от налипших частиц груза, которые далее через приемный и разгрузочный лотки 16 и 17 совместно с основной массой груза поступают на ленту конвейера.

При увеличении подачи транспортируемого груза на ленту увеличивается и интенсивность его налипания на рабочую поверхность ленты. Под воздействием большей силы инерции падающего со сбрасываю- щего-барабана 6 груза увеличивается и крутящий момент, действующий на желоб 13, следовательно, и усилие прижатия очистного элемента 19 к ленте, тем самым обеспечивается необходимое качество очистки ленты и при данном положении жело- ба, т. е. при перегрузке материала, минуя транспортирующий винт 8.

При прекращении подачи груза на конвейер прекращается воздействие на же- лоб 13 сил инерции и тяжести от массы груза. Желоб возвращается в первоначальное положение, т. е. между лентой конвейера и элементом 19 восстанавливается прежний зазор 5зПри износе элемента 19 повреждение ленты кромкой приемного лотка 16 предотвращается регулируемым упором 28, который, взаимодействуя с опорным элементом 29 желоба, ограничивает угловой поворот последнего. При этом зазор 84 между упором 28 и опорным элементом 29 соответствует высоте выступающей части очистного элемента 19 над кромкой приемного лотка 16.

Устройство, кроме промежуточной разгрузки, позволяет производить отгрузку транспортируемого материала и с головного барабана конвейера. Таким образом увеличивается зона отсыпки груза по длине конвейера.

Формула изобретения

Устройство для разгрузки ленточного конвейера, включающее ходовую тележку с рамой, сбрасывающим и отклоняющим барабанами, установленный под сбрасывающим барабаном с возможностью подпружиненного поворота и фиксации посредством упоров желоб, имеющий переднюю стенку с рабочим очистным элементом для ленты, заднюю стенку и транспортирующий винт, отличающееся тем, что, с целью увеличения фронта разгрузки путем обеспечения боковой и прямой разгрузки, устройство снабжено приемным и разгрузочным лотками, причем приемный лоток установлен на задней стенке желоба и имеет в своей верхней части рабочий очистной элемент для ленты, а разгрузочный лоток установлен под приемным лотком на раме ходовой тележки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промежуточной разгрузки ленточного конвейера | 1986 |

|

SU1431987A1 |

| Устройство для промежуточной разгрузки ленточного желобчатого конвейера | 1981 |

|

SU975540A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1988 |

|

SU1555247A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1990 |

|

SU1708719A1 |

| Устройство для усреднения сыпучего материала при разгрузке конвейеров | 1988 |

|

SU1532469A1 |

| Устройство для удаления ферромагнитного материала из грузопотока | 1984 |

|

SU1273320A1 |

| ШТРЕКОВЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ | 1992 |

|

RU2044890C1 |

| УСТРОЙСТВО ДЛЯ РЕЙДОВОЙ ЗАГРУЗКИ ИЛИ РАЗГРУЗКИ СУДОВ | 2005 |

|

RU2381167C2 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1979 |

|

SU872403A1 |

| Устройство для удаления просыпи с нерабочей ветви ленты конвейера | 1983 |

|

SU1105395A1 |

Изобретение относится к устройствам для разгрузки ленточного конвейера. Цель - увеличение фронта разгрузки путем обеспечения боковой и прямой разгрузки. Устройство включает ходовую тележку с рамой 3, сбрасывающим 6 и отклоняющим 7 барабанами. Под барабаном 6 установлен с возможностью подпружиненного поворота и фиксации посредством упоров желоб /Ж/ 13. Последний имеет переднюю стенку 14 с рабочим очистным элементом 18 для ленты 4, заднюю стенку 15 и транспортирующий винт 8. Устройство снабжено приемным 16 и разгрузочным 17 лотками. Лоток 16 установлен на стенке 15 Ж 13 и имеет в своей верхней части рабочий очистной элемент 19 для ленты 4. Лоток 17 установлен под лотком 16 на раме 3. Барабан 6 и винт 8 кинематически связаны. При боковой разгрузке винт 8, вращаясь, через груз поворачивает Ж 13 в рабочее положение и элемент 18 очищает ленту. Для работы конвейера при прямой разгрузке Ж 13 поворачивают, приближая лоток 16 к барабану 6. Груз, падая в лоток 16, обеспечивает работу элемента 19, который чистит ленту. Интенсивность работы элементов 18 и 19 зависит от загрузки конвейера. Благодаря боковой и прямой разгрузкам увеличивается зона разгрузки. 6 ил.

19

16

Фиг.1

10

12

20

22

Фиг.2.

8

19

16

25-17

215

Фиг.З

В 19

9иг. 5

9 23

16

| Устройство для промежуточной разгрузки ленточного конвейера | 1985 |

|

SU1258791A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1986 |

|

SU1431987A1 |

Авторы

Даты

1990-05-15—Публикация

1988-02-01—Подача