Изобретение относится к способам получения катионоактивных полимеров, использзтемых в качестве обезвоживающих агентов в целлюлозно-бумажной промышленности и в качестве флокулянтов при очистке сточных вод.

Цель изобретения - упрощение способа получения полимера.

П р и м е р 1. Периодический процесс получения катионоактивного полимера (КП) проводят в емкостном реакторе из стали Х18Н10Т вместимостью 100л, снабженном рубамкой для охлаждения и обогрева водой, якорной мешалкой ( об/мин), обратным холодильником с рассольным охлаждением, термопарой

и системой циркуляции, включающей плунжерный насос, теплообменник с рассольным охлаждением и датчик промышленного вискозиметра типа ВВН-ЗМ. С помощью системы циркуляции в процессе синтеза КН обеспечивается непрерывный отбор реакционной массы со скоростью 200 л/ч из реактора в датчик вискозиметра с последующим возвращением ее в реактор.

В реакторе смепением 10 кг технических полиэтиленполидминов (НЭПА) со средней ММ 265 (ПЭ11А марки А по ТУ 6-02-594-80) с 40 л воды готовят раствор НЭПА. К растворл ПЭПА при охлаждении водой, поучаемой в

сл

а J

сд

С&

рубашку реактора, и перемешивании постепенно в течение 1 ч прибавляют из мерника 6,5 кг эпихлоргидрина (ЭПХ) (65% от массы НЭПА), не допуская повышения температуры выше 30°С. По окончании дозировки ЭИХ реакционную смесь нагревают до 95°С. Выдерживают смесь при указанной температуре и перемешивании, непрерывно контролируя ее вязкость с помощью промышленного вискозиметра. Через 6 ч по достижении вязкости 63 сП (при 20°С) в полученный 29,2%-ный раствор пред- полимера при 95°С прибавляют из мер- ника 0,3 кг технического дихлоргид- рин полиэтиленгликоля (ДХП) (3% от массы ПЭПА), синтезированного из ЭПХ и полиэтиленгликоля (ПЭГ) 400 и имеющего содержание гидринного хлора 11,7%.

Реакционную массу выдерживают при 95±5°С и перемешивании, непрерывно контролируя ее вязкость. Через 6 ч по достижении вязкости 230 сП процес прекращают. Полученный 29,8%-ный водный раствор КП с. содержанием ионного хлора 4,4% представляет собой светло- коричневую жидкость, имеет плотность 1,08 г/см2, рН 10. Вязкость раствора полимера практически не меняется в процессе хранения в течение 15 мес. Пример 2. Процесс получения КП проводят аналогично примеру 1, но с использованием ПЭПА со средней Ш 397 (ПЭПА марки Г по ТУ 6-02-594- 80) и технического диэпоксидлолиэти- ленгликоля (ДЭП), полученного из ЭПХ и ПЭГ 400 и имеющего содержание эпок си-групп 10,5%.

В реакторе из 8 кг ПЭПА и 36,4 л воды готовят 18%-ный водный раствор ПЭПА. К раствору НЭПА при 15-20°С и перемешивании в течение 0,5 ч прибавляют 3,3 кг ЭПХ (40% от массы ПЭПА), после чего смесь нагревают до 80 С и перемешивают в течение 8 ч до достижения вязкости 25 ell (при 20°С). К полученному 23,5%-ному водному раствору предполимера при 80°С и перемешивании прибавляют 1,2 кг ДЭП (15% от массы НЭПА) и реакционну смесь перемешивают в течение 10 ч до достижения вязкости 787 сП при 20°С. Полученный 25,4%-ный водный раствор КП имеет плотность 1,12 г/см3, рН 11. После хранения в течение 16 мес вязкость раствора составила 1260 сП.

0

5 5

5

0

0

0

II р и м е р 3. Синтез КП проводят в стеклянной круглодонной трехтубус- нбй колбе вместимостью 0,5 л, снабженной мешалкой в затвором, обратным холодильником, термометром и капельной воронкой. В качестве аминной компоненты используют техническую смесь тетраэтиленпентамина (74 мас.%), пен- таэтиленгексамина (18 мас.%) и других этиленовых аминов, имеющую среднюю ММ 203. В колбе из 45 г указанной смеси и 2.25 г воды готовят 15%-ный раствор. К раствору при 25-30 С и перемешивании приливают постепенно 36 г ЭИХ (80 мас.% от массы этиленовых аминов). Реакционную смесь нагревают с помощью масляной бани до 90 С и выдерживают с перемешиванием при этой температуре, периодически, через каждые 2ч, отбирая пробы реакционной массы, замеряя их вязкость и возвращая пробы в реактор. Через 5 ч по достижении вязкости 27,0 ell (при 20°С) к полученному 24,1%-ному водному раствору предполимера при 90 С и перемешивании в течение 1 ч добавляют 4,5 ДХП (10 мас.% от массы этиленовых аминов), полученного из ПЭГ с ММ 200. Реакционную смесь перемешивают 7 ч при 90 С до достижения вязкости 427 сП (при 20°С). Вязкость 25,1%-но- го водного раствора КП плотностью 1,128 г/см3, рН 10,5 после хранения в течение 20 мес составила 574 сП.

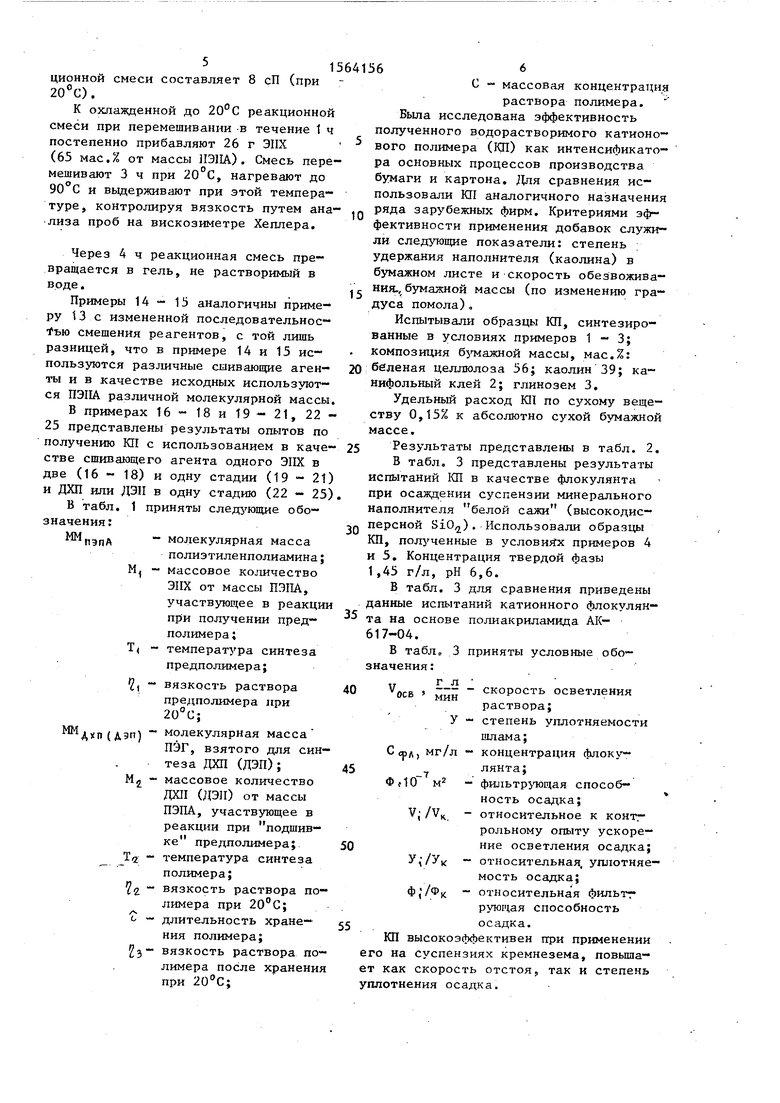

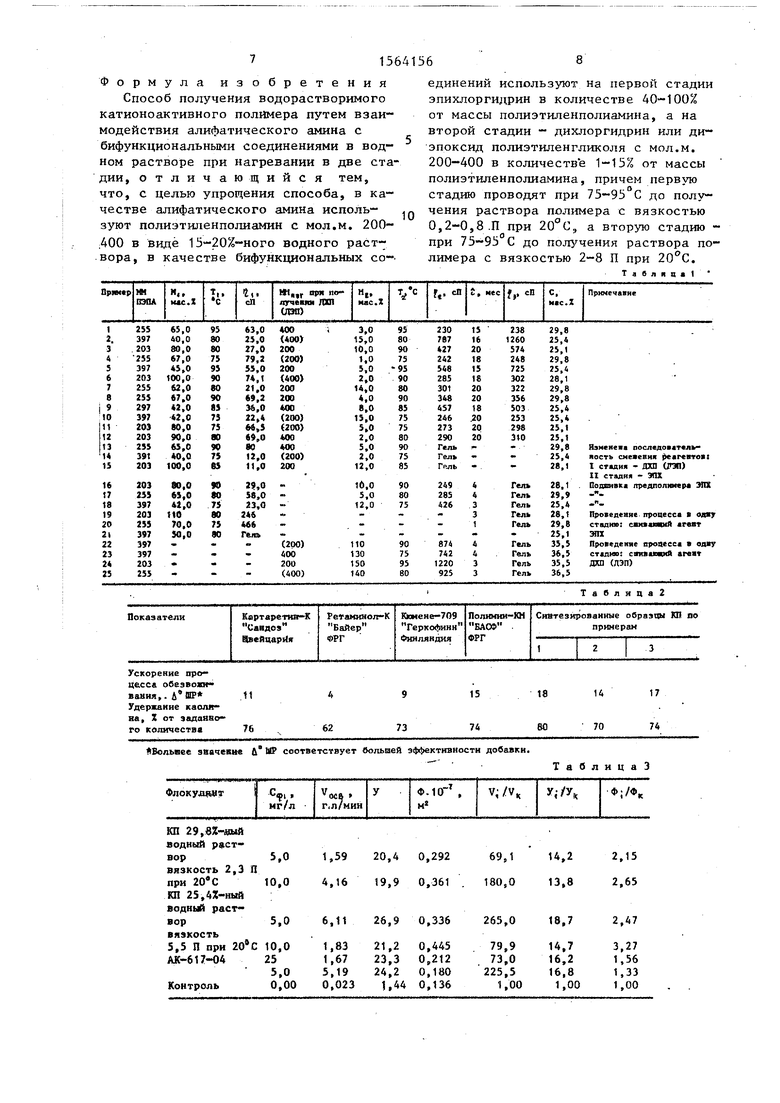

Данные по получению катионоактив- ного полимера в виде примеров, отражающих сущность изобретения (примеры 1 - 12), и контрольные приме- ры 13 - 25) представлены в табл. 1.

Синтез КП в примерах 4-12 проводили аналогично примерам 1 - 3; в таблице представлены условия синтеза КП согласно предложенному техническому решению.

Пример 13 (контрольный). Синтез КП проводят с использованием лабораторной установки примера 3.

Растворением 40 г технического ПЭПА со средней молекулярной массой 255 в 160 мл волы в колбе готовят 20%-ный раствор ПЭПА.

При 20+5 С и перемешивании к раствору НЭПА в течение 0,5 ч по каплям прибавляют 2 г (5% от массы ПЭПА) технического ДХП, синтезированного из ЭПХ и ЮГ 400 и содержащего 11,7% гидринного хлора. После нагревания в течение 10 ч при 90°С вязкость реакционной смеси составляет 8 сП (при 20°С).

К охлажденной до 20°С реакционной смеси при перемешивании в течение 1 ч постепенно прибавляют 26 г ЭНХ (65 мас.% от массы НЭПА). Смесь перемешивают 3 ч при 20 С, нагревают до 90°С и выдерживают при этой температуре, контролируя вязкость путем анализа проб на вискозиметре Хеплера.

Через 4 ч реакционная смесь превращается в гель, не растворимый в воде.

Примеры 14-15 аналогичны примеру 13с измененной последовательностью смешения реагентов, с той лишь разницей, что в примере 14 и 15 используются различные сшивающие агенты и в качестве исходных используются ПЭ11А различной молекулярной массы.

В примерах 16- 18и 19-21, 22- 25 представлены результаты опытов по получению КП с использованием в качестве сшивающего агента одного ЭПХ в две (16 - 18) и одну стадии (19 - 21) и ДХП или ДЭН в одну стадию (22 - 25)

В табл. 1 приняты следующие обозначения:

ММ,

пэпА

ММ

- молекулярная масса полиэтиленполиамина;

М - массовое количество ЭНХ от массы ПЭПА, участвующее в реакции при получении пред- полимера ;

Т( - температура синтеза предполимера;

li - вязкость раствора предполимера при 20°С; Ахп(Дэп) молекулярная масса

ПЭГ, взятого для синтеза ДХП (ДЭП); М - массовое количество ДХП (ДЭП) от массы ПЭПА, участвующее в реакции при подшивке предполимера;

10

15641566

С - массовая концентрация раствора полимера.

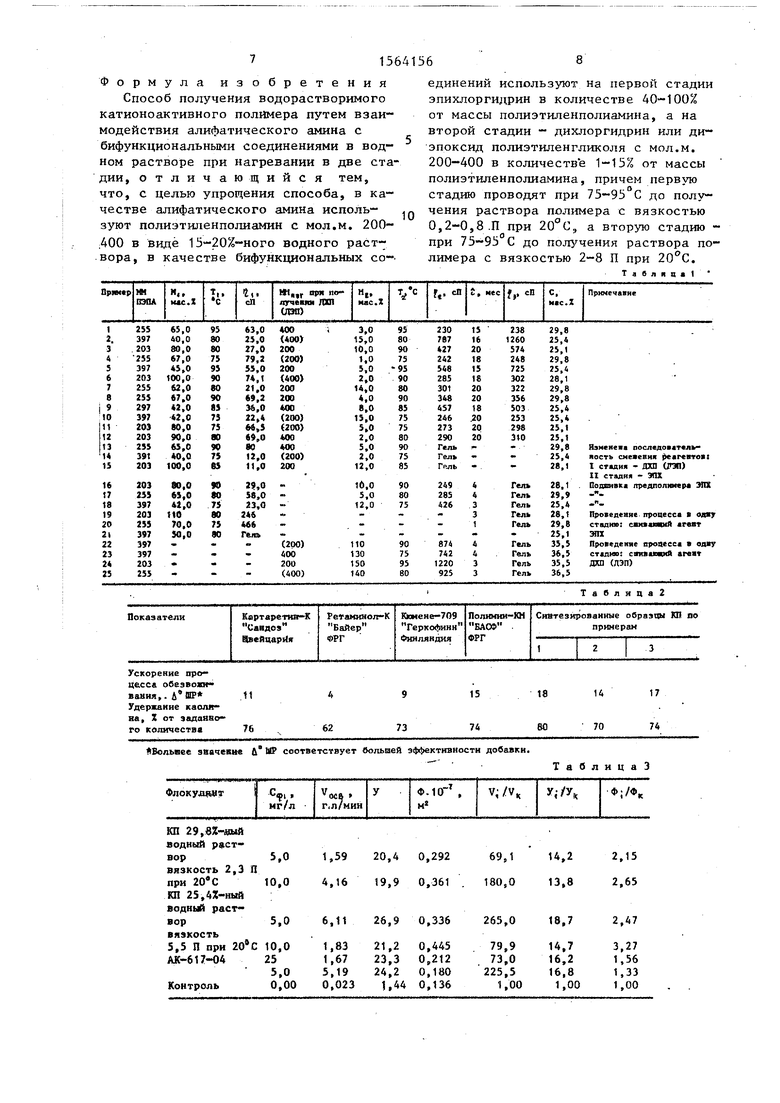

Была исследована эффективность полученного водорастворимого катионо- вого полимера (КП) как интенсификато- ра основных процессов производства бумаги и картона. Для сравнения использовали КП аналогичного назначения ряда зарубежных фирм. Критериями эффективности применения добавок служили следующие показатели: степень удержания наполнителя (каолина) в бумажном листе и скорость обезвоживания., бумажной массы (по изменению градуса помола)о

Испытывали образцы КП, синтезированные в условиях примеров 1-3; композиция бумажной массы, мас.%: беленая целлюлоза 56; каолин 39; канифольный клей 2; глинозем 3,

Удельный расход КП по сухому веществу 0,15% к абсолютно сухой бумажной массе. 25 Результаты представлены в табл. 2.

В табл. 3 представлены результаты испытаний КП в качестве флокулянта при осаждении суспензии минерального

15

20

наполнителя белой сажи (высокодис- ,0 персной SiO). Использовали образцы КП, полученные в условиях примеров 4 и 5. Концентрация твердой фазы 1,45 г/л, рН 6,6.

В табл. 3 для сравнения приведены данные испытаний катионного флокулян- 35 та на основе полиакриламида АК- 617-04.

В табл 3 приняты условные обозначения:

г л

40

ось

«рл

мин У

, мг/л

45

ФИО 7м

2 „

50

скорость осветления раствора;

степень уплотняемости шлама;

концентрация флокулянта;

фильтрующая способ-

ность осадка;

относительное к контг рольному опыту ускорение осветления осадка; относительная, уплотняе- мость осадка; относительная фильтт рующая способность осадка.

V;/VK. У, /У к - Ф;/ФК температура синтеза

полимера;

вязкость раствора полимера при 20°С; длительность хране- 55

ния полимера; вязкость раствора полимера после хранения при 20°С;

наполнителя белой сажи (высокодис- 0 персной SiO). Использовали образцы КП, полученные в условиях примеров 4 и 5. Концентрация твердой фазы 1,45 г/л, рН 6,6.

В табл. 3 для сравнения приведены данные испытаний катионного флокулян- 5 та на основе полиакриламида АК- 617-04.

В табл 3 приняты условные обозначения:

г л

0

ось

«рл

мин У

, мг/л

5

ФИО 7м

2 „

0

5

скорость осветления раствора;

степень уплотняемости шлама;

концентрация флокулянта;

фильтрующая способ-

ч ность осадка;

относительное к контг рольному опыту ускорение осветления осадка; относительная, уплотняе- мость осадка; относительная фильтт рующая способность осадка.

КП высокоэффективен при применении его на суспензиях кремнезема, повышает как скорость отстоя, так и степень уплотнения осадка.

V;/VK. У, /У к - Ф;/ФК Формула изобретения Способ получения водорастворимого катионоактивного полимера путем взаимодействия алифатического амина с бифункциональными соединениями в водном растворе при нагревании в две стадии, отличающийся тем, что, с целью упрощения способа, в качестве алифатического амина используют полиэтиленполиамин с мол.м. 200- ,400 в виде 15-20% ного водного раствора, в качестве бифункциональных со-.

единений используют на первой стадии эпихлоргидрин в количестве 40-100% от массы полиэтиленполиамина, а на второй стадии - дихлоргидрин или ди- эпоксид полиэтиленгликоля с мол.м. 200-400 в количеств е 1-15% от массы полиэтиленполиамина, причем первую стадию проводят при 75-95 С до получения раствора полимера с вязкостью 0,2-0,8.11 при 20°С,, а вторую стадию - при 75-95 С до получения раствора полимера с вязкостью 2-8 П при 20°С.

Т а б л я п 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1581465A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОЭПИХЛОРГИДРИНОВОЙ СМОЛЫ | 1993 |

|

RU2065454C1 |

| СПОСОБ УЛУЧШЕНИЯ РАБОЧИХ ХАРАКТЕРИСТИК СМОЛ, ПРИДАЮЩИХ ПРОЧНОСТЬ ВО ВЛАЖНОМ СОСТОЯНИИ, ПУТЕМ АКТИВАЦИИ ОСНОВАНИЕМ | 2015 |

|

RU2693736C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ПОЛИАМИНОВ | 2002 |

|

RU2226188C1 |

| ПРИМЕНЕНИЕ ВОДОРАСТВОРИМЫХ СШИТЫХ КАТИОНОАКТИВНЫХ ПОЛИМЕРОВ ДЛЯ ПОДАВЛЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ СМОЛЫ И ЛИПКИХ МАТЕРИАЛОВ ПРИ ИЗГОТОВЛЕНИИ БУМАГИ | 2004 |

|

RU2347865C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРА АЛКИЛЕНГУАНИДИНА С ПОЛИАЛКИЛЕНАМИНОМ И БЛОКСОПОЛИМЕР | 1999 |

|

RU2176651C2 |

| Способ получения ациклических и циклических полиэтиленполиаминов | 2019 |

|

RU2704261C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОЭПИХЛОРГИДРИНОВОЙ СМОЛЫ | 1993 |

|

RU2084466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛОКУЛЯНТА В ВИДЕ ПОЛИМЕР-КОЛЛОИДНОГО КОМПЛЕКСА С ЗАДАННЫМ КОЛИЧЕСТВОМ АКТИВНЫХ ГРУПП | 2015 |

|

RU2599763C1 |

| Способ получения этилен- и пропиленполиаминов | 2015 |

|

RU2619123C1 |

Изобретение относится к производству полимерных обезвоживающих и удерживающих агентов и флокулянтов и может быть использовано в целлюлозно-бумажной промышленности, а также при очистке городских и промышленных сточных вод. Изобретение позволяет упростить процесс получения водорастворимого катионоактивного полимера с повышенными воспроизводимостью свойств и стабильностью. Указанную задачу решают путем использования в качестве исходного сырья полиэтиленполиаминов мол. м. 200-400, к водному 15-20%-ному раствору которых добавляют при перемешивании эпихлоргидрин в количестве 40-100% от массы полиэтиленполиаминов, нагревают полученную смесь до 75-95°С и перемешивают при этой температуре до достижения вязкости при 20°С 0,2-0,8 П, после чего добавляют дихлоргидрин или диэпоксид полиэтиленгликоля мол. м. 200-400 в количестве 1-15% от массы полиэтиленполиаминов и перемешивают при 74-95°С до достижения полученным раствором полимера вязкости при 20°С 2-8 П. 3 табл.

176

62

ЗВольвее эвачевие u° M соответствует вольней эффективности добавки.

Тавлица2

15

18

14

17

74

ВО

70

74

ТаблицаЗ

| Патент США I 4482667, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Патент ФРГ № 2916356, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1990-05-15—Публикация

1987-07-28—Подача