Изобретение относится к литейному производству, в частности к составам для получения противопригарных покрытий литейных форм и стержней при производстве преимущественно чугунных отливок.

Цель изобретения - улучшение качества покрытия за счет увеличения его проникающей способности и снижение себестоимости противопригарного покрытия.

Сущность изобретения заключается в следующем.

В качестве огнеупорного наполни- .теля применяется тальк. В качестве пленкообразователя используется поливинилацетатная гомополимерная грубо- дисперсная ПВАД.

Нитролигнин, входящий в состав покрытия, представляет собой пасту коричневого цвета с влажностью 40%. Основной областью его применения является нефтегазовая промышленность, где он используется в качестве эффективного регулятора структурно-механических свойств глинистых растворов. Нитролигнин обеспечивает получение суспензии с высокой седнмента- ционной устойчивостью и способствует формированию на поверхности форм и стержней равномерного по толщине противопригарного слоя. Кроме того, нитсл

О) СП СП

с&

ролигнин способствует лучшему смачиванию поверхности формы полученной суспензией, миграции дисперсионной среды в поры формовочной смеси, что увеличивает глубину пропитки формы и -в конечном счете увеличивает прочность поверхностных слоев покрытия и формы.

Для повышения прочности покрытия в его состав введена эпоксидно-диано- вая смола (мол.м. 370-600) по ГОСТу.

Предлагаемое противопригарное покрытие не содержит в своем составе пожаровзрывоопасных компонентов. Пластификатор форкиатно-спиртовый (ПФС), входящий в состав покрытия, представляет собой водный раствор формиата натрия, сиропообразующих веществ и полиспиртов (монопентаэритрита и по- липентаэритритов).

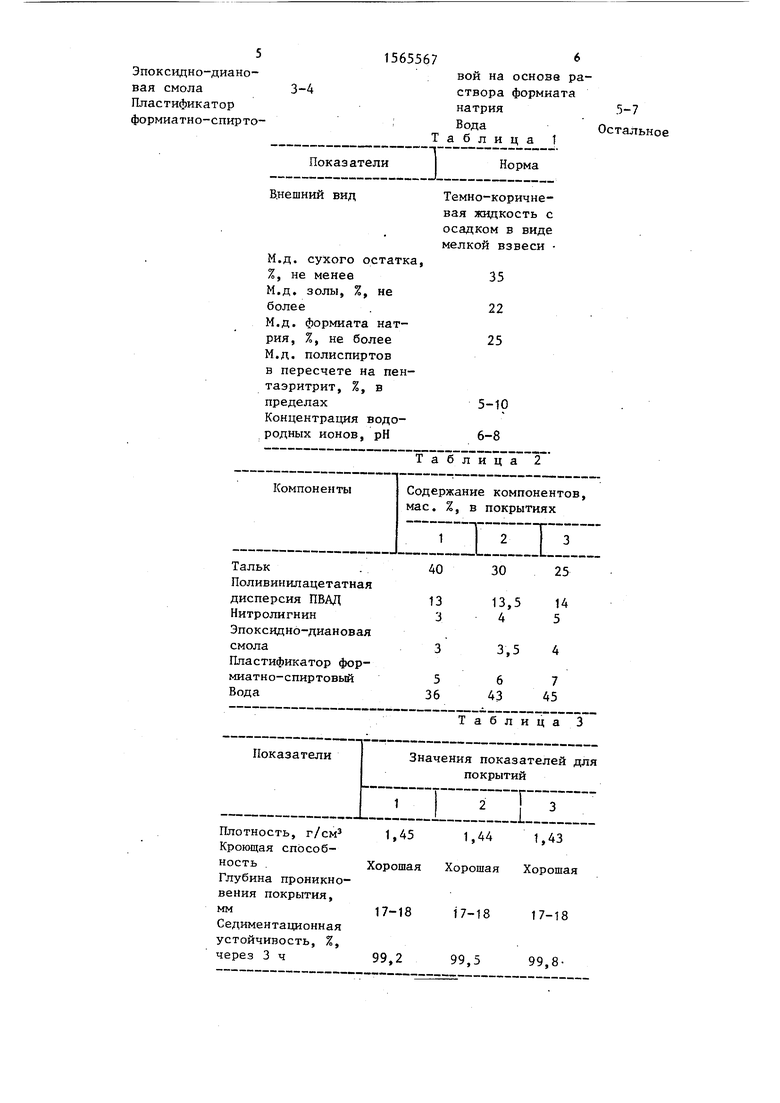

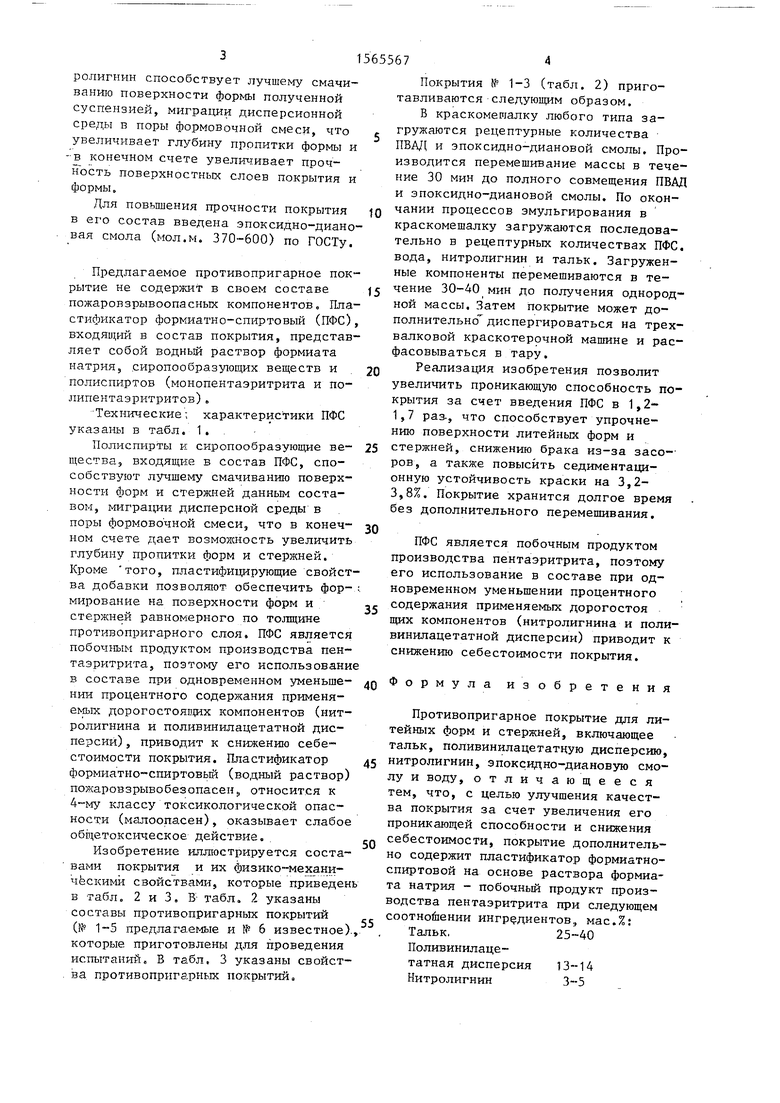

Технические, характеристики ПФС указаны в табл. 1.

Полиспирты у сиропообразующие вещества, входящие в состав ПФС, способствуют лучшему смачиванию поверхности форм и стержней данным составом, миграции дисперсной среды в поры формовочной смеси, что в конеч- ном счете дает возможность увеличить глубину пропитки форм и стержней. Кроме того, пластифицирующие свойства добавки позволяют обеспечить фор- мирование на поверхности форм и стержней равномерного по толщине противопригарного слоя. ПФС является побочным продуктом производства пентаэритрита, поэтому его использовани в составе при одновременном уменьше- нии процентного содержания применяемых дорогостоящих компонентов (нит- ролигнина и поливинилацетатной дисперсии) , приводит к снижению себе™ стоимости покрытия. Пластификатор формиатно-спиртовый (водный раствор)

пожаровзрывобезопасен,, относится к классу токсикологической опасности (малоопасен), оказывает слабое общетоксическое действие.

Изобретение иллюстрируется составами покрытия и их физико-механическими свойствами, которые приведень в табл. 2 и 3. В табл. 2 указаны составы противопригарных покрытий (№ 1-5 предлагаемые и № 6 известное), которые приготовлены для проведения испытаний. В табл. 3 указаны свойства противопригарных покрытий.

20

25

jf035 Q

5655674

Покрытия № 1-3 (табл. 2) приготавливаются следующим образом.

В краскомешалку любого типа загружаются рецептурные количества ПВАД и эпоксидно-диановой смолы. Производится перемешивание массы в течение 30 мин до полного совмещения ПВАД и эпоксидно-диановой смолы. По окон- JQ чании процессов эмульгирования в

краскомешалку загружаются последовательно в рецептурных количествах ПФС. вода, нитролигнин и тальк. Загруженные компоненты перемешиваются в течение 30-40 мин до получения однородной массы. Затем покрытие может дополнительно диспергироваться на трех- валковой краскотерочной машине и расфасовываться в тару.

Реализация изобретения позволит увеличить проникающую способность покрытия за счет введения ПФС в 1,2- 1,7 раз-, что способствует упрочнению поверхности литейных форм и стержней, снижению брака из-за засо- ров, а также повысить седиментаци- онную устойчивость краски на 3,2- 3,8%. Покрытие хранится долгое время без дополнительного перемешивания.

ПФС является побочным продуктом производства пентаэритрита, поэтому его использование в составе при одновременном уменьшении процентного содержания применяемых дорогостоя щих компонентов (нитролигнина и поливинилацетатной дисперсии) приводит к снижению себестоимости покрытия.

Формула изобретения

Противопригарное покрытие для литейных форм и стержней, включающее тальк, поливинилацетатную дисперсию, нитролигнин, эпоксидно-диановую смолу и воду, отличающееся тем, что, с целью улучшения качества покрытия за счет увеличения его проникающей способности и снижения себестоимости, покрытие дополнительно содержит пластификатор формиатно- спиртовой на основе раствора формиата натрия - побочный продукт производства пентаэритрита при следующем соотношении ингредиентов, мас.%:

Тальк,25-40

Поливинилацетатная дисперсия 13-14

Нитролигнин 3-5

Эпоксидно-диано- вая смола Пластификатор формиатно-спирто

15655676

вой на основе раствора формиата натрия

Вода Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения противопригарного покрытия | 1985 |

|

SU1369849A1 |

| Бетонная смесь | 1990 |

|

SU1698216A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2028279C1 |

| ВОДНАЯ ПРОТИВОПРИГАРНАЯ ПАСТА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2165818C2 |

| Состав противопригарного покрытия для литейных форм и стержней | 1990 |

|

SU1766579A1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1991 |

|

RU2044018C1 |

| Способ ремонта строительных конструкций подземных сооружений | 1990 |

|

SU1728204A1 |

| ВЯЖУЩЕЕ ДЛЯ БЕТОНОВ | 1991 |

|

RU2023695C1 |

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU990398A1 |

| ГРУНТ-ЭМАЛЬ АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ | 2006 |

|

RU2305693C1 |

Изобретение относится к литейному производству, а именно к составам для получения противопригарных покрытий для литейных форм и стержней. Цель изобретения - улучшение качества покрытия за счет увеличения проникающей способности и снижение себестоимости покрытия. Состав покрытия, следующий мас.%: огнеупорный наполнитель /тальк/ 25...40, поливинилацетатная дисперсия 13...14, нитролигнин 3...5, эпоксидно-диановая смола 3-4, пластификатор формиатно-спиртовой /ПФС/ на основе раствора формиата натрия - побочный продукт при производстве пентаэритрита - 5...7, вода - остальное. Реализация покрытия позволяет увеличить проникающую способность покрытия в 1,2...1,7 раз, что способствует упрочнению поверхности литейных форм и стержней, снижению брака из-за засоров, а также повысить седиментационную устойчивость краски на 3,2 - 3,8%. 3 табл.

Показатели Внешний вид

I

Норма

Темно-коричневая жидкость с осадком в виде мелкой взвеси М.д. сухого остатка, %, не менее35

М.д. золы, %, не более .22

М.д. формиата натрия, %, не более25 М.д. полиспиртов в пересчете на пен- таэритрит, %, в

пределах5-10

Концентрация водородных ионов, рН 6-8

Таблица 2

Компоненты Содержание компоненто мае. %, в покрытиях

.ИЮНИ

Тальк .4030 25

Поливинилацетатная

дисперсия ПВАД1313,5 14

Нитролигнин345

Эпоксидно-диановая

смола33,5 4

Пластификатор формиатно-спиртовый567

Вода3643 45

Таблица

Показатели Значения показателей

покрытий

1 2 Г 3

Плотность, г/см3 1,45 1,44 1,43 Кроющая способностьХорошая Хорошая Хорош Глубина проникновения покрытия,

мм17-18 17-18 17-1

Седиментационная устойчивость, %, через 3 ч 99,2 99,5 99,8I

Норма

| Самотвердеющее противопригарное покрытие для литейных форм и стержней | 1980 |

|

SU908470A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Состав для получения противопригарного покрытия | 1985 |

|

SU1369849A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-05-23—Публикация

1988-08-16—Подача