Изобретение относится к технологии изготовления толстостенных оболочек из стеклопластика методом послойной намотки и может быть использовано в химической, авиационной, машиностроительной и других отраслях промышленности.

Целью изобретения является повышение прочности оболочек.

Пример 1. Изготавливают толстостенные оболочки диаметром 109 мм и толщиной 6 мм. Волокнистый армирующий материал в виде жгута из базальтового волокна пропитывают композицией из смеси эпоксидной диановой смолы с алифатической смолой (продукт КДА, ТУ 6-05-1380-81), триэта- ноламинтитаната (ТЭАТ, ТУ 6-05-1860- 83), этилового спирта и ускорителя - диэти- ламинометилтриэпоксисилана(АДЭ-3,

ТУ-06-02-573-70). ,

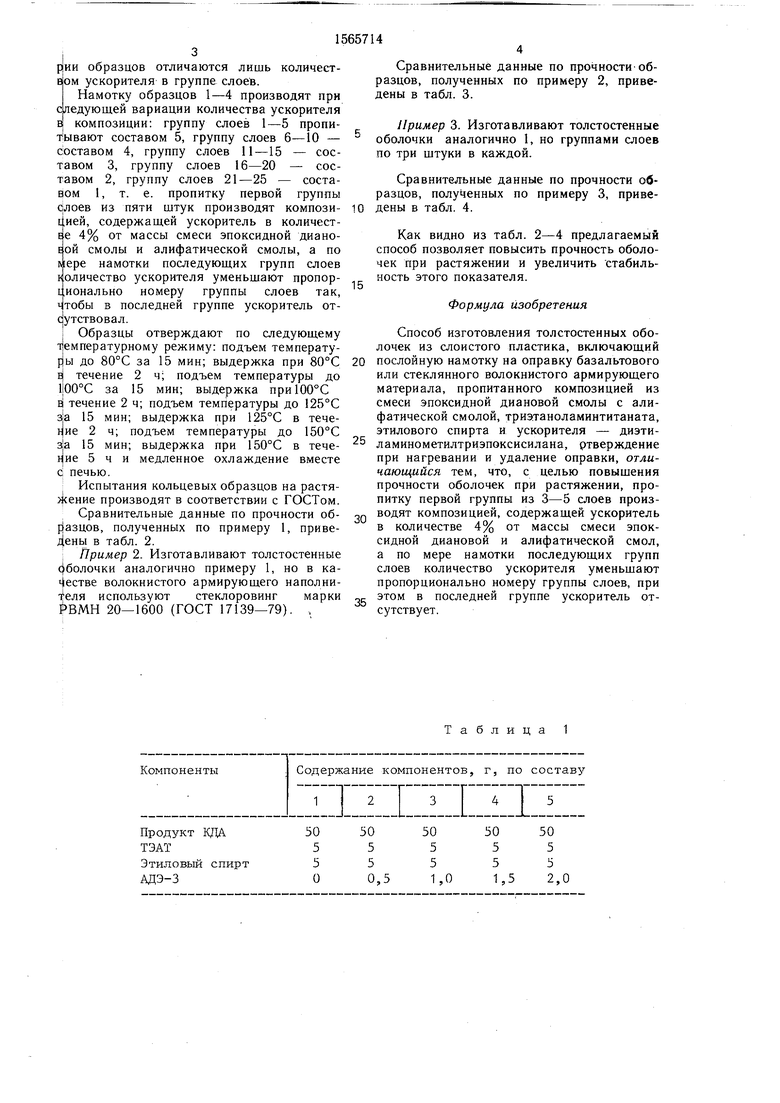

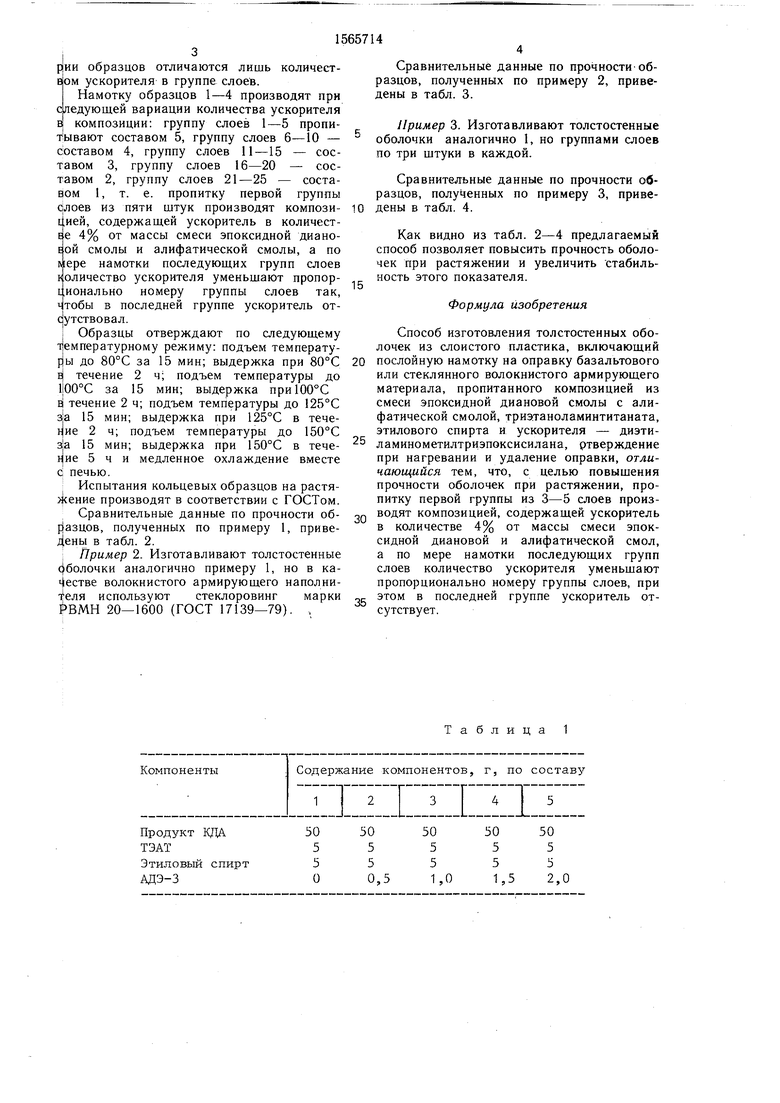

Используют пять составов композиций, приведенных в табл. 1.

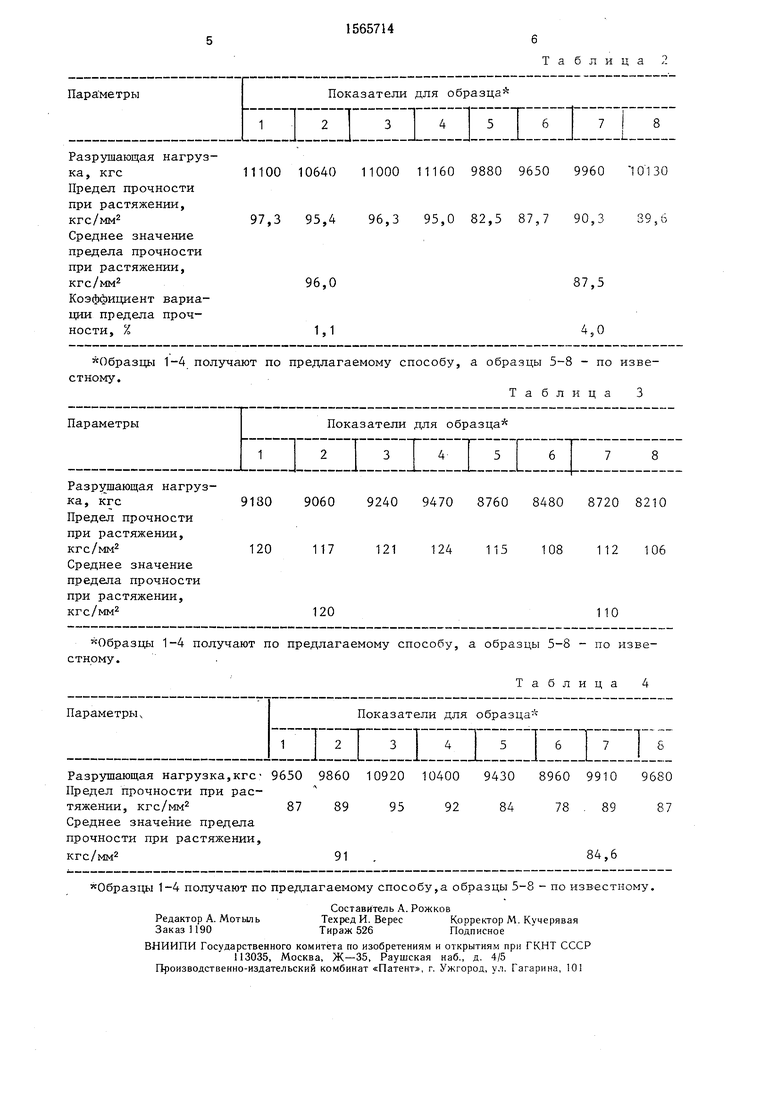

Изготавливают две серии образцов: первая (образцы 1-4) по предлагаемому способу, вторая (образцы 5-8) по известному способу.

Обе серии образцов выполняют на одной оправке, намотку производят одним и тем же жгутом с одной бабины. Все параметры намотки: натяжение жгута, количество композиции на жгуте, продольная подача (угол армирования), скорость вращения оправки, количество слоев намотки одинаковы. Отверждение той и другой серии образцов производят по одному температурному режиму. Выполняют также условие равенства общего количества ускорителя в композиции ЕЭ всех слоях. Эти сеСП 05

СД

1

4

Сравнительные данные по прочности образцов, полученных по примеру 2, приведены в табл. 3.

рии образцов отличаются лишь количеством ускорителя в группе слоев.

Намотку образцов 1-4 производят при следующей вариации количества ускорителя в композиции: группу слоев 1-5 пропитывают составом 5, группу слоев 6-10 - составом 4, группу слоев 11-15 - составом 3, группу слоев 16-20 - составом 2, группу слоев 21-25 - составом 1, т. е. пропитку первой группы слоев из пяти штук производят композицией, содержащей ускоритель в количестве 4% от массы смеси эпоксидной диано- вой смолы и алифатической смолы, а по мере намотки последующих групп слоев количество ускорителя уменьшают пропор-ность этого показателя,

ционально номеру группы слоев так, чтобы в последней группе ускоритель отсутствовал.

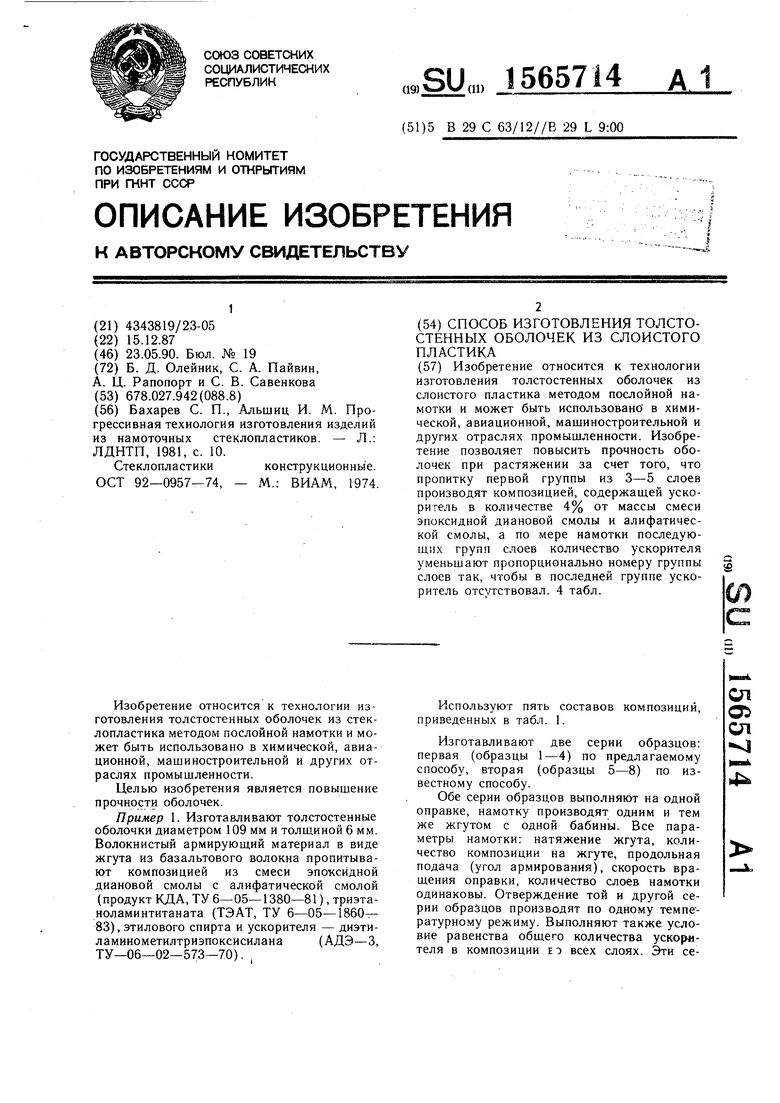

Образцы отверждают по следующему температурному режиму: подъем температуЛример 3. Изготавливают толстостенные оболочки аналогично 1, но группами слоев по три штуки в каждой.

Сравнительные данные по прочности образцов, полученных по примеру 3, приве- 10 дены в табл. 4.

Как видно из табл. 2-4 предлагаемый способ позволяет повысить прочность оболочек при растяжении и увеличить стабильФормула изобретения

Способ изготовления толстостенных оболочек из слоистого пластика, включающий

ры до 80°С за 15 мин; выдержка при 80°С 20 послойную намотку на оправку базальтового в течение 2 ч; подъем температуры доили стеклянного волокнистого армирующего

100°С за 15 мин; выдержка при 00°Сматериала, пропитанного композицией из

в течение 2 ч; подъем температуры до 125°Ссмеси эпоксидной диановой смолы с ализа 15 мин; выдержка при 125°С в тече-фатической смолой, триэтаноламинтитаната,

этилового спирта и ускорителя - диэти- ламинометилтриэпоксисилана, ртверждение при нагревании и удаление оправки, отличающийся тем, что, с целью повышения

ние 2 ч; подъем температуры до 150°С за 15 мин; выдержка при 150°С в тече- 5 ние 5 ч и медленное охлаждение вместе с печью.

Испытания кольцевых образцов на растяжение производят в соответствии с ГОСТом.

прочности оболочек при растяжении, пропитку первой группы из 3-5 слоев произСравнительные данные по прочности об- Зо водят композицией, содержащей ускоритель

i« f in1-глттт1гҐЛгттж1 чг тт л т-жш-1-.. 1п п . . п лПV f ГТ ТЛ Т1 П QА Р/г Л О r j LT/- 4iar« 1ЛСЧТЛТЛ

разцов, полученных по примеру 1, приведены в табл. 2.

Пример 2. Изготавливают толстостенные оболочки аналогично примеру 1, но в качестве волокнистого армирующего наполнив количестве 4% от массы смеси эпоксидной диановой и алифатической смол, а по мере намотки последующих групп слоев количество ускорителя уменьшают пропорционально номеру группы слоев, при

Сравнительные данные по прочности образцов, полученных по примеру 2, приведены в табл. 3.

ность этого показателя,

ность этого показателя,

Лример 3. Изготавливают толстостенные оболочки аналогично 1, но группами слоев по три штуки в каждой.

Сравнительные данные по прочности образцов, полученных по примеру 3, приве- дены в табл. 4.

Как видно из табл. 2-4 предлагаемый способ позволяет повысить прочность оболочек при растяжении и увеличить стабильФормула изобретения

Способ изготовления толстостенных оболочек из слоистого пластика, включающий

прочности оболочек при растяжении, пропитку первой группы из 3-5 слоев произ водят композицией, содержащей ускоритель

водят композицией, содержащей ускоритель

ПV f ГТ ТЛ Т1 П QА Р/г Л О r j LT/- 4iar« 1ЛСЧТЛТЛ

в количестве 4% от массы смеси эпоксидной диановой и алифатической смол, а по мере намотки последующих групп слоев количество ускорителя уменьшают пропорционально номеру группы слоев, при

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления толстостенных оболочек из углепластика | 1989 |

|

SU1705112A1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381905C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2473576C1 |

| АРМАТУРА КОМПОЗИТНАЯ | 2012 |

|

RU2509653C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2395536C2 |

| АРМИРОВАННАЯ ОБОЛОЧКА | 2008 |

|

RU2369801C1 |

| Связующее для стеклопластика | 1981 |

|

SU1024479A1 |

| Труба | 1979 |

|

SU891461A1 |

| ОЛИГОМЕР 4,4'-БИС-(ГЛИЦИДИЛАМИНО)-3,3'-ДИХЛОРДИФЕНИЛМЕТАН И ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2009 |

|

RU2411268C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277549C1 |

Изобретение относится к технологии изготовления толстостенных оболочек из слоистого пластика методом послойной намотки и может быть использовано в химической, авиационной, машиностроительной и других отраслях промышленности. Изобретение позволяет повысить прочность оболочек при растяжении за счет того, что пропитку первой группы слоев из 3 - 5 шт. производят композицией, содержащей ускоритель в количестве 4% от массы смеси эпоксидной диаповой смолы и алифатической смолы, а по мере намотки последующих групп слоев количество ускорителя уменьшают пропорционально номеру группы слоев так, чтобы в последней группе ускоритель отсутствовал. 4 табл.

теля используют стеклоровинг марки „ этом в последней группе ускоритель от- РВМН 20-1600 (ГОСТ 17139-79). ,сутствует.

Таблица 1

Пара метрыПоказатели для образца

I I II LTZl-LLL-Li

Разрушающая нагрузка, кгс11100 10640 11000 11160 9880 9650 9960 10130 Предел прочности при растяжении,

кгс/мм297,3 95,4 96,3 95,0 82,5 87,7 90,3 39,6

Среднее значение предела прочности при растяжении,

кгс/мм296,087,5

Коэффициент вариации предела прочности, %1,14,0

«Образцы 1-4 получают по предлагаемому способу, а образцы 5-8 - по известному.

Таблица 3

ПараметрыПоказатели для образца

I ZZIZIITZI I T

Разрушающая нагрузка, кгс9180 9060 9240 9470 8760 8480 8720 8210 Предел прочности при рас тяже нии,

кгс/мм2120 117 121 124 115 108 112 106

Среднее значение предела прочности при растяжении, кгс/мм2120110

Образцы 1-4 получают по предлагаемому способу, а образцы 5-8 - по известному.

Таблица 4 Параметры Показатели для образца

.LIIIIiIZIZZIIITi

Разрушающая нагрузка,кгс 9650 9860 10920 10400 9430 8960 9910 9680 Предел прочности при растяжении, кгс/мм287 89 95 92 84 78 89 87 Среднее значение предела прочности при растяжении, кгс/мм291 .84,6

«Образцы 1-4 получают по предлагаемому способу,а образцы 5-8 - по известному.

| Бахарев С | |||

| П., Альшиц И | |||

| М | |||

| Прогрессивная технология изготовления изделий из намоточных стеклопластиков | |||

| - Л.: ЛДНТП, 1981, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Стеклопластикиконструкционные | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1990-05-23—Публикация

1987-12-15—Подача