(5) ТРУБА

| название | год | авторы | номер документа |

|---|---|---|---|

| Препрег холодного отверждения и способ его изготовления | 1988 |

|

SU1654308A1 |

| МНОГОСЛОЙНЫЙ КОРПУС | 1996 |

|

RU2112652C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ | 2003 |

|

RU2233301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ РЕЗЬБЫ И СТЕКЛОПЛАСТИКОВАЯ ТРУБА С РЕЗЬБОЙ, ИЗГОТОВЛЕННОЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2460746C1 |

| Способ изготовления полых изделий из стекла и полимерная композиция для его осуществления | 1981 |

|

SU1009811A1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| Препрег | 1978 |

|

SU744009A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛИРОВАНИЯ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2003 |

|

RU2251561C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ТИПА СЭНДВИЧ | 2015 |

|

RU2621338C2 |

Изобретение относится к производству стеклопластиковых труб на основе фенольных смол, работающих в условиях длительного нагружения при транспортировании коррозионных жидких сред. Известна фенольная стеклопластиковая труба, состоящая из нескольких слоев стеклоткани, пропитанных фенольной смолой, применяемая в электротехнике СОНедостатком трубы являются низкие герметичность и коррозионная стойкость внутренней рабочей поверхности Известна также труба фенольная стеклопластиковая,состоящая из нескольких слоев стеклоткани, пропитанных фенольной смолой, между которыми содержится в качестве герметика лента вулканизирующегося хлоропренового кау чука. Такая труба герметична и применяется для подачи под давлением горячего воздуха 2, Недостатком трубы является невозможность ее использования для транспортирования под давлением коррозионных жидких сред в связи с низкой коррозионной стойкостью внутреннего рабочего слоя. Иаииолее близкой к предлагаемой по технической сущности является труба, сформированная из слоев стеклоткани, пропитанной фенольным связующим, внутренний герметизирующий слой которой выполнен из стеклоткани, пропитанной термопластичным связующим З. Однако известная труба обладает недостаточно высокими физико-механическими свойствами, коррозионной стойсостью и герметичностью. Цель изобретения - повышение физико-механических свойств, коррозионной стойкости и герметичности. Эта цель достигается тем, что а трубе внутренний герметизирующий слой выполнен из стекловолокнистого наполнителя, пропитанного связующим, содер3жащим эпоксидную диановую смолу, полиэтиленполиамин, каменноугольную см лу, олигоэфиракрилат, графит и двуокись титана при следующем соотношении компонентов внутреннего слоя, вес,ч.; Эпоксидная диановая Полиэтиленполиамин Олигоэфиракрилат Каменноугольная 60-150 3-12 Двуокись титана Стекловолокнистый 60-110 наполнитель Трубу изготавливают следующим образом. На оправку укладывают и фиксируют стеклоткань. Поверх ткани наматывают стеклоткань, пропитанную фенольной смолой. Полученную заготовку термообрабатывают. После отверждения заго товку снимают с оправки и пропитываю внутреннюю поверхность трубы, оформленную стеклотканью, компаундом, который затем отверждают. Пример 1. На обогреваемую оправку с температурой поверхности , длиной 6000 мм и диаметром 250 мм продольно укладывают и фиксируют непро питанный стеклохолст ВПР-1 весом 1 м 780 г и шириной 800 мм. Затем поверх холста наматывают стеклоровинг, пропитанный в процессе намотки фенольной спирторастворимой смолой новолочного типа 180. Содержание смолы в ровинге в пересчете на сухой остаток составляет 30. Количество намотанных слоев стеклоровинга определяется заданной толщиной конструкционного слоя трубы. Далее с перекрытием 10-20 мм поверх ровинг наматывают предварительно пропитанны фенольный спирторастворимой смолой новолачного типа 180, наполненной пылевидным графитом, стеклохолст .ВПР-10, высушенный до содержания летучих веществ 5%, растворимых - 90% и содержанием смолы по сухому остатку 35%, графита 15. Полученную заготовку плотно обматывают целлофановой пленкой, обкатывают под давлением 10 кгс/см в течение 2 мин, а затем термообрабатыва ют при в течение времени из расчета 1,5 мин на 1 мм толщины заго товки. Отвержденное изделие извлекают с оправки и пропитывают внутреннюш по. 4 верхность трубы, оформленную непропитанным холстом под давлением композицией следующего состава, вес.ч.: Смола эпоксидная диановая ЭД-20 . 100 Полиэтиленполиамин -15 Олигоэфиракрилат МГФ-920 Каменноугольная смола60 Графит порошковый 10 Двуокись титань Пропитку осуществляют центробежным способом с подачей горячего воздуха внутрь трубы. Скорость вращения 00 об/мин время вращения 25 мин, температура подаваемого воздуха Пример 2. На обогреваемую оправку с температурой поверхности 105 С, длиной бООО мм и диаметром 25rf мм продольно укладывают и фиксируют стеклоровинговую ткань ТР-0,7 шириной 900 мм и весом 1 г. Затем поверх ткани наматывают стеклоткань Т-13 весом 1 м 285 г, пропитанную спирторзстворимой, смолой новолочного типа 180. Содержание смолы в стеклоткани в пересчете на сухой ocTaTok составляет kO%. Количество намотанных слоев стеклоткани определяется заданной толщиной конструкционного слоя трубы. Далее наматывают стеклохолст ВПР-10, пропитанный фенольной смолой 180, наполненный графитом. Содержание смолы в стеклохолсте в пересчете на сухой остаток kQ%, содержание графита 10, растворимых веществ 901, летучих - 5. Полученную заготовку плотно обматывают целлофановой пленкой, обкатывают под давлением 20 кгс/см в течение 2 мин, а затем термообрабатывают при 180 С в течение времени из расчета 1,5 мин на 1 мм толщины. Отвержденное изделие извлекают с оправки и пропитывают внутреннюю по- , верхность трубы, оформленную непропитанной стеклотканью под давлением, компаундом следующего состава, вес.ч. Смола эпоксидная ЭД-20 100 Полиэтиленполиамин 20 Каменноугольная смола 100 Олигоэфиракрилат МГФ-Э 15 Графит порошковый 18 Двуокись титана, 10 Пропитку осуществляют центробежным способом. Режим пропитки: скорость вращения трубы 500 об/мин, время вращения 30 мин, температура воздуха, подаваемого внутрь трубы,

боЧ.

Назначение компонентов и их роль в композиции.

Эпоксидная смола - основной компонент, обеспечивающий высокую адгезию к фенольному стеклопластику, при отверждении имеет низкую усадку и не выделяет летучих, что способствует получению беспористого продукта.

Каменноугольная смола уменьшает вязкость композиции, образует с эпоксидной смолой химические компоненты за счет наличия фенольных, жирнокислотных и пиридиновых фракций, способствующих повышению коррозионной стойкости, резко снижает стоимость композиции.

Олигоэфиракрилат уменьшает вязкость композиции, не мигрирует из отвержденного продукта, обеспечивая его эластичность за счет внутренней пластификации.

Стеклоткань - волокнистый высокопрочный наполнитель, обеспечивающий

Показатели

Разрушающее напряжение при растяжении колец, вырезанных из труб, кгс/см

Разрушающее напряжение при продольном сжатии труб, кгс/см

Герметичность труб при кратковременных гидравлических испытаниях давлением, 36 кгс/см

Водопоглощение материала трубы при кипячении в течение ч, %

высокую прочность рабочего слоя трубы в процессе нагружения внутренним гидростатическим давлением.

Графит обеспечивает уменьшенную усадку композиции в процессе отверждения, обеспечивая отсутствие пор и раковин, повышает износостойкость трубы за счет уменьшения трения при гранспортировании по трубам других продуктов.

Двуокись титана обеспечивает повышенную адгезию композиции к феноль ному стеклопластику, а в сочетании с графитом обеспечивает высокую коррозионную стойкость и износостойкость, уменьшает усадку при отверждении композиции.

П&лиэтиленполиамин - отвердитель технологичный, особенно эффективен при отверждении эпоксикаменноугольных компаундов, обеспечивает плавное регулирование степени и скорости OTверждения.

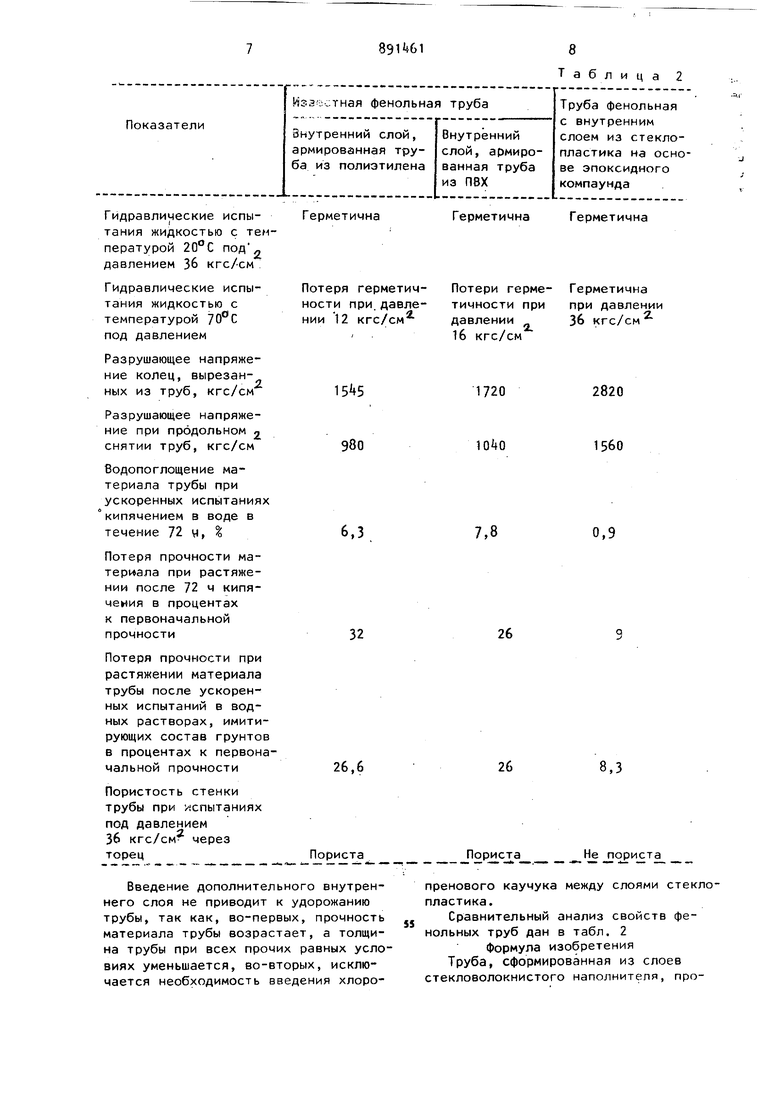

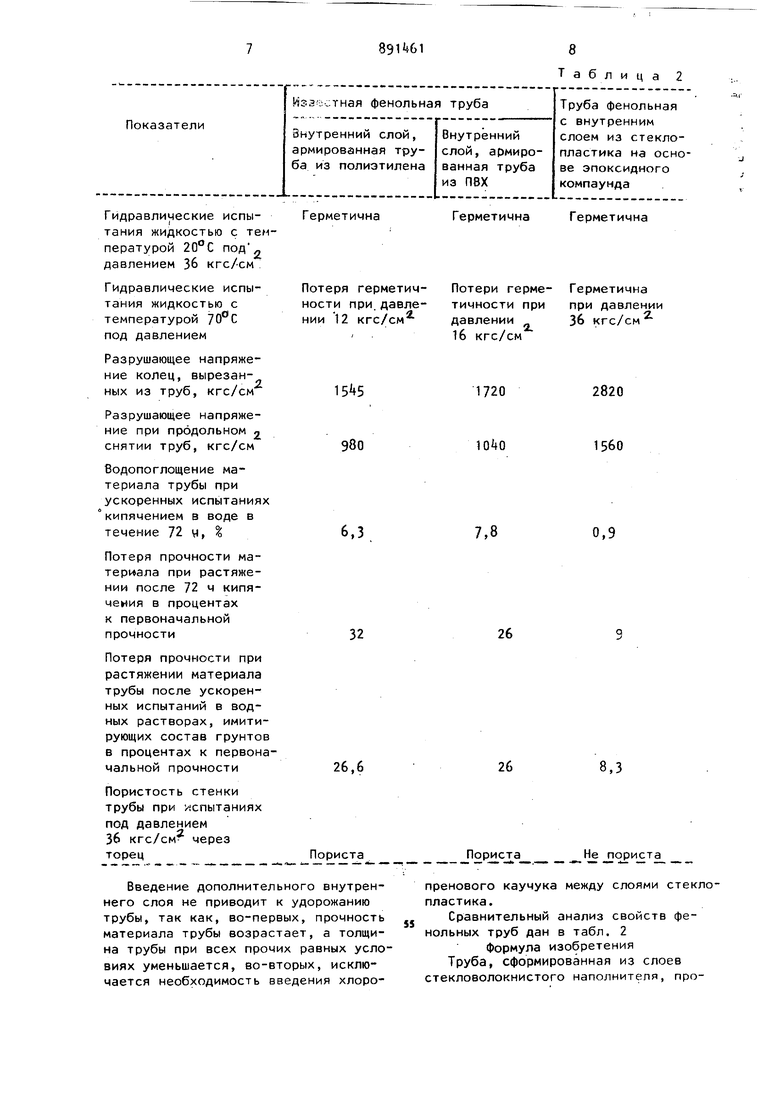

Сравнительная характеристика труб приведена в табл. 1.

Таблица 1

Труба фенольная с герметиком - лентой хлоропренового каучука между слоями стеклопластика

2820 1560

Герметична 0,8 Гидравлические испытания жидкостью с тем пературой 20°С под„ давлением 36 кгс/см ; Гидравлические испытания жидкостью с температурой 70°С под давлением Разрушающее напряжение колец, вырезанных из труб, кгс/см Разрушающее напряжение при продольном 2 снятии труб, кгс/см Водопоглощение материала трубы при ускоренных испытаниях ° кипячением в воде в течение 72 ч, Потеря прочности материала при растяжении после 72 ч кипячеиия в процентах к первоначальной прочности Потеря прочности при растяжении материала трубы после ускоренных испытаний в водных растворах, имитирующих состав грунтов в процентах к первона чальной прочности Пористость стенки трубы при У)спытаниях под давлением 36 кгс/см- через торец

Введение дополнительного внутреннего слоя не приводит к удорожанию трубы, так как, во-первых, прочность материала трубы возрастает, а толщина трубы при всех прочих равных условиях уменьшается, во-вторых, исключается необходимость введения хлорот a б л и

ц а

пренового каучука между слоями стеклопластика.

Сравнительный анализ свойств фенольных труб дан в табл. 2 Формула изобретения

Труба, сформированная из слоев стекловолокнистого наполнителя, про98питанного фенольным связующим, внутгонний герметизирующий слой которой выполнен из стекловолокнистого наполнителя, пропитанного полимерным связующим, о тлимающаяся тем, ITO, с целью повышения физико-механй4еских свойств, коррозионной стойкости и герметичности, стекловолокнистый заполнитель внутреннего слоя пропитан связующим, содержащим эпоксидную диановую смолу, полиэтиленполиамин, .каменноугольную смолу, олигоэфиракрилат, графит и двуокись титана при следующем соотношении компонентов внутреннего слоя, вес.ч.: Эпоксидная диановая Полиэтиленполиамин Каменноугольная 60-150 смола Олигоэфиракрилат20-,30 Графит.10-30 Двуокись титана3 12 Стекловолокнистый наполнитель60-110 Источники информации, принятые во внимание при экспертизе 1.Барановский В.В, Слоистые пластики электротехнического назначения. Л., Госиздат, 19бЗ. 2.Николаев А.Ф. Синтетические полимеры и пластические массы на их основе. М., Химия, с. SO. 3.Патент Японии (Р 29395, кл. 25 N 221.2, опублик. 19б9 (прототип) .

Авторы

Даты

1981-12-23—Публикация

1979-07-11—Подача