1

(21)4460001/23-33

(22)14.07.88

(46) 23.05.90. Бюл. № 19

(72) Е.П.Нечипоренко, Ю.Б.Павленко,

С.В.Литовченко, В.А.Чишкала,

Л.А.Литвинов, Р.С.Шевелевич

и Ю.А.Ключков

(53)666.189.212 (088.8)

(56)Жаростойкие покрытия. АН СССР. Институт химии силикатов им.И.В.Гребенщикова, Л.-М., Наука, 1965, с. 96- 97.

(54)ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОПЕЧЬ

(57)Изобретение относится к электротермии и может быть использовано для получения стекловолокна. Изобретение направлено на снижение потерь кварца и улучшение качества волокна за счет повышения стабильности процесса вытягивания. Высокотемпературная электропечь содержит металлический кожух 1

с теплоизолированной рабочей камерой 2. В камере 2 помещен спиральный нагревательный элемент 3, изготовленный из молибдена с сштицидным покрытием. Токоподводы 4 нагревательного элемента 3 выведены через верхний фланец кожуха 5 и через медные втулки 6 закреплены через водоподводы 7 в во- доохлаждяс мых электрических зажимах 8. Внутри нагревательного элемента 3 помещена лейкосапфировая труба, состоящая из верхней 9 и нижней 10 секций, между которыми оставлен зазор. Труба змполнена с диаметром, равным 0,5-0,85 диаметра нагревательного элемента, и установленных с зазором9 равным 0,25-0,8 внутреннего диаметра нагревательного элемента, а центр зазора расположен на расстоянии, равном 0,5-0,7 длины спирали от нижнего витка, 1 ил,, 1 табл.

о Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературная электропечь | 1988 |

|

SU1636356A1 |

| Высокотемпературная электропечь | 1987 |

|

SU1446433A1 |

| Проволочный нагреватель для цилиндрической печи | 2018 |

|

RU2676293C1 |

| Трубчатая электропечь сопротивления | 1980 |

|

SU1006888A1 |

| Карусельная электропечь | 1977 |

|

SU658386A1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| Способ формования керамоволокнистой футеровки трубчатых печей | 1987 |

|

SU1495617A2 |

| Трубчатая электропечь | 1976 |

|

SU672218A1 |

| Электропечь для спекания порошковых изделий | 1989 |

|

SU1712755A1 |

| Муфельная электропечь | 1979 |

|

SU872919A1 |

Изобретение относится к электротермии и может быть использовано для получения стекловолокна. Изобретение направлено на снижение потерь кварца и улучшение качества волокна за счет повышения стабильности процесса вытягивания. Высокотемпературная электропечь содержит металлический кожух 1 с теплоизолированной рабочей камерой 2. В камере 2 помещен спиральный нагревательный элемент 3, изготовленный из молибдена с силицидным покрытием. Токоподводы 4 нагревательного элемента 3 выведены через верхний фланец кожуха 5 и через медные втулки 6 закреплены через водоподводы 7 в водоохлаждаемых электрических зажимах 8. Внутри нагревательного элемента 3 помещена лейкосапфировая труба, состоящая из верхней 9 и нижней 10 секций, между которыми оставлен зазор. Труба выполнена с диаметром, равным 0,5 - 0,85 диаметра нагревательного элемента и установленных с зазором, равным 0,25 - 0,8 внутреннего диаметра нагревательного элемента, а центр зазора расположен на расстоянии, равном 0,5 - 0,7 длины спирали от нижнего витка. 1 ил. 1 табл.

..«ст. g п/

/./.: / / Л / /

8 А ,7 /5

СП О)

ел

00

Изобретение относится к электротермии, а именно к высокотемпературным электрическим печам с нагревателями из молибдена с защитными силицид- ными покрытиями, и предназначено для получения стекловолокна.

Целью изобретения является снижение потерь кварца и улучшение качества волокна за счет повышения стабильности процесса вытягивания.

На чертеже изображена электропечь, ,разрез.

Высокотемпературная электропечь содержит металлический кожух 1 с теплоизолированной рабочей камерой 2„ В камере 2 помещен спиральный нагревательный элемент 3, изготовленный из молибдена с силицидным покрытием, токоподводы 4 спирального нагревательного элемента 3 выведены через верхний фланец кожуха 5 и через медные втулки 6 закреплены через водо- подводы 7 в водоохлаждаемых электри- ческих зажимах 8. Внутри нагревательной спирали 3 помещена лейкосапфиро- вая труба, состоящая из верхней 9 и нижней 10 секций, между которыми оставлен зазор. В лейкосапфировую трубу помещается кварцевый штабик 11, из которого получают стекловолокно.

Электропечь работает следующим образом.

Подается электропитание на элект- рические зажимы 8, а через них йа нагревательную спираль 3. На спирали поддерживается температура 1950- 1980°С. При нагреве штабика 11 в - центре зазора до 1900-1940°С под ве- сом участка штабика, расположенного ниже зазора, происходит утонение штабика в зазоре между лейкосапфировыми трубами. При выходе нижнего конца штабика за пределы кожуха печи он соединяется с тянущим устройством. Варьируя температуру и скорость вытя

5

5 Q

5 °

гивания, регулируют толщину получаемого стекловолокна.

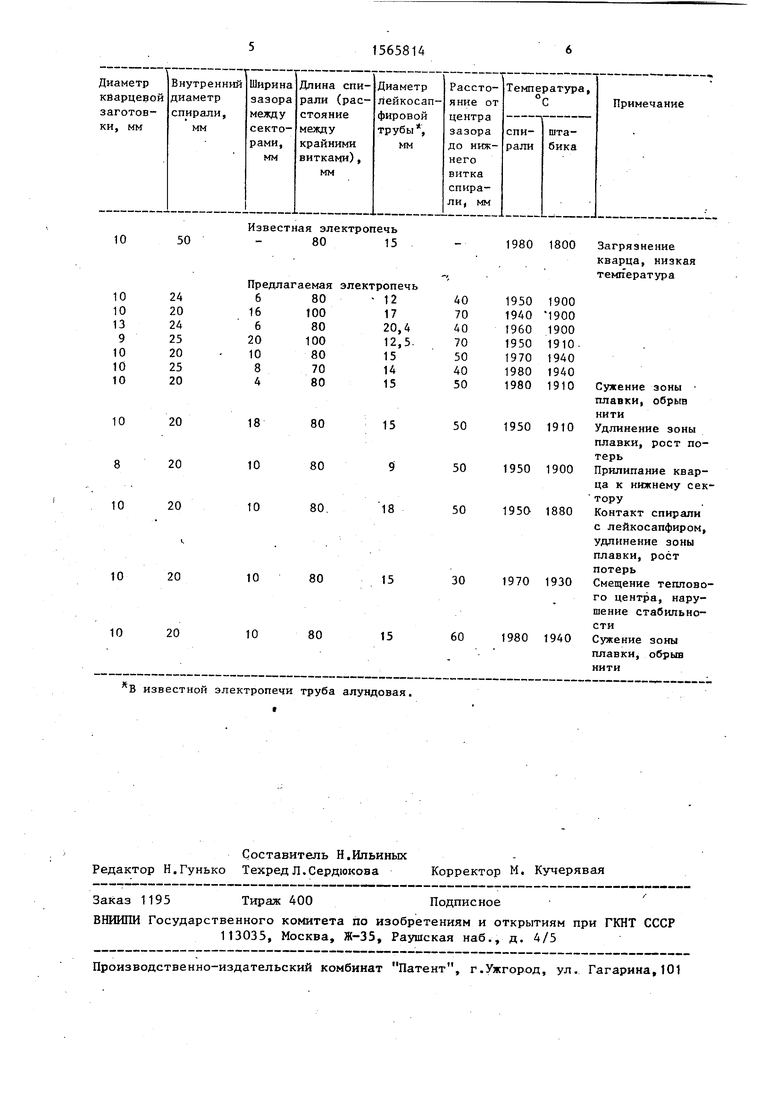

Параметры печи приведены в таблице . .

Из таблицы видно, что оптимальными параметрами элементов печи являются диаметр секций лейкосапфировых труб 0,55-0,75 диаметра спирали, ширина зазора 0,3-0,5 диаметра спирали,центр зазора на высоте около 0,6 длины спирали от нижнего витка. При выходе за пределы стабильность процесса нарушается, происходит обрыв нити, загрязнение кварца и увеличение потерь.

Таким образом, изобретение при производстве стекловолокна позволяет повысить стабильность процесса за счет чего повышается качество нити и уменьшаются потери кварца.

Формула изобретения

Высокотемпературная электропечь, преимущественно для получения стекловолокна из кварцевых цилиндрических заготовок, включающая металлический кожух с теплоизолированной рабочей камерой, спиральный нагревательньй элемент из молибдена с силицидным Покрытием, закрепленный токоподводами в водоохлаждаемых электрических зажимах, и размещенную внутри нагревательного элемента трубу из оксида алюминия, отличающаяся тем, что, с целью снижения потерь кварца и улучшения качества волокна за счет повышения стабильности процесса вытягивания, расположенная внутри-нагревательного элемента труба выполнена из лейкосапфира в виде двух секций с диаметром, равным 0,5-0,85 диаметра нагревательного элемента, и установленных с зазором, равным 0,25-0,8 внутреннего диаметра нагревательного элемента, а центр зазора расположен на расстоянии, равном 0,5- 0,7 длины спирали от нижнего витка„

10

50

Известная электропечь 80 15

Предлагаемая электропечь

20 20 20

I.

20 20

18

10

10

10

10

80

80

80

80

80

В известной электропечи труба алундовая.

t

1980 1800

Загрязнение кварца, низкая температура

5

5

50

50

50

30

60

1950 1910

1950 1900

1950 1880

1970 1930

1980 1940

Сужение зоны плавки, обрыв нити

Удлинение зоны плавки, рост потерь

Прилипание кварца к нижнему сектору

Контакт спирали с лейкосапфиром, удлинение зоны плавки, рост потерь

Смещение теплового центра, нарушение стабильности

Сужение зоны плавки, обрыв нити

Авторы

Даты

1990-05-23—Публикация

1988-07-14—Подача