Изобретение относится к электротермии, а именно к высокотемпературным электропечам с нагревателями из .молибдена с защитными силицидными покрытиями, и предназначено для получения стекловолокна из золь-гельных композиций .

Целью изобретения является снижение коэффициента поглощения волокна ;за счет улучшения гомогенизации и дегазации стекломассы. в зоне стеклования при сохранении стабильности процесса вытягивания волокна.

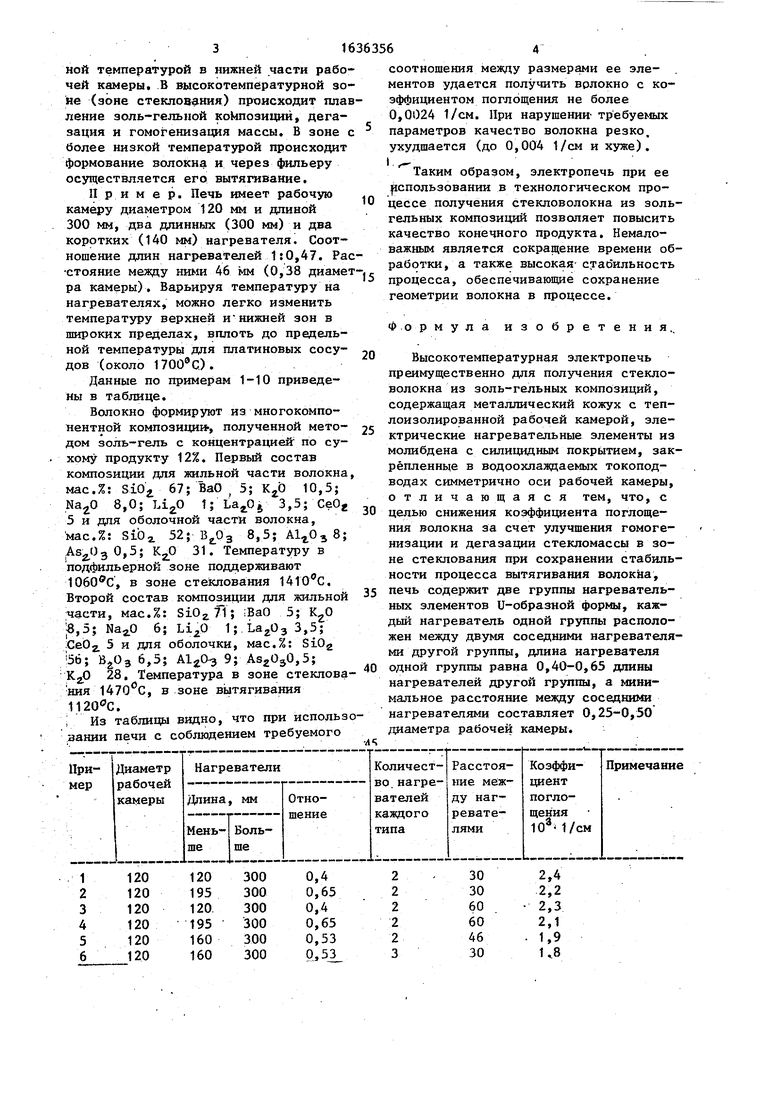

На фиг. 1 изображена печь, общий вид, (две пары нагревателей, разрез); .на фиг. 2 - то же, йид сбоку. Высокотемпературная электропечь содержит металлический кожух 1 с теп- лоизолированной рабочей камерой 2,где размещены короткие 3 и длинные 4 .нагревательные элементы из молибдена с силицидным покрытием., Нагревательные элементы 3 и 4 крепятся в водоох- лаждаемых токоподводах 5, расположенных на верхнем фланце 6 кожуха 1. В рабочую камеру 2 помещают сосуд с золь-гельной композицией. Через фильеру в нижней части сосуда вытягивается волокно.

Печь работает следующим образом. Подается электропитание на токоподводы 5, а через них - на нагреватели 3 и 4. На нагревателях поддерживается требуемая температура, определяемая составом обрабатываемой композиции, в результате чего в печи формируется тепловое поле с более высокой температурой в верхней части и с ПОНИЖеНЙа.

ОЭ О

СД

S

ной температурой в нижней части рабочей камеры. В высокотемпературной зоне (зоне стеклования) происходит плаление эоль-гелыюй композиции, дегазация и гомогенизация массы. В зоне более низкой температурой происходит формование волокна и через фильеру осуществляется его вытягивание.

Пример. Печь имеет рабочую камеру диаметром 120 мм и длиной 300 мм, два длинных (300 мм) и два коротких (140 мм) нагревателя. Соотношение длин нагревателей 1:0,47. Ра стояние между ними 46 мм (0,38 диаме ра камеры). Варьируя температуру на нагревателях, можно легко изменить температуру верхней и нижней зон в широких пределах, вплоть до предельной температуры для платиновых сосудов (около 1700еС).

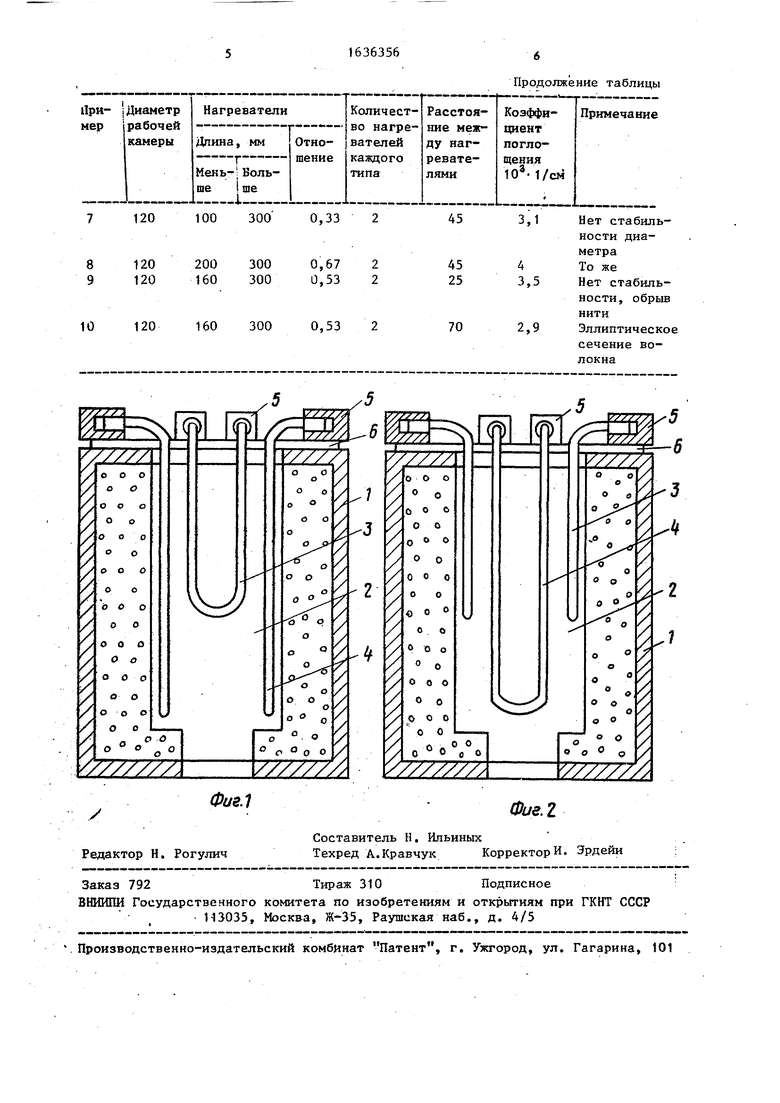

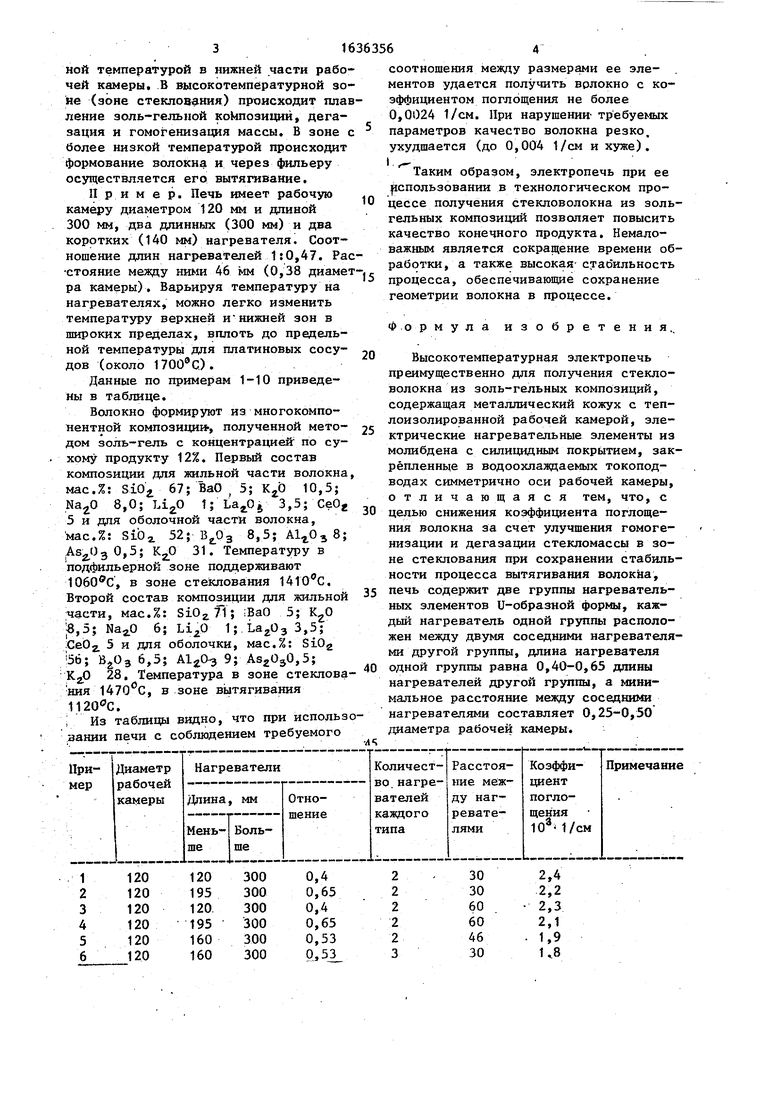

Данные по примерам 1-10 приведены в таблице.

Волокно формируют из многокомпонентной композиции-, полученной методом золь-гель с концентрацией по сухому продукту 12%. Первый состав композиции для жильной части волокна мас.%: SiO± 67; ВаО ( 5; К20 10,5; Na20 8,0; Li20 1; 3,5; СеОг 5 и для оболочной части волокна, мас.%: Sibj, 52; 8,5; А1г03 8; 0,5; КгО 31. Температуру в подфильерной зоне поддерживают 1060ФС, в зоне стеклования 1410°С. Второй состав композиции для жильной части, мас.%: Si0271; ВаО 5; КгО в,5; NaaO 6; Li20 1; La203 3,5; CeOz 5 и для оболочки, мас.%: SiOg 56; Вг03 6,5; А1гОз 9; As2030,5; КгО 28. Температура в зоне стеклования 1470°С, в зоне вытягивания

11200С.

Из таблицы видно, что при использвании печи с соблюдением требуемого

0

,

0

5

0

5

0

соотношения между размерами ее элементов удается получить волокно с коэффициентом поглощения не более 0,0024 1/см. При нарушении- требуемых параметров качество волокна резко, ухудшается (до 0,004 1/см и хуже).

I

Таким образом, электропечь при ее

использовании в технологическом процессе получения стекловолокна из золь- гельных композиций позволяет повысить качество конечного продукта. Немаловажным является сокращение времени обработки, а также высокая стабильность процесса, обеспечивающие сохранение геометрии волокна в процессе.

Формула изобретения.

Высокотемпературная электропечь преимущественно для получения стекловолокна из золь-гельных композиций, содержащая металлический кожух с теплоизолированной рабочей камерой, электрические нагревательные элементы из молибдена с силицидным покрытием, закрепленные в водоохлаждаемых токопод- водах симметрично оси рабочей камеры, отличающая ся тем, что, с целью снижения коэффициента поглощения волокна за счет улучшения гомогенизации и дегазации стекломассы в зоне стеклования при сохранении стабильности процесса вытягивания волокна, печь содержит две группы нагревательных элементов U-образной формы, каждый нагреватель одной группы расположен между двумя соседними нагревателями другой группы, длина нагревателя одной группы равна 0,40-0,65 длины нагревателей другой группы, а минимальное расстояние между соседними нагревателями составляет 0,25-0,50 диаметра рабочей камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературная электропечь | 1988 |

|

SU1565814A1 |

| Высокотемпературная электропечь | 1987 |

|

SU1446433A1 |

| Стеклоплавильная печь для выработки стекловолокна | 1981 |

|

SU948910A1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| Электрофидер | 1979 |

|

SU810622A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

Изобретение относится к электротермии, а именно к высокотемпературным электропечам с низкоомными нагревателями, и может быть использовано при получении стекловолокна из золь- гельных композиций. Изобретение направлено на снижение коэффициента поглощения волокна за счет улучшения гомогенизации и дегазации стекломассы в зоне стеклования при сохранении стабильности процесса вытягивания волокна. Печь содержит металлический кожух с теплоизолированной рабочей камерой, водоохлаждаемые токоподводы и две группы U-образных нагревателей из молибдена с силицидным покрытием. Нагреватели имеют разную длину: большие имеют длину, практически равную длине рабочей камеры, а малые - 0,4-0,65 длины больших. Расстояние между нагре- с вателями 0,25-0,5 диаметра рабочей Ф камеры. 2 ил., 1 табл. «/) С

30 30 60 60 46 30

2,4 2,2 2,3 2,1 1,9 U8

Продолжение таблицы

| Жаростойкие покрытия | |||

| Труды семинара по жаростойким покрытиям | |||

| - Л-М.: Наука, 1965, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1991-03-23—Публикация

1988-12-02—Подача