Изобретение относится к электротермии, а именно к электропечам сопротивления для спекания порошковых изделий.

Цель изобретения - повышение качества спекания изделий за счет бесперебойной эвакуации паров пластификатора из рабочей зоны электропечи.

Цель достигается благодаря тому, что отводящий газопровод на участке его выхода из кожуха выполнен с коаксиально установленными на нем теплоизолированным корпусом и кварцевыми трубками инагревательными элементами, расположенными между трубками, вентиль выполнен в виде установленного на торце отводящего газопровода шарикового клапана с элементом управления его положения, при этом торцовые части отводящего газопровода, корпуса и трубок установлены в одной плоскости.

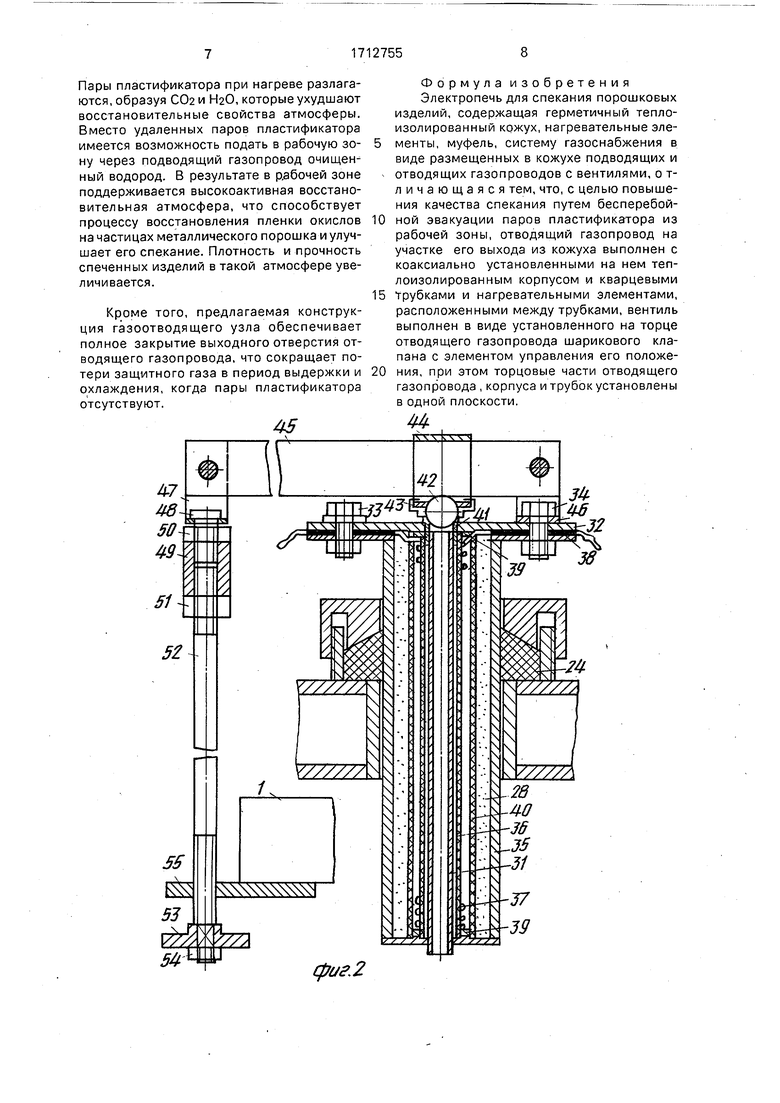

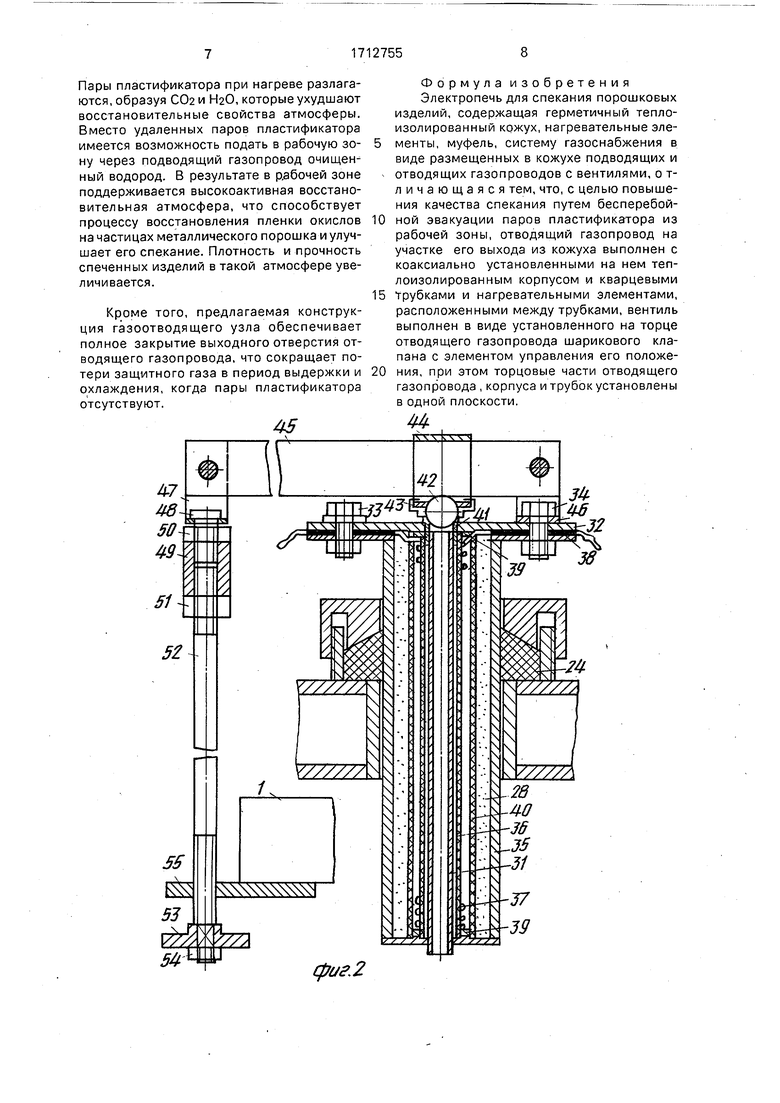

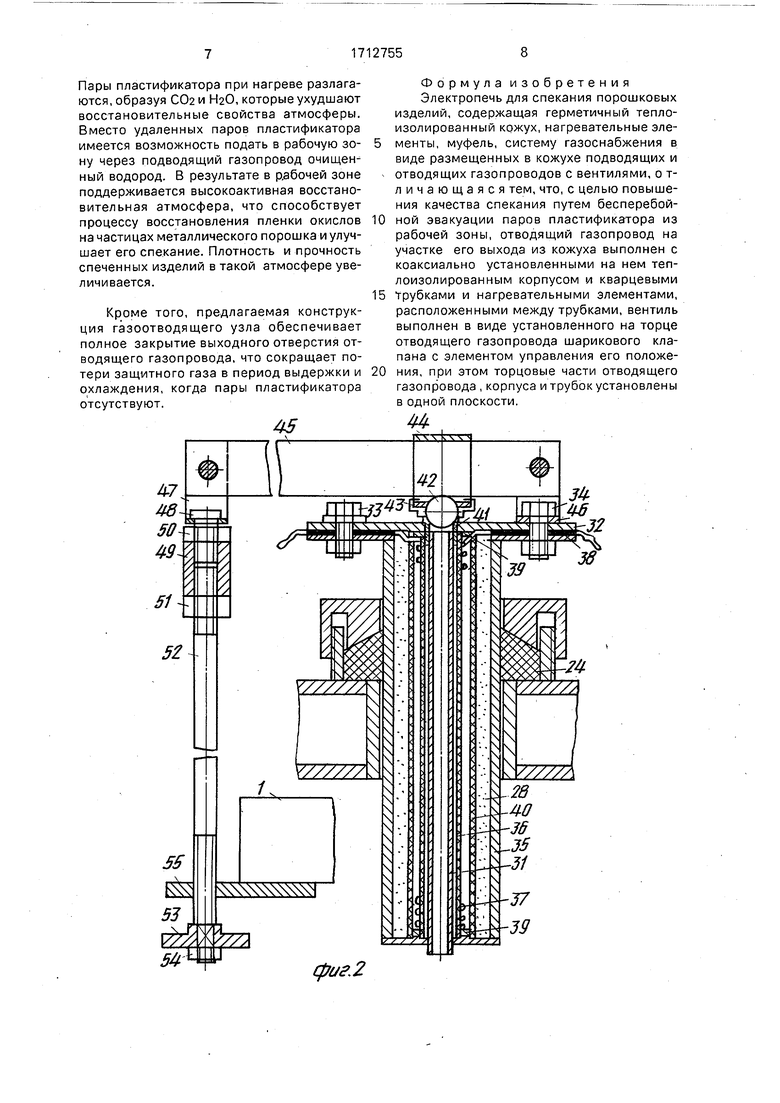

На фиг.1 изображена электропечь для спекания порошковых изделий, общий вид; на фиг.2 - газоотводящее устройство, общий вид.

Электропечь для спекания порошковых изделий содержит цилиндрический водоохлаждаемый кожух 1, закрытый сверху крышкой 2, снизу подом 3. Кожух установлен на колоннах 4. В крышке 2 имеется центральное отверстие, герметично закрытое аварийным клапаном 5. Кожух 1, крышка 2, под 3, клапан 5 облицованы внутри футеровкой 6. На футеровку пода 3 установлена подовая плита 7, являющаяся опорой приспособлений 8, на которые укладываются спекаемые изделия 9. В поду 3 закреплена термопара 10, горячий спай которой расположен в середине садки спекаемых изделий 9. Кожух 1, крышка 2, Под 3, аварийный клапан 5 соединены с системой подводящих 13 и отеодящих 14 водопроводов.

На крышке 2 закреплены через электроизоляцию три водоохлаждаемых контактных сектора 19, к которым болтами прикреплены девять ленточных нагревательных элементов 20. Нижние концы нагревательных элементов 20 прикреплены болтами к водоохлаждаемому контактному кольцу 21. Таким образом, нагревательные элементы 20 оказываются соединенными по схеме звезды. Ток к контактным секторам 19 и нагревательным элементам 20 подводится от трехфазной обмотки печного трансформатора через токоподводы.

В рабочем пространстве соосно с ним установлен жароупорный муфель 22,прикрепленный шпильками к крышке 2. Нижние кромки муфеля 22 входят в кольцевое углубление подовой плиты 7. Углубление заполнено огнеупорной ватой и служит газовым затвором. В верхнюю торцовую стенку

муфеля 22 вваре-н подводящий газопровод 23, который выводится наружу через отверстие в крышке 2, снабженное сальниковым уплотнением 24. На подводящем газопроводе 23 установлены запорный 25 и аварийный 26 вентили, манометр 27. Через верхнюю торцовую стенку муфеля 22 проходит отводящий газопровод 28, нижний конец которого не доходит на 10-20 мм до

0 подовой плиты 7.

Верхний конец газопровода на участке выхода его из кожуха 1 вставлен в газоотводящее устройство 29 с вентилем 30. Газоотводящее устройство содержит

5 цилиндрический корпус 31, крышку 32, прикрепленную к корпусу бoлfaми 33 и 34. Внутрь корпуса 31 вставлены коаксиально отводящий газопровод 28, кварцевые трубки 35 и 36 так, что их торцовые части размещаются в одной плоскости. В промежутке между трубками 35 и 36 размещен спиральный нагревательный элемент 37. Концы спирального элемента 37 выведены наружу через асбестовые прокладки 38, расположенные между крышкой 32 и корпусом ЗТ. На концах трубки 35 установлены изоляционные шайбы 39. В промежутке между трубкой 36 и корпусом 31 заложен теплоизолятор 40. Внутри трубки 35 соосно вставлен

0 конец отводящего газопровода 28.

Вентиль 30 включает седло 41, плотно вставленное в зазор между концом газопровода 28 и отверстием в крышке 32. Наружный конец,седла 41 имеет сферическую

5 поверхность, к которой прижат шарик 42. Шарик 42 удерживается фигурной пластиной 43, скрепленной с обоймой 44, которая насажена на рычаг 45 прямоугольного сечения. Один конец рычага 45 шарнирно закреплен в скобе 46, прикрепленной болтом 34 к крышке 32. Другой конец рычага 45 шарнирно срединен со скобой 47, в отверстие которой вставлен винт 48. Винт 48 с помощью резьбовой муфты 49 и контргаек

5 50 и 51 соединен со шпилькой 52, на конце которой закреплена ручка 53 с помощью гайки 54. Шпилька 52 ввернута в резьбовое отверстие пластины 55, закрепленной в кржухе 1.

0 Электропечь работает следующим образом.

Спекаемые порошковые изделия 9, например на основе железа, укладываются на приспособления 8 при опущенном поде 7.

5 После перемещения пода 7 с помощью ходовых винтов 12 в верхнее крайнее положение спекаемые изделия вводятся в муфель 22, который нижними кромками входит в газовый затвор подовой плиты 7. Под 3 прижимается через резиновую прокладку к кожуху 1, что обеспечивает герметичное закрытие рабочего пространства электропечи, При открытии вентилей 16, 18, 25 и 26 в рабочее пространство и муфель подаются сначала азот, а затем, после вытеснения воздуха, технический водород. В электропечи устанавливается избыточное давление 0,01 - 0,02.МПа и вентили 16, 18, 25 и 26 закрываются.

Подается вода для охлаждения кожуха 1, крышки 2, пода 3, аварийного клапана 5, контактных секторов 19, контактного кольца21.

Подают электропитание на нагревательный элемент 37. При этом газопровод 28 на участке его выхода из кожуха .1, седло 41 и шарик 42 нагреваются до 335°С.

Подают напряжение с вторичной обмотки печного трансформатора на контактные секторы 19 и нагревательные элементы 20 и осуществляют нагрев спекаемых изделий вместе с элементами, расположенными в рабочем пространстве электропечи. В процессе нагрева измеряют скорость роста температуры спекаемых изделий, которая контролируется с помощью термопары 10 путем ступенчатого изменения напряжения вторичной обмотки печного трансформатора. Устанавливают выдержки при постоянной температуре изделий с помощью двухпозиционного регулятора температуры по показаниям термопары 10.

Таким образом выдерживают требуемый технологический температурный график спекания порошковых изделий.

В процессе нагрева изделий в интервале температур 140 - 600°С из них выделяются пары пластификатора и одновременно растет давление в муфеле и рабочем пррстранстве вследствие расширения защитного газа. При повышении давления в муфеле до 0,04 - 0,06 МПа поднимают шарик 42 над седлом 41. Это осуществляется вращением ручки 53, которая поворачивает шпильку 52, а последняя, ввинчиваясь в резьбовое отверстие пластины 55, получает поступательное движение и, упираясь контргайкой 50 в скобу 47 поднимает рычаг 45. Опирающаяся на рычаг 45 обойма, а вместе с ней и шарик 42 поднимается над .седлом 41. Пары пластификатора выхрдят из муфеля по газопроводу 28 и через зазор между седлом 41 и шариком 42 - в атмосфэ ру и отсасываются вытяжной вентиляционной системой, где улавливз(Стся фильтрами. При Надении давления в муфеле до 0,01 МПа шарик 42 прижимают к седлу 41 путем обратного вращения ручки 53. Таким образом, периодически или постоянно удаляют пары пластификатора из муфеля.

Благодаря тому, что газопровод 28, седло 41 и шарик 42 подогреваются до температуры кипения пластификатора (335°С), на них не выпадает конденсат или продукты разложения пластификатора. В части газопровода 28, находящейся в рабочем пространстве электропечи, также не выпадает конденсат пластификатора, так как температура этой части газопровода близка к температуре рабочего пространства и превышает 335°С.

Кварцевые трубки 35 и 36 обеспечиваю электроизоляцию нагревательного элемента 37 от корпуса 31, а теплоизолятор 40 снижает мощность нагревательного элемента 37, при которой достигается требуемая температура отводящего газопровода 28 (равная или более 335°С). Герметичный корпус 31 предотвращает утечку защитного газа из электропечи и соединяет элементы газоотводящего устройства. Благодаря шарику 42, сферической форме посадочной поверхности седла 41 и рычагу 45 с соотношением плеч 1:10 достигается полное закрытие выходного отверстия отводящего газопровода, что уменьшает потери защитного газа в периоды выдержки и охлаждения. Наличие обоймы 44 и фигурной пластины 43 обеспечивает свободу перемещения шарика вдоль рычага 45 и возможность отрыва его от седла 41, что, с одной стороны, обеспечивает при посадке строгую соосность седла 41 и шарика 42, а , с другой стороны, позволяет регулировать величину зазора между седлом 41 и шариком 42, т.е. управлять количеством удаляемых из муфеля паров пластификатора. Винт 48 своей цилиндрической головкой передает усилие, направленное вниз, на скобу 47, которая через ось передает это усилие рычагу, что обеспечивает независимость вертикальной составляющей усилия от угла поворота рычага 45. Контргайка 50 предотвращает отворачивание винта 48 при вращении шпильки 52 и передает усилие, направленное вверх, на скобу 47 при подъеме рычага 45. Муфта 49 позволяет регулировать расстояние между пластиной 55 и концом рычага 45. что необходимо при настройке пределов изменения зазора между седлом 41 и шариком 42. Шпилька 52, благодаря увеличенной длине, позволяет дистанционно управлять подъемом, опусканием и усилием прижатия шарика 42 к седлу 41.

Таким образом, предлагаемая конструкция газоотводящего узла обеспечивает бесперебойное удаление паров пластификатора из рабочей зоны электропечи с возможностью регулирования их количества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Муфельная печь непрерывного действия для спекания изделий из порошка | 1988 |

|

SU1687373A1 |

| Способ работы муфельной печи непрерывного действия для спекания изделий из порошков | 1988 |

|

SU1786128A1 |

| Вакуумная электропечь | 1980 |

|

SU1008593A1 |

| Электропечь для спекания изделий | 1977 |

|

SU733861A1 |

| Электропечь газостата | 1989 |

|

SU1733878A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА ТИТАНА | 2008 |

|

RU2401719C2 |

| Индукционная печь для спекания керамики | 1990 |

|

SU1786346A1 |

| Способ спекания изделий из порошковых материалов в проходной печи и устройство для его осуществления | 1989 |

|

SU1729697A1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ УГОЛЬНЫХ ПРОДУКТОВ | 2001 |

|

RU2178884C1 |

| Конвейерная электропечь для термообработки ферритовых сердечников | 1990 |

|

SU1753223A1 |

Изобретение относится к электротермии, а именно к электропечам сопротивления для спекания порошковых изделий, Цель изобретения - повышение качестваспекания изделий путем бесперебойной эвакуации паров пластификатора из рабочей зоны. Электропечь содержит герметичный теплоизолированный кожух 1, нагревательные элементы, муфель, под, подводящие и отводящие 28 газопроводы. На отводящем газопроводе 28 в месте прохода его через отверстие в кожуХе 1 установлено газоотводящее устройство 29 с вентилем. В процессе спекания порошковых изделий из них выделяются пары пластификатора, которые удаляют из печи через вентиль, смонтированный на газоот- водящем устройстве 29, Поскольку температуру газопровода и вентиля поддерживают на уровне, превышающем температуру кипения пластификатора (335°С), пары пласти- фикатора не конденсируются в газопроводе и вентиле, засорение их исключается, 2 ил.слсN3 VI СЛ СЛ

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия, -М., 1972, с.166, рис.1.61. |

Авторы

Даты

1992-02-15—Публикация

1989-08-14—Подача