// Г / / 7/Т

23 П 33 3Z35 2 22

Фиг.1

стойки 3-6 на кривошипы коленчатых валов 7, 8, которые через штоки 9-12 взаимодействуют с поршнями 13-16 гидроцилиндров 17-20, шарнирно закрепленных на опорах 21-24, расположенных на вертикальной оси вращения смежных кривошипов. Коленчатые валы 7, 8 соединены с двигателем 27. Гидроцилиндры 17, 19 и 18, 20 попарно соединены между собой и с блоком управления 28

через краны 29 и 30. Блок управления 28 соединен с датчиком 31 положения балок, эадатчиком 32, гидронасосом 33 и кранами 29 и 30, соединенными со сливными баками 34, 35. За счет введенной связи кривошипов с поршнями 13-16 крайние положения смежных балок значительно удалены одно от другого, что увеличивает горизонтальный ход. 1 з.п.Ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАГАЮЩАЯ ОПОРА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ ПОВЫШЕННОЙ ПРОХОДИМОСТИ | 2001 |

|

RU2207283C2 |

| СДВИГАТЕЛЬ РЕЛЬСОВЫХ ПЛЕТЕЙ | 2007 |

|

RU2334038C1 |

| ПЕРЕДВИЖНОЙ ГРУЗОПОДЪЕМНЫЙ КРАН | 2002 |

|

RU2238236C2 |

| ШАГАЮЩАЯ ОПОРА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ ПОВЫШЕННОЙ ПРОХОДИМОСТИ | 2008 |

|

RU2368529C1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ ИЗДЕЛИЙ ШАГАЮЩИМИ БАЛКАМИ В НАГРЕВАТЕЛЬНЫХ ПЕЧАХ | 1973 |

|

SU393331A1 |

| ДОЗАТОР ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2002 |

|

RU2235533C2 |

| Устройство для поперечногопЕРЕМЕщЕНия длиННОМЕРНОгО пРОКАТА | 1979 |

|

SU801923A1 |

| ШАГАЮЩАЯ ОПОРА ДЛЯ МНОГООПОРНЫХ ТРАНСПОРТНО-ПОГРУЗОЧНЫХ СРЕДСТВ ПОВЫШЕННОЙ ПРОХОДИМОСТИ | 2000 |

|

RU2171194C1 |

| ГРАВИТАЦИОННЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2024784C1 |

| Устройство для перемещения изделий | 1985 |

|

SU1359616A1 |

Изобретение относится к устройствам для нагрева изделий и может быть использовано на заводах металлургической и машиностроительной промышленности. Цель изобретения - повышение производительности и надежности устройства. Оно включает шагающие балки 1,2, опирающиеся через стойки 3-6 на кривошипы коленчатых валов 7,8, которые через штоки 9-12 взаимодействуют с поршнями 13-16 гидроцилиндров 17-20, шарнирно закрепленных на опорах 21-24, расположенных на вертикальной оси вращения смежных кривошипов. Коленчатые валы 7,8 соединены с двигателем 27. Гидроцилиндры 17,19 и 18,20 попарно соединены между собой и с блоком управления 28 через краны 29 и 30. Блок управления 28 соединен с датчиком 31 положения балок, задатчиком 32, гидронасосом 33 и кранами 29 и 30, соединенными со сливными баками 34,35. За счет введенной связи кривошипов с поршнями 13-16 крайние положения смежных балок значительно удалены одно от другого, что увеливает горизонтальный ход. 1 з.п. ф-лы, 2 ил.

Изобретение относится к устройствам для нагрева изделий и может быть использовано на заводах металлургической промышленности.

Цель изобретения - повышение производительности и надежности устройства .

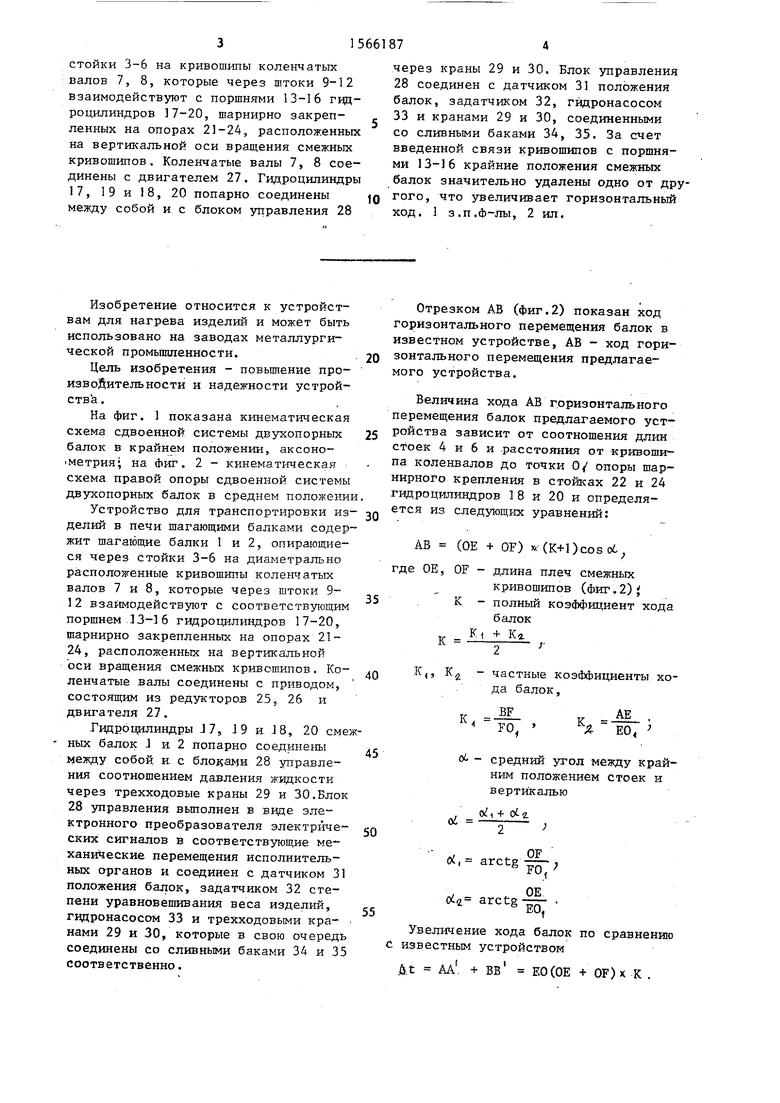

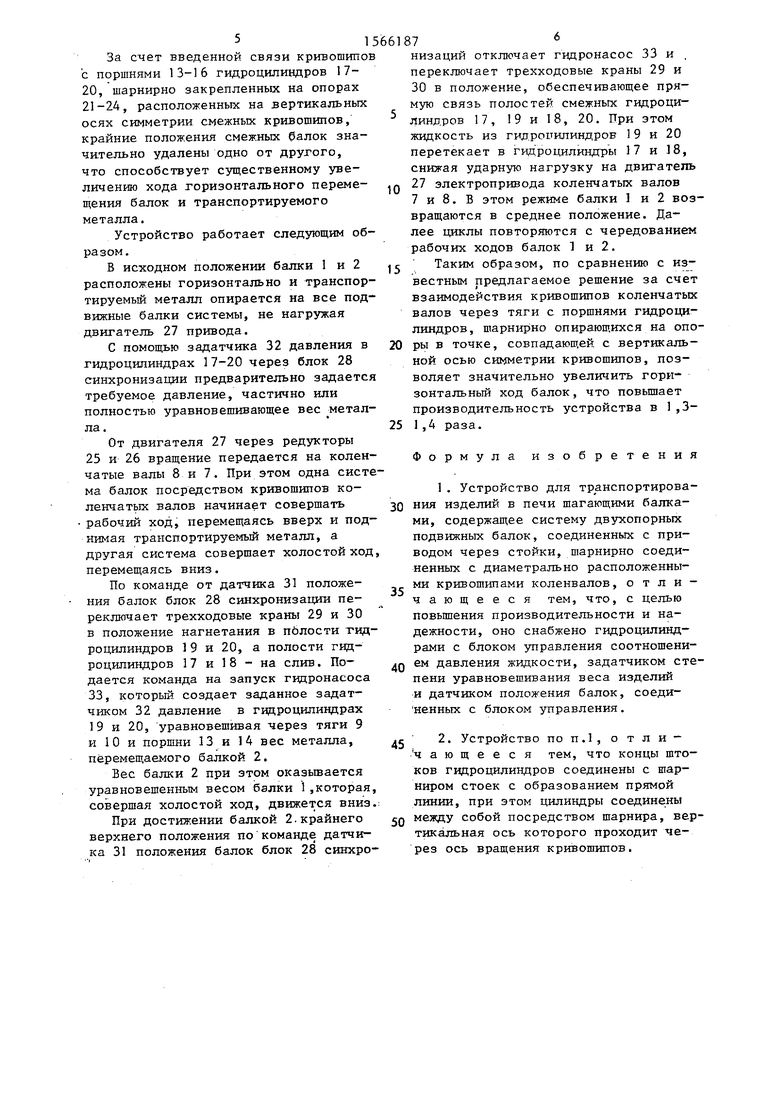

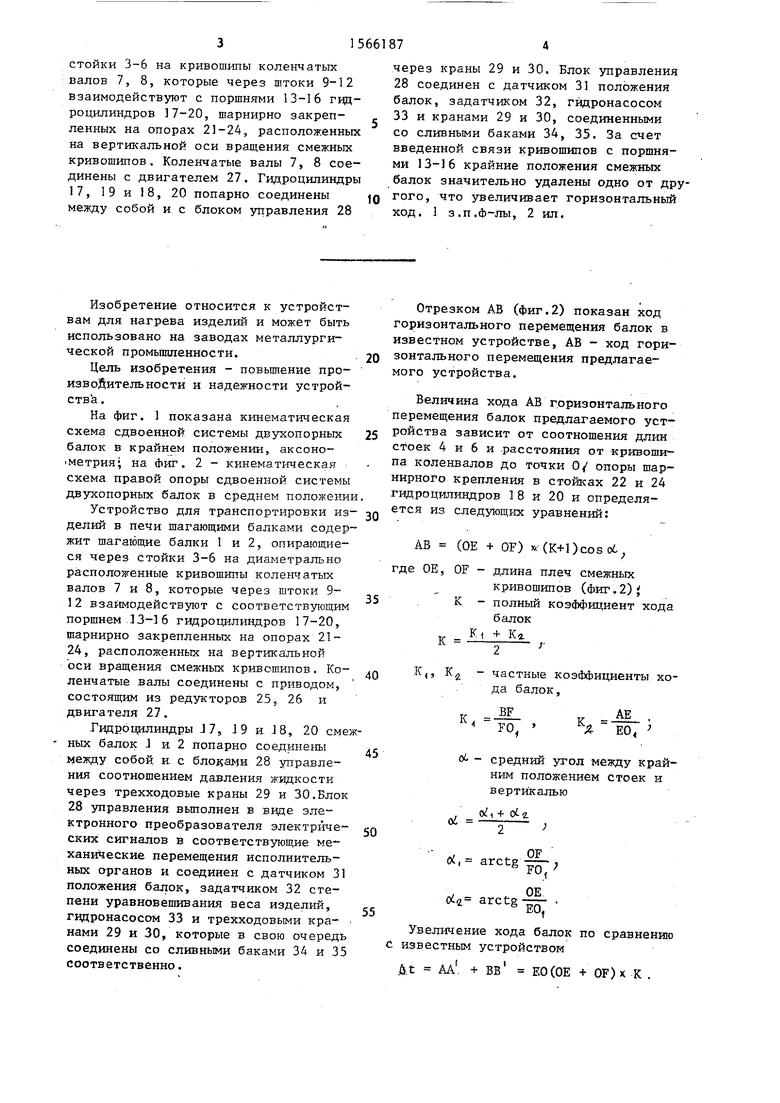

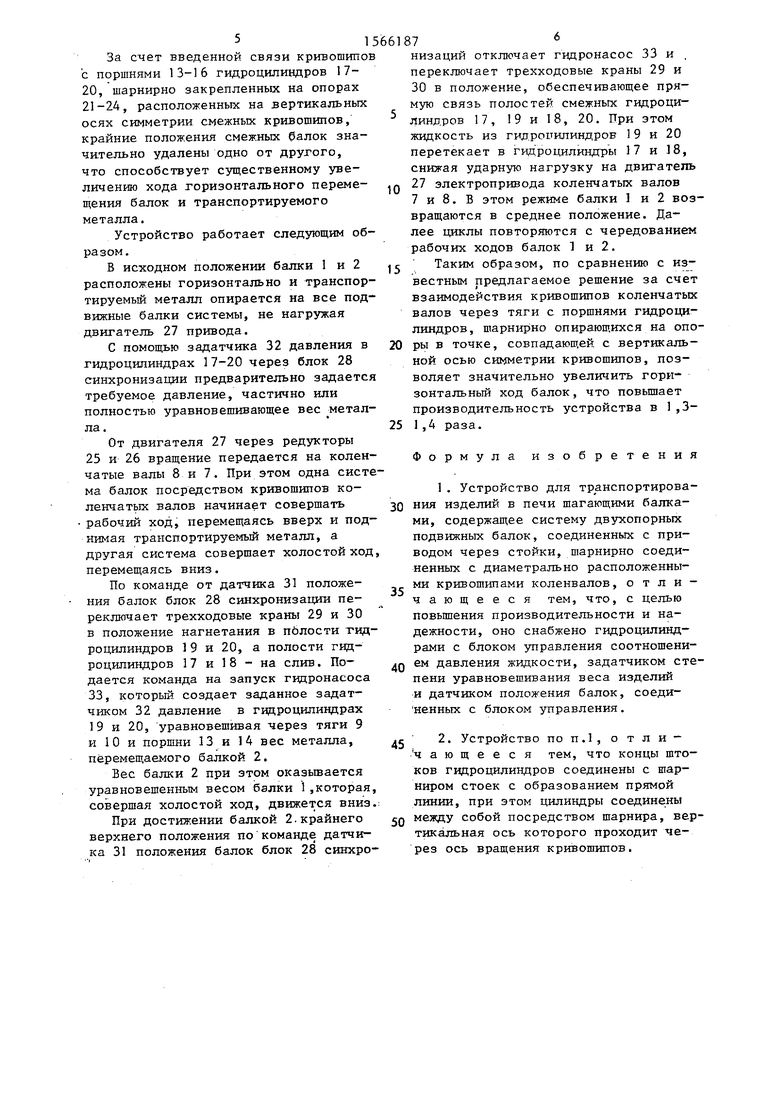

На фиг. 1 показана кинематическая схема сдвоенной системы двухопорных балок в крайнем положении, аксоно- метрия; на Фиг. 2 - кинематическая схема правой опоры сдвоенной системы двухопорных балок в среднем положени

Устройство для транспортировки из делий в печи шагающими балками содержит шагающие балки 1 и 2, опирающиеся через стойки 3-6 на диаметрально расположенные кривошипы коленчатых валов 7 и 8, которые через штоки 9- 12 взаимодействуют с соответствующим поршнем 13-16 гидроцилиндров 17-20, шарнирно закрепленных на опорах 21- 24, расположенных на вертикальной оси вращения смежных кривошипов. Коленчатые валы соединены с приводом, состоящим из редукторов 25, 26 и двигателя 27.

Гидроцилиндры J7, 19 и J8, 20 сменых балок J и 2 попарно соединены между собой и с блоками 28 управления соотношением давления жидкости через трехходовые краны 29 и 30.Блок 28 управления выполнен в виде электронного преобразователя электрических сигналов в соответствующие механические перемещения исполнительных органов и соединен с датчиком 31 положения балок, задатчиком 32 степени уравновешивания веса изделий, гидронасосом 33 и трехходовыми кранами 29 и 30, которые в свою очередь соединены со сливными баками 34 и 35 соответственно.

Отрезком АВ (фиг.2) показан ход горизонтального перемещения балок в известном устройстве, АВ - ход горизонтального перемещения предлагаемого устройства.

Величина хода АВ горизонтального перемещения балок предлагаемого устройства зависит от соотношения длин стоек 4 и 6 и расстояния от кривошипа коленвалов до точки 0/ опоры шарнирного крепления в стоиках 22 и 24 гидроцилиндров 1 8 и 20 и определяется из следующих уравнений:

АВ

(ОЕ + OF) (K+l)

где ОЕ, OF - длина плеч смежных кривошипов (фиг.2){ К - полный коэффициент хода балок

тг К + К

к - ,

К,, К2 - частные коэффициенты хода балок,

BF

if1

-Т

FO,

К,

ut

& - средний угол между крайним положением стоек и вертикалью

,+ г

oi

, arctg|Ј-,

i

ut

55

arctg

ОЕ

ut

Увеличение хода балок по сравнению с известным устройством

АА1 + ВВ

F.O(OE + OF)x К .

515

За счет введенной связи кривошипов с поршнями 13-16 гидроцилиндров 17- 20, шарнирно закрепленных на опорах 21-24, расположенных на вертикальных осях симметрии смежных кривошипов, крайние положения смежных балок значительно удалены одно от другого, что способствует существенному увеличению хода горизонтального переме- щения балок и транспортируемого металла.

Устройство работает следующим образом.

В исходном положении балки I и 2 расположены горизонтально и транспортируемый металл опирается на все подвижные балки системы, не нагружая двигатель 27 привода.

С помощью задатчика 32 давления в гидроцилиндрах 17-20 через блок 28 синхронизации предварительно задается требуемое давление, частично или полностью уравновешивающее вес металла.

От двигателя 27 через редукторы 25 и 26 вращение передается на коленчатые валы 8 и 7. При этом одна система балок посредством кривошипов коленчатых валов начинает совершать рабочий ход, перемещаясь вверх и поднимая транспортируемый металл, а другая система совершает холостой ход, перемещаясь вниз.

По команде от датчика 31 положения балок блок 28 синхронизации переключает трехходовые краны 29 и 30 в положение нагнетания в пблости гидроцилиндров 19 и 20, а полости гид

роцилиндров 17 и 18 - на слив. По-

дается команда на запуск гидронасоса 33, который создает заданное задат- чиком 32 давление в гидроцилиндрах 19 и 20, уравновешивая через тяги 9 и 10 и поршни 13 и 14 вес металла,

перемещаемого балкой 2.

Вес балки 2 при этом оказывается уравновешенным весом балки 1,которая, совершая холостой ход, движется вниз.

При достижении балкой 2.крайнего верхнего положения по команде датчика 31 положения балок блок 28 синхро

Q

0 5

0

5

0

0

876

низаций отключает гидронасос 33 и переключает трехходовые краны 29 и 30 в положение, обеспечивающее прямую связь полостей смежных гидроцилиндров 17, 19 и 18, 20. При этом жидкость из гидроиилиндров 19 и 20 перетекает в гидроцилиндры 17 и 18, снижая ударную нагрузку на двигатель 27 электропривода коленчатых валов 7 и 8. В этом режиме балки 1 и 2 возвращаются в среднее положение. Далее циклы повторяются с чередованием рабочих ходов балок 1 и 2.

Таким образом, по сравнению с известным предлагаемое решение за счет взаимодействия кривошипов коленчатых валов через тяги с поршнями гидроцилиндров, шарнирно опирающихся на опоры в точке, совпадающей с вертикальной осью симметрии кривошипов, позволяет значительно увеличить горизонтальный ход балок, что повышает производительность устройства в 1 ,3- 1,4 раза.

Формула изобретения

и датчиком положения балок, соединенных с блоком управления.

It

| 0 |

|

SU268471A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-23—Публикация

1988-09-08—Подача