Фиг.1

движения аэросмеси. Внутри К 1 установлена спираль (С) 3, делящая К 1 на камеры Ц - 9, длина которых равна шагу С 3 а объем уменьшается по ходу движения аэросмеси заг исключением последней, объем которой больше, чем объем первой по ходу движения аэросмеси камеры. Тангенциально к К 1 прикреплен загрузочный патрубок (П) 10. При этом К 1 выполнен в виде усеченного конуса, обращенного малым основанием к П 10. В нижней части К 1 установлено разгрузочное приспособление - роторный питатель, состоящий из секций 11 - 16, длина которых равна длине камер. На оси К 1 установлен П 17 вывода очищенног газа, расположенный в противоположном П 10 торце К 1„ Часть П 17, рас

5

0

положенная внутри К 1, выполнена перфорированной. Поток исходной аэро смеси поступает в К 1 через П 10 и приобретает вращательное движение в кольцевом пространстве между К 1 и С 3- При вращении частиц на них действует центробежная сила, которая отбрасывает частицы к внутренней поверхности К 1, и они попадают в его донную часть и просеиваются в сборники 20 - 25. Скорость вращения газового потока последовательно растет за счет уменьшения объема камер и все более мелкие частицы выделяются и выводятся роторным питателем через секции 12 - Ik. Из камеры 9 газовый поток с мелкой фракцией материала удаляется через П 17. 2 з.п. ф-лы, 2 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| ЦИКЛОН-КЛАССИФИКАТОР | 2002 |

|

RU2209122C1 |

| ПНЕВМАТИЧЕСКИЙ ВИНТОВОЙ КЛАССИФИКАТОР | 2008 |

|

RU2378057C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НА ФРАКЦИИ ПРОДУКТОВ РАЗМОЛА ЗЕРНА С ДОПОЛНИТЕЛЬНЫМ ИХ ИЗМЕЛЬЧЕНИЕМ | 1969 |

|

SU242651A1 |

| ПНЕВМАТИЧЕСКИЙ ВИНТОВОЙ КЛАССИФИКАТОР | 2010 |

|

RU2430795C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Аппарат для классификации сыпучих полидисперсных материалов в псевдоожиженном слое | 1976 |

|

SU797115A1 |

| Центробежный сепаратор | 1990 |

|

SU1776459A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2315535C1 |

| Пневматический вихревой сепаратор | 1979 |

|

SU869854A1 |

Изобретение относится к центробежному разделению сыпучих материалов, различающихся по удельному весу или размеру зерен в воздушной среде, и может быть использовано в металлургической, горнорудной, химической, строительной и др. смежных отраслях промышленности. Цель изобретения - повышение эффективности процесса разделения за счет оптимизации аэродинамического режима. Устройство содержит горизонтально установленный корпус (К) 1 с перфорациями 2 в донной части, размер которых уменьшается по ходу движения аэросмеси. Внутри К 1 установлена спираль (С) 3, делящая К 1 на камеры 4 - 9, длина которых равна шагу С 3, а объем уменьшается по ходу движения аэросмеси за исключением последней, объем которой больше, чем объем первой по ходу движения аэросмеси камеры. Тангенциально к К 1 прикреплен загрузочный патрубок (П) 10. При этом К 1 выполнен в виде усеченного конуса, обращенного малым основанием к П 10. В нижней части К 1 установлено разгрузочное приспособление - роторный питатель, состоящий из секций 11 - 16, длина которых равна длине камер. На оси К 1 установлен П 17 вывода очищенного газа, расположенный в противоположном П 10 торце К 1. Часть П 17, расположенная внутри К 1, выполнена перфорированной. Поток исходной аэросмеси поступает в К 1 через П 10 и приобретает вращательное движение в кольцевом пространстве между К 1 и С 3. При вращении части на них действует центробежная сила, которая отбрасывает частицы к внутренней поверхности К 1 и они попадают в его донную часть и просеиваются в сборники 20 - 25. Скорость вращения газового потока последовательно растет за счет уменьшения объема камер 5 - 8 и все более мелкие частицы выделяются и выводятся роторным питателем через секции 12 - 14. Из камеры 9 газовый поток с мелкой фракцией материала удаляется через П 17. 2 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к устройст- вам, предназначенным для центробежного разделения сыпучих материалов, различающихся по удельному весу или размерам зерен, в воздушной среде и может быть использовано в металлурги ческой, горнорудной, химической, строительной и других смежных отраслях промышленности.

Цель изобретения - повышение эффективности процесса разделения за счет оптимизации аэродинамического режима.

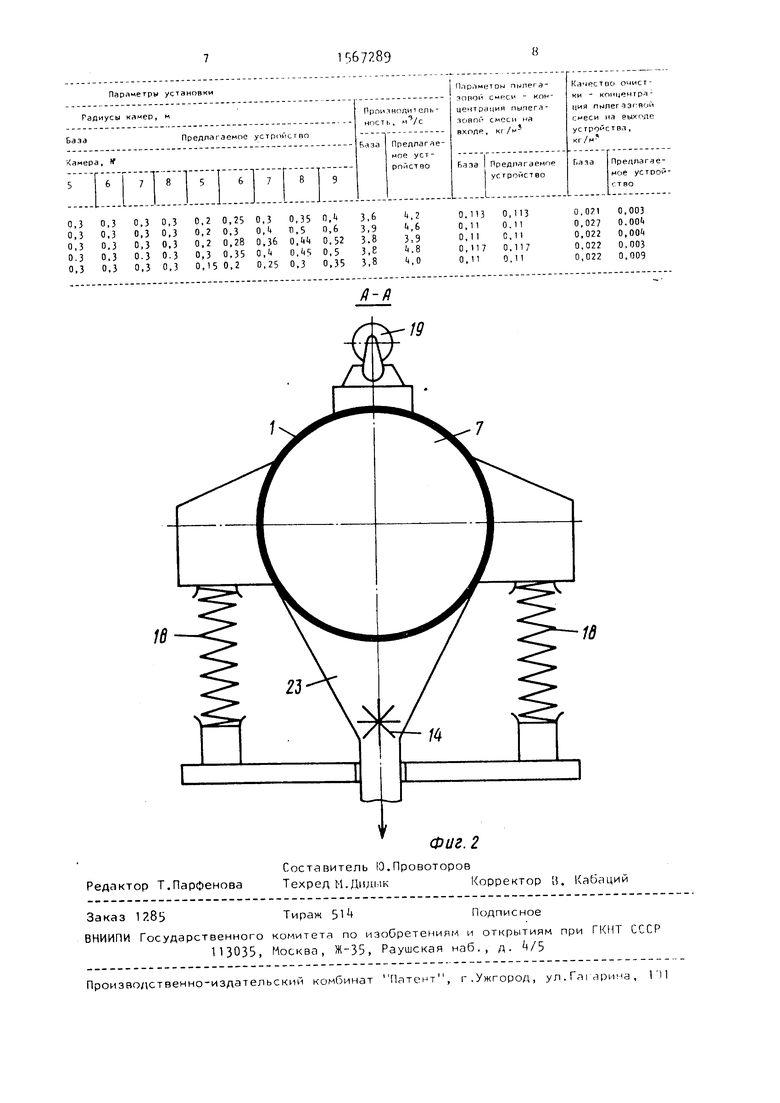

На фиг. 1 представлено устройство общий вид, на фиг. 2 - разрез А-А на фиг. 1.

Устройство для центробежного разделения содержит корпус 1, имеющий в донной части перфорации 2. Внутри корпуса 1 соосно с ним размещена спираль 3, делящая корпус 1 на камеры 4-9. Подача исходного материала осуществляется через загрузочный патрубок 10, установленный тангенциально. Выдача материала осуществляется через разгрузочное приспособление - роторный питатель, состоящий из секций 11-16, установленный под донной частью корпуса 1. В патрубок 17, установленный по оси корпуса 1, отводят газ. Корпус 1 установлен на упругих опорах 18 и получает возмущения от вибратора 19. Спираль 3 выполнена с переменным шагом так, что

5 0

5

0

5

0

5

объем камер 4-8 последовательно уменьшается при увеличении их радиуса, а камера 9 имеет объем больший, чем объем камеры 4 у загрузочного патрубка 10. Часть патрубка 17, установленного по оси корпуса 1, размещенного внутри последней камеры 9, выполнена перфорированной. Длина секций 11-15 роторного питателя равна шагу спирали 3, а длина секции 16 равна ширине последней камеры 9- Перфорацию 2 в донной части корпуса 1 над каждой секцией 11-16 питателя уменьшают в соответствии с классом калибровки от первой камеры 4 до последней 9. Для сбора готовых фракций под камерами 4-9 расположены сборники 20-25 продуктов разделения.

Устройство для центробежного разделения работает следующим образом.

Поток газа разделяемого материала поступает в корпус 1 через загрузочный патрубок 10. Газопылевой поток при входе в камеру 4 приобретает вращательное движение в кольцевом пространстве, образованном внутренней поверхностью корпуса 1 и установленной соосно с ним спиралью 3. От камеры 4 до камеры 8 увеличивается их радиус и уменьшается их объем. Вместе с газом вращательное движение приобретают и содержащиеся в нем частицы материала. При вращении частиц на них действует центробежная сила, которая отбрасывает части5

цы к внутренней поверхности корпуса

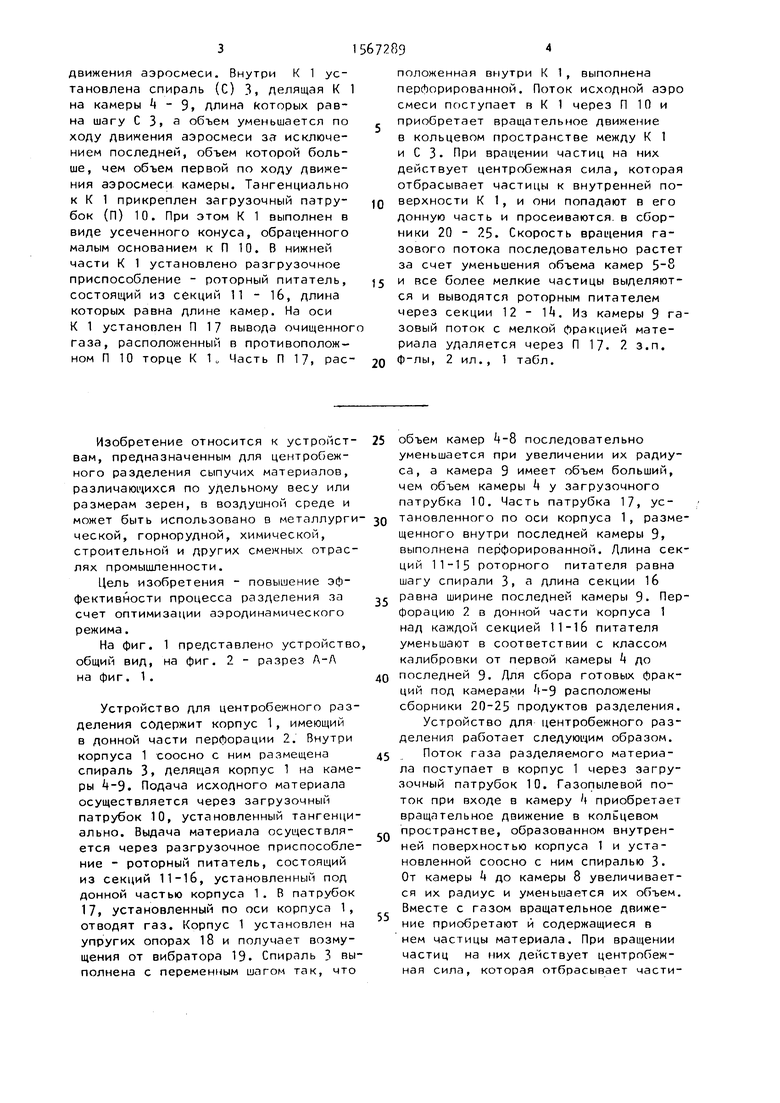

1, они попадают на его донную часть имеющую перфорации 2, и под деист1- вием вибрационных возмущений, получаемых корпусом 1 от вибратора 19, просеиваются в сборники 20-25. Наиболее крупные частицы проходят на контакт со стенкой корпуса 1 в первой камере 4. В последующих камерах 5-8 скорость вращения газового потока (окружная скорость) последовательно растет за счет уменьшения объема камер, и все более мелкие частицы приходят на контакт с перфорациями 2 в каждой последующей камере. Радиус камер при этом увеличивается, что предотвращает срыв частиц (особенно мелких) с поверхности корпуса 1 и снижает износ его стенок. Размеры перфорации 2 в донной части каждой камеры последовательно уменьшается в соответствии с классом калибровки от первой камеры 4 до последней 9- Из камеры 8 газовый поток с мелкой фракцией материала поступает в последнюю камеру 9,имеющую больший объем, чем самая большая камера k, где скорость газа резко падает. В этих условиях содержащаяся б газе мелкая фракция материала выпадает из него под действием гравитационных сил. Газ уходит из камеры 9 через перфорированную часть патрубка 17 (уносу частиц препятствует перфорация и вибрация патрубка 17 совместно с корпусом 1). Перфорационный выпуск продуктов разделения из сборников 20-25 проводят роторным питателем, выполненным из секций 11-16. длина секций 11-15 равна шагу спирали 3, а длина последней секции 16 питателя равна ширине последней камеры 9В таблице приведены результаты испытаний предлагаемого устройства и базового устройства.

Как следует из представленных в таблице данных, одновременное с уменьшением объемов увеличение ра5672896

диусов камер позволяет устройству

повысить качество пылеулавливания (снизить концентрацию пыли в готовом продукте) в 2, раз.

Формула изобретения

0

5

0

5

0

5

Фиг. 2

| Инерционный пневматический сепаратор | 1981 |

|

SU956061A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1990-05-30—Публикация

1988-02-16—Подача