Изобретение относится к машиностроению и может быть использовано для механической обработки поверхностей свариваемых кромок труб, например, из алюминиевых сплавов, при подготовке их под сварку.

Цель изобретения - повышение ка- чества обработки путем обеспечения полного срезания окисного слоя и обеспечения образования следов от инструмента в поперечном направлении на торцовой поверхности.

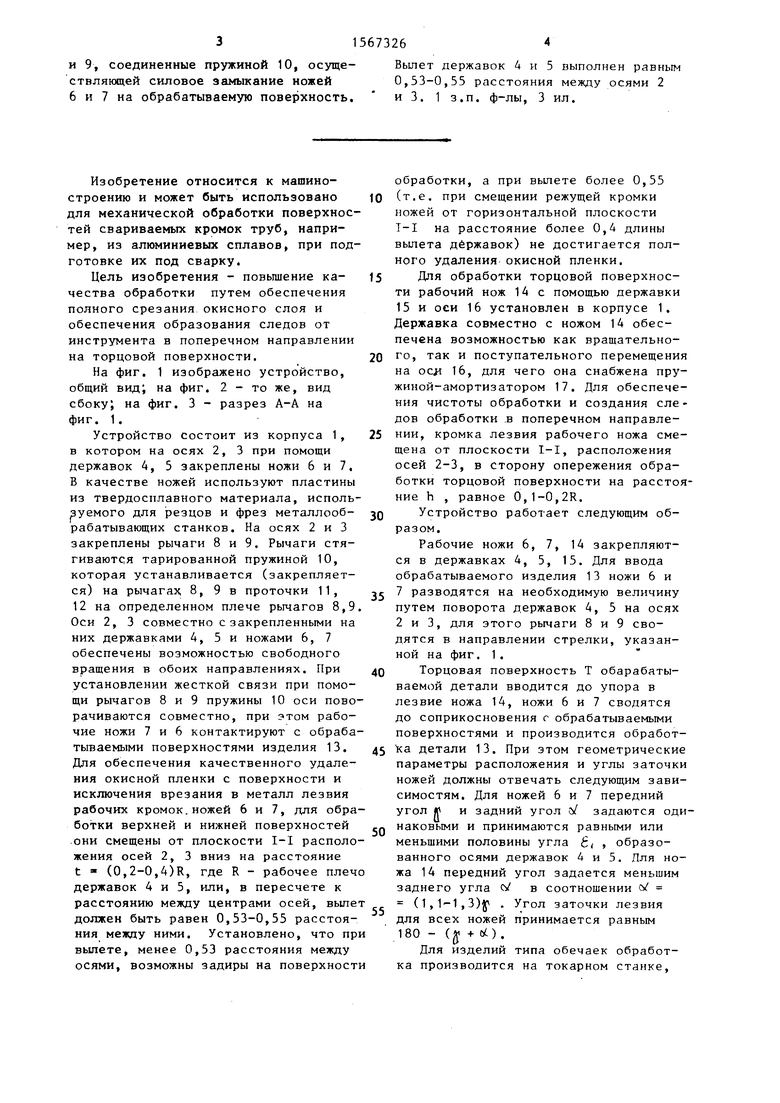

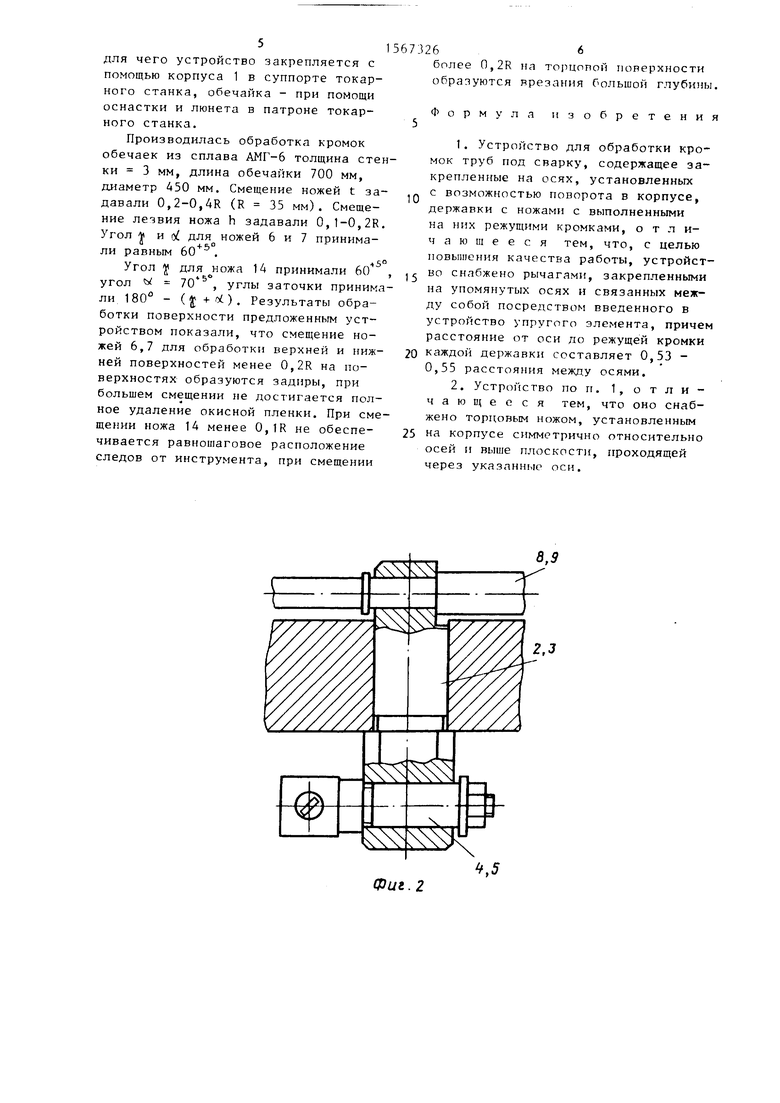

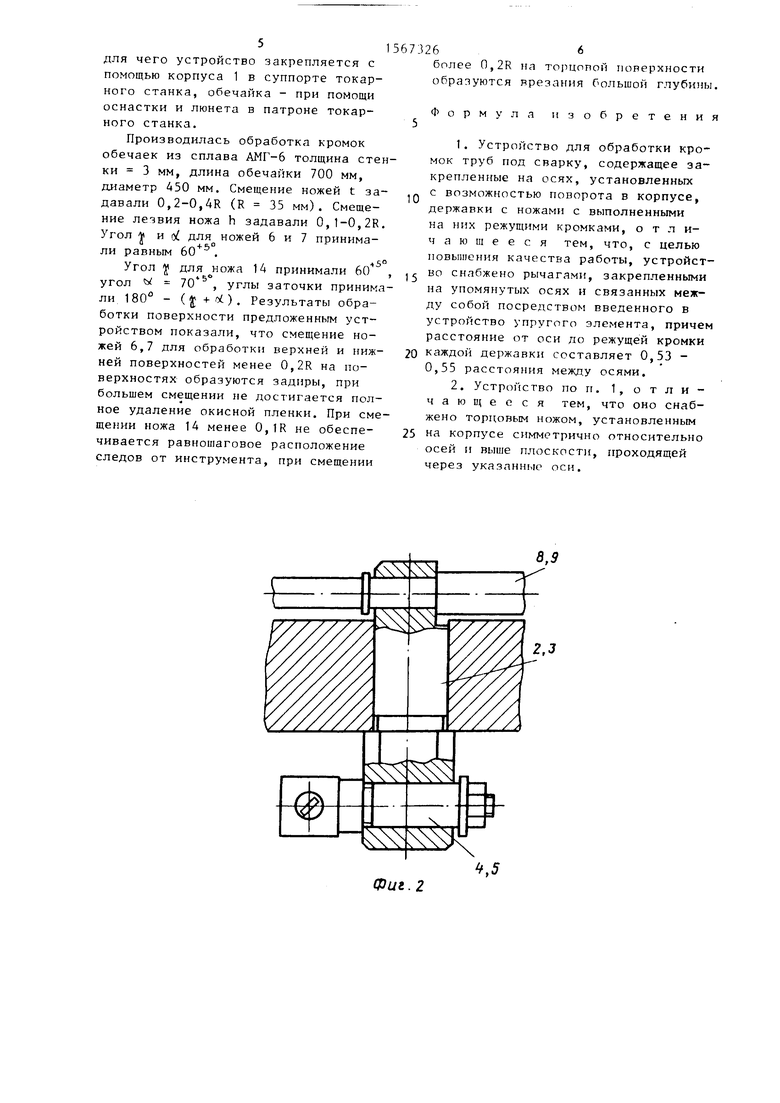

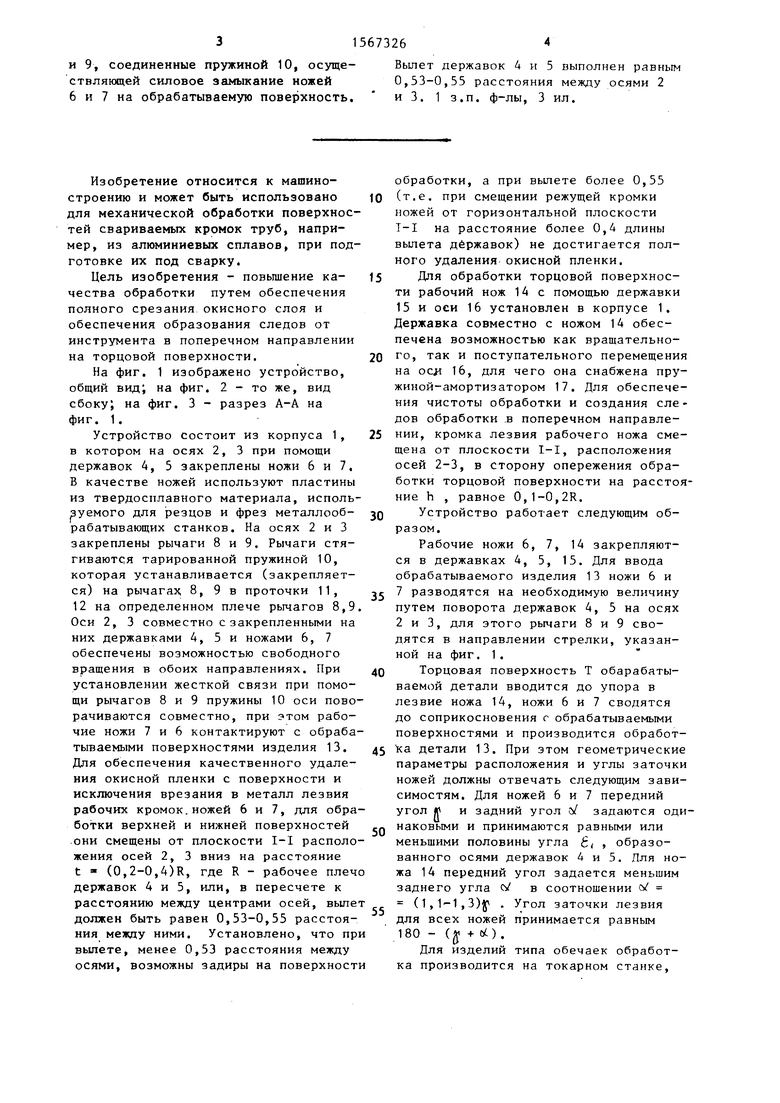

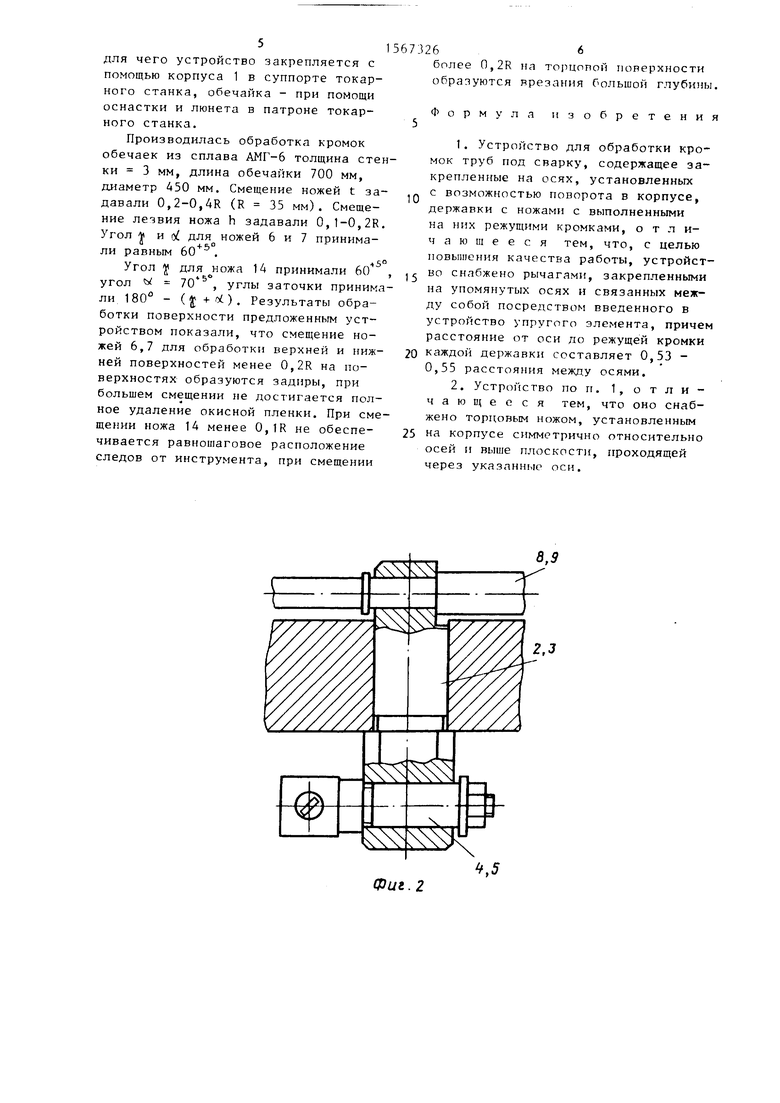

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1.

Устройство состоит из корпуса 1, в котором на осях 2, 3 при помощи державок 4, 5 закреплены ножи 6 и 7. В качестве ножей используют пластины из твердосплавного материала, используемого для резцов и фрез металлооб- рабатывающих станков. На осях 2 и 3 закреплены рычаги 8 и 9. Рычаги стягиваются тарированной пружиной 10, которая устанавливается (закрепляется) на рычагах 8, 9 в проточки 11, 12 на определенном плече рычагов 8,9. Оси 2, 3 совместно с закрепленными на них державками 4, 5 и ножами 6, 7 обеспечены возможностью свободного вращения в обоих направлениях. При установлении жесткой связи при помощи рычагов 8 и 9 пружины 10 оси поворачиваются совместно, при этом рабочие ножи 7 и 6 контактируют с обрабатываемыми поверхностями изделия 13. Для обеспечения качественного удаления окисной пленки с поверхности и исключения врезания в металл лезвия рабочих кромок.ножей 6 и 7, для обработки верхней и нижней поверхностей они смещены от плоскости I-I расположения осей 2, 3 вниз на расстояние t (0,2-0,4)R, где R - рабочее плечо державок 4 и 5, или, в пересчете к расстоянию между центрами осей, вылет должен быть равен 0,53-0,55 расстояния между ними. Установлено, что при вылете, менее 0,53 расстояния между осями, возможны задиры на поверхности

обработки, а при вылете более 0,55 (т.е. при смещении режущей кромки ножей от горизонтальной плоскости I-I на расстояние более 0,4 длины вылета державок) не достигается полного удаления окисной пленки.

Для обработки торцовой поверхности рабочий нож 14 с помощью державки 15 и оси 16 установлен в корпусе 1. Державка совместно с ножом 14 обеспечена возможностью как вращательного, так и поступательного перемещения на осл 16, для чего она снабжена пружиной-амортизатором 17. Для обеспечения чистоты обработки и создания еле - дов обработки в поперечном направлении, кромка лезвия рабочего ножа смещена от плоскости I-I, расположения осей 2-3, в сторону опережения обработки торцовой поверхности на расстояние h , равное 0,1-0,2R.

Устройство работает следующим образом.

Рабочие ножи 6, 7, 14 закрепляются в державках 4, 5, 15. Для ввода обрабатываемого изделия 13 ножи 6 и 7 разводятся на необходимую величину путем поворота державок 4, 5 на осях 2 и 3, для этого рычаги 8 и 9 сводятся в направлении стрелки, указанной на фиг. 1.

Торцовая поверхность Т обарабаты- ваемой детали вводится до упора в лезвие ножа 14, ножи 6 и 7 сводятся до соприкосновения г обрабатываемыми поверхностями и производится обработка детали 13. При этом геометрические параметры расположения и углы заточки ножей должны отвечать следующим зависимостям. Для ножей 6 и 7 передний угол ft и задний угол bl задаются одинаковыми и принимаются равными или меньшими половины угла Ј, , образованного осями державок 4 и 5. Для ножа 14 передний угол задается меньшим заднего угла с в соотношении & (1,1 -1,3)jp . Угол заточки лезвия для всех ножей принимается равным 180 - (ft + ).

Для изделий типа обечаек обработка производится на токарном станке,

для чего устройство закрепляется с помощью корпуса 1 в суппорте токарного станка, обечайка - при помощи оснастки и люнета в патроне токарного станка.

Производилась обработка кромок обечаек из сплава АМГ-6 толщина стенки 3 мм, длина обечайки 700 мм, диаметр 450 мм. Смещение ножей t задавали 0,2-0,4R (R 35 мм). Смещение лезвия ножа h задавали 0,1-0,2R. Угол f и оЈ для ножей 6 и 7 принима4- PI

ли равным 60 .

Угол У для ножа 14 принимали 60

+ Ц

угол 70 , углы заточки принимали 180° - (J +оО. Результаты обработки поверхности предложенным устройством показали, что смещение ножей 6,7 для обработки верхней и нижней поверхностей менее 0,2R на поверхностях образуются задиры, при большем смещении не достигается полное удаление окисной пленки. При смещении ножа 14 менее 0,1R не обеспечивается равношаговое расположение следов от инструмента, при смещении

15673266

более 0,2R на торцопой поверхности образуются врезания большой глубины.

5

Формула изобретения

1.Устройство для обработки кромок труб под сварку, содержащее закрепленные на осях, установленных

с возможностью поворота в корпусе, державки с ножами с выполненными на них режущими кромками, отличающееся тем, что, с целью повышения качества работы, устройство снабжено рычагами, закрепленными на упомянутых осях и связанных между собой посредством введенного в устройство упругого элемента, причем расстояние от оси до режущей кромки

каждой державки составляет 0,53 - 0,55 расстояния между осями.

2.Устройство по п. отличающееся тем, что оно снабжено торцовым ножом, установленным

на корпусе симметрично относительно осей и выше плоскости, проходящей через указанные оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборный ударно-режущий инструмент с плоскопараллельными рядами гребенчатых остроугольных лезвий | 2017 |

|

RU2656665C1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОЙ ОБРЕЗКИ КУСТАРНИКОВ | 2011 |

|

RU2523834C2 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ РЕЖУЩИХ ПАР СТРИГАТЕЛЬНЫХ МАШИНОК | 2018 |

|

RU2693656C1 |

| Способ обработки поверхностей и торцевая фреза для его осуществления | 1982 |

|

SU1133773A1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| Способ заточки режущих пар стригальных машин и устройство для его осуществления | 1983 |

|

SU1227427A1 |

| Способ заточки режущего инструмента | 1981 |

|

SU986733A1 |

| Приспособление для заточки ножа в машинах, изготовляющих непрерывную табачную скрутку для папирос | 1927 |

|

SU10570A1 |

| Шпиндельная головка круглопалочного станка | 1985 |

|

SU1301706A1 |

| Устройство для очистки наружной поверхности цилиндрической детали | 1987 |

|

SU1447461A1 |

Изобретение относится к машиностроению и может быть использовано для механической обработки поверхностей свариваемых кромок, например, из алюминиевых сплавов при подготовке их под сварку. Цель изобретения - повышение качества обработки путем обеспечения полного срезания окисного слоя и обеспечение образования следов от инструмента в поперечном направлении на торцовой поверхности. Рабочие ножи для обработки фасок и торца трубы 13 закрепляются в державках. Для ввода обрабатываемой трубы ножи 6 и 7 разводятся на необходимую величину поворотом рычагов 8 и 9. Торцовая поверхность трубы 13 вводится до упора в лезвие ножа, осуществляющего обработку торца. Ножи 6 и 7 сводятся до соприкосновения с обрабатываемыми поверхностями и осуществляется обработка трубы 13. Ножи 6 и 7 закреплены на державках 4 и 5, которые в свою очередь закреплены на осях 2 и 3. На осях 2 и 3 закреплены также рычаги 8 и 9, соединенные пружиной 10, осуществляющей силовое замыкание ножей 6 и 7 на обрабатываемую поверхность. Вылет державок 4 и 5 выполнен равным 0,53 - 0,55 расстояния между осями 2 и 3. 1 з.п. ф-лы, 3 ил.

Фиг. 2

Редактор М.Товтин

Составитель А.Корнилов

Техред М.Ходанич Корректор В. Кабаций

Заказ 1287

Тираж 700

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г, Ужгород, ул. Гагарина, 101

А-А

Фие.з

Подписное

Авторы

Даты

1990-05-30—Публикация

1988-01-13—Подача