ми 4 и 5 и монтирован к планшайбе 26 привода его вращения болтами 27. Внутри корпуса размещены очистные элементы с рабочими инструментами, связанные с инерционными грузами, имекщими возможность радиального перемещения по направляющим за счет центробежных сил при вращении корпуса. Новым в конструкции является выполнение очистного элемента в виде втулки 7, закрепленной в корпусе и снабженной направляющими пазами, расположенными по ее торцам и вдоль ее образукяцей диаметрально противоположно. Втулку 7 охватывают скобы 8 и 9, установленные подвижно в ее пазах, а на свободных концах скоб установлены подвижно на осях 10 державки 12 и 13 с рабочим инструментом в виде режущих пластин

14 прямоугольной формы в поперечном сечении. К скобам 8 и 9 прикреплены инерционные грузы 15,17 и 18, выполненные в виде колец с эксцентрично смещенными центрами тяжести. Между скобами и втулкой устанавливают возвратные пружины 16 сжатия. Инерционные кольца при вращении перемещаются в радиальном направлении вместе с очистными элементами-державками и скобами по направляющим, выполненным в утяжеленной части колец в виде пши- цевых пазов, внутри которых проходят стержни. Это позволяет обрабатывать прокат диаметром меньше 20 мм, регулировать усилие прижатия инструментов к заготовке, уменьшить угол закручивания обрабатываемой детали. «1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2041050C1 |

| ОХВАТЫВАЮЩИЙ ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2275288C1 |

| ОХВАТЫВАЮЩЕЕ КОЛЬЦО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ | 2004 |

|

RU2275290C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОХВАТЫВАЮЩИМИ КОЛЬЦАМИ | 2004 |

|

RU2275289C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063323C1 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ АБРАЗИВНЫМИ БРУСКАМИ | 1992 |

|

RU2049651C1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351456C1 |

Изобретение может быть и; пользовано для очистки и обдирки наружной поверхности круглого проката. Целью изобретения является расширение технологических возможностей, повышение производительности и улучшение качества очистки. Корпус, состоящий из двух фланцев 1 и 2 и ограничительного кожуха 3, скреплен стяжными болта- fj 39 О) 4 lit 1 4 О5 н п

1

Изобретение может быть использовано для очистки и обдирки наружной поверхности круглого проката.

Цель изобретения - расширение технологических возможностей, повьш1ение производительности и улучшение качества очистки.

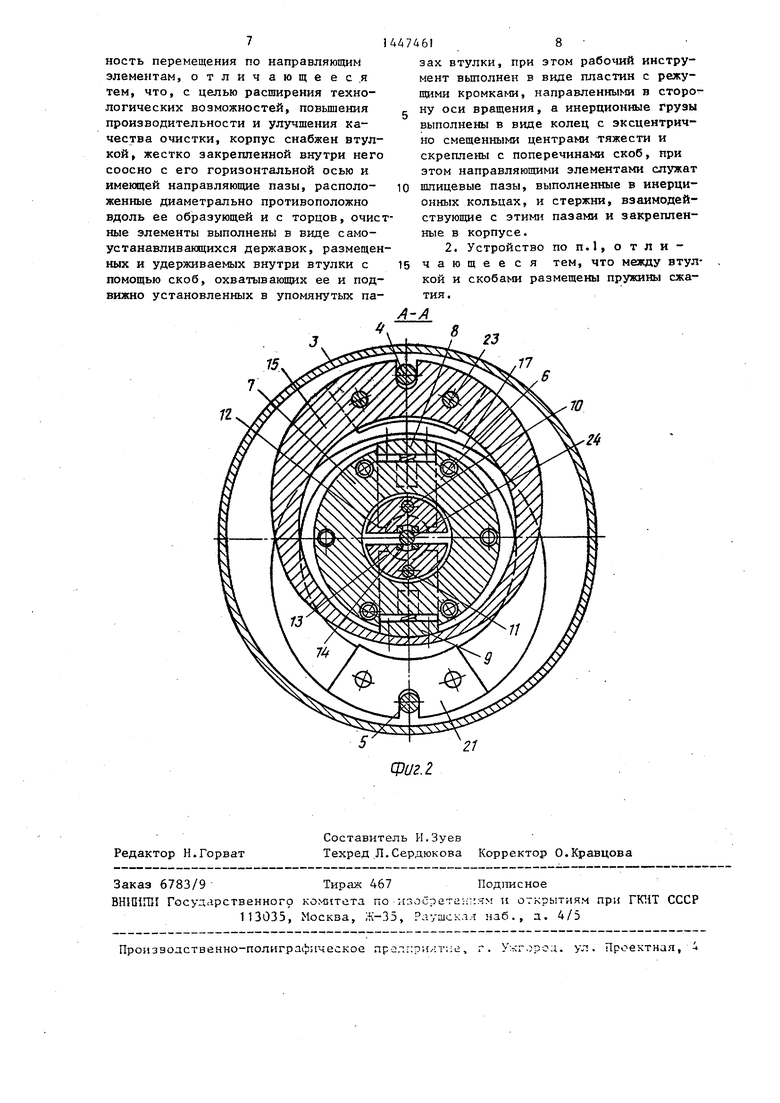

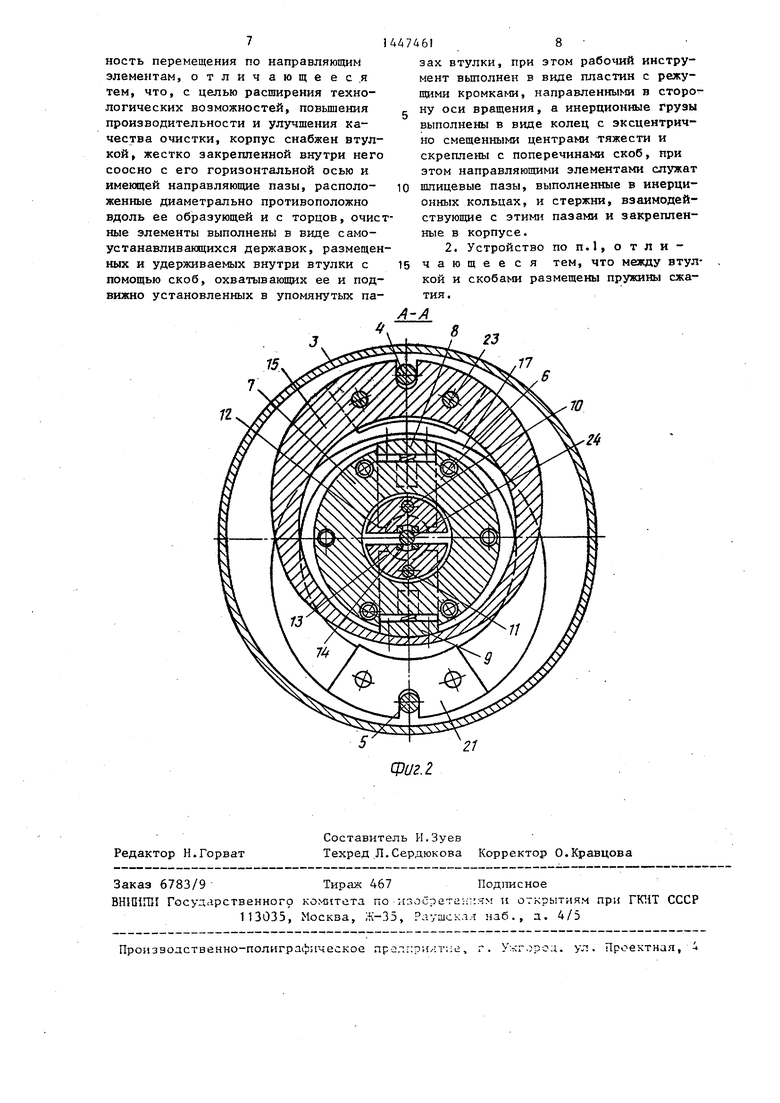

На фиг.1 изображено устройство для очистки наружной поверхности цилиндрической детали, разрез; на фиг.2 разрез А-А на фиг.1.

Устройство содержит корпус, состоящий из двух соосно установленных фланцев I, 2 и ограничительного кожуха 3. Фланцы 1,2 и кожух 3 жестко соединены между собой стяжными болтами 4,5. Между фланцами 1,2 установлена и закреплена винтами 6 цилиндрич.ес- кая втулка 7. На каждом торце стенки втулки 7 выполнены равномерно расположенные по окружности по крайней мере два радиально направляющих паза. В радиальных пазах противоположных торцов, расположенных в одной радиальной плоскости, размещены скобы 8,9, установленные своими перемычками на наружной поверхности втулки 7 вдоль ее образуклцей. Окончания каждой скобы направлены в сторону оси вращения втулки 7. К обоим концам каждой скобы прикрепл,ены с помощью

осей 10,11, параллельных оси вращения втулки, державки 12,13. Каждая державка имеет форму поперечного сечения в виде двуплечего рычага. На внутренней поверхности державки

смонтированы две режущие пластины 14, расположенные симметрично относительно осей 10,11 крепления державок 12, 13, Каждая режущая пластина обращена

своей режущей кромкой в сторону оси

вращения втулки 7 и параллельна ей.

Механизм прижатия державок 12,13

к обрабатываемой заготовке выполнен

в виде инерционного кольца 15 с эксцентрично смещенным центром тяжести, охватывающего втулку 7 и скрепленного с перемычкой скобы 9 таким образом, что центр тяжести инерционного кольца 15 смещен от оси вращения

втулки 7 в сторону, противоположную от места крепления его на скобе (фиг.2). Инерционное кольцо 15 связано с фланцем 1 шлицевым узлом, причем -шлиц расположен радиально симметрично плоскости, проходящей через

ось крепления 10 и ось вращения втулки 7 .

Для автоматизации процесса отвода, режущих инструментов от обрабатываемой детали в стенке втулки 7 выполнены глухие радиально расположенные от10

15

3 - UA7461 верстия, в которые установлены возвратные пружины 16 сжатия, упиршоцие- ся в скобы 8,9 и отодвигакщие их от втулки 7.

Для исключения заклинивания скоб 8,9 и радиальных пазах втулки 7 и создания более равномерного распределения нагрузки по длине реясущей пластины 1А в предлагаемом устройстве - применено по крайней мере три инерционных кольца. При этом одно инерционное кольцо 15 прикреплено к сере- дияе перемычки скобы 9. К перемычке другой встречно расположенной скобы 8 прикреплено соответственно два равноудаленных от краев перемычки инер- Щ10ННЫХ кольца 17 и 18 с суммарной массой, равной массе инерционного кольца 15.

Для расширения технологических возможностей устройства, путем обеспечения регулирования величины усилия прижатия инструментов к обрабатываемой детали к инерционным кольцам 15,17 и 18 дополнительно присоединены равномассовые навесные грузы 19- 22 выполненные в биде сегментов с ра- диально расположенными шлицевыми пазами. Такие же пазы выполнены и в утяжеленных частях инерционных колец 15,17,18, связанных с фланцами 1,2 посредством ртержневых элементов, например, болтов 4,5.

Через отверстия проходят крепежные оси 10,11, относительно которых происходит поворот и самоустановка инструментов 1Д относительно обрабатываемой поверхности заготовки 24.

Для разгрузки осей 10,11 от перерезающих сил, действующих со стороны скоб 8,9, в краевых зонах державок 12,13 выполнены проточки, а в окончаниях скоб ответные расточки, обеспечивающие плотный контакт сопрягаемых деталей по цилиндрическим поверхностям.

С целью увеличения производительности обработки цилиндрической детали целесообразно использовать удлиненные напайные режущие пластины 14 прямоугольной и квадратной форм. На каждой державке 12,13 может быть применено и более двух режущих пластин, однако в любом.случае их монтируют вдоль двух образующих на внутренней цилиндрической поверхности державки симметрично относительно плоскости, проходящей через крепежную ось 10 и 11 и ось вращения втулки 7. В процессе обработки цилиндрической детали все четыре ряда режущих пластин 14, 30 расположенных на двух державках 12, 13, охватывают заготовку 24 по четырем линиям контакта (фиг.2). Предлагаемая схема размещения режущих плас20

25

тин обеспечивает наилучшие условия Инерционные кольца 15,17 и 18 соп- 35 базирования заготовки ( встреч- ряжены с перемычками скоб 8,9 по ци- но расположенные призмы) и даетвозмож- линдрической поверхности, диаметр окружности которой соответствует диа- метру их внутренних цилиндрических поверхностей.

В собранном виде центры тяжести инерционных колец смещены от оси вращения втулки 7 в сторону, противоположную от места крепления со скобами.

Крепление навесных грузов к инерционным кольцам осуществляется с помощью винтов или заклепок 23. Дпя разгрузки их от перерезьгоакщих сил, возникающих под действием центробеж50

45

ных сил инерции в процессе работы устройства, навесные грузы 19-22 выполнены с выступающими буртиками, опирающимися на внутренние цилиндрические поверхности инерционных колец 15,17,18.

В стенке державок 12,13 каждого режущего инструмента выполнено продольно расположенное отверстие, параллельное оси вращения втулки 7.

ность обрабатывать детали диаметром менее 20 мм.

Устройство монтируется на резьбо- 40 вом окончании шпинделя 25 металлорежущего, например, токарного станка с помощью универсального патрона или переходной планшайбы 26 и крепежных болтов 27.

Дпя обеспечения центрирования об- рабатьшаемой заготовки в зоне резания целесообразно использовать сменную направляющую втулку 28, устанавливаемую в коническое отверстие шпинделя 25. Диаметр внутреннего отверстия в направляющей втулке делается равнь1м диаметру обрабатываемой заготовки.

Устройство работает следующим об- 55 разом.

В исходном положении при выключенном станке под действием возвратных пружин сжатия 16 державки 12,13 с ин- струмента щ занимают положение, ха0

5

461

Через отверстия проходят крепежные оси 10,11, относительно которых происходит поворот и самоустановка инструментов 1Д относительно обрабатываемой поверхности заготовки 24.

Для разгрузки осей 10,11 от перерезающих сил, действующих со стороны скоб 8,9, в краевых зонах державок 12,13 выполнены проточки, а в окончаниях скоб ответные расточки, обеспечивающие плотный контакт сопрягаемых деталей по цилиндрическим поверхностям.

С целью увеличения производительности обработки цилиндрической детали целесообразно использовать удлиненные напайные режущие пластины 14 прямоугольной и квадратной форм. На каждой державке 12,13 может быть применено и более двух режущих пластин, однако в любом.случае их монтируют вдоль двух образующих на внутренней цилиндрической поверхности державки симметрично относительно плоскости, проходящей через крепежную ось 10 и 11 и ось вращения втулки 7. В процессе обработки цилиндрической детали все четыре ряда режущих пластин 14, 0 расположенных на двух державках 12, 13, охватывают заготовку 24 по четырем линиям контакта (фиг.2). Предлагаемая схема размещения режущих плас0

5

тин обеспечивает наилучшие условия 35 базирования заготовки ( встреч- но расположенные призмы) и даетвозмож-

50

45

ность обрабатывать детали диаметром менее 20 мм.

Устройство монтируется на резьбо- 40 вом окончании шпинделя 25 металлорежущего, например, токарного станка с помощью универсального патрона или переходной планшайбы 26 и крепежных болтов 27.

Дпя обеспечения центрирования об- рабатьшаемой заготовки в зоне резания целесообразно использовать сменную направляющую втулку 28, устанавливаемую в коническое отверстие шпинделя 25. Диаметр внутреннего отверстия в направляющей втулке делается равнь1м диаметру обрабатываемой заготовки.

Устройство работает следующим об- 55 разом.

В исходном положении при выключенном станке под действием возвратных пружин сжатия 16 державки 12,13 с ин- струмента щ занимают положение, ха

5

рактеризукщееся наибольшим удалением от оси вращения шпинделя. Обрабатываемая цилиндрическая заготовка 24 пропускается через шпиндель станка и центральное отверстие в направляющей втулке 28. Пропущеиньгй конец заготовки закрепляют в суппорте универсального станка или в держателе специального протяжного устройства, обеспечивающего только осевую подачу и исключающего проворачивание заготовки.

При включении станка устройство, показанное на фиг.1,2, приводится во вращение, и под действием цеитробеж- ных сил инерции инерционные кольца 15,17,18 с навесными грузами совместно со скобами 8,9 смещаются в радиальном направлении и прижимают инструменты 14 к обрабатываемой детали. Наличие шарнирности закре.пления державок относительно осей 10,11 обеспечивает самоустановку режущих пластин 14 относительно заготовки 24 (фиг.2) При достижении необходимой частоты вращения шпинделя создается требуемое усилие прижатия инструментов к обрабатьюаемой поверхности, а при, включенной продольной подаче - и надежный съем поверхностного слоя ме- тапла.

По завершении обработки выключают

Опытным путем подтверждено улучшевращение шпинделя станка, в результа- 35 качества обработанной поверхности. В частности, было достигнуто уменьшение овальности проката по ГОСТ 24642-81 в 2-3 раза. Экспериментально подтверждена и возможте чего исчезают центробежные силы инерции, действующие на инерционные кольца, и пружины 16 автоматически возвращают рабочие инструменты в исходное положение, (фиг.1). Устройство допускает автоматизированную обработку цилиндрических деталей и с противоположным направлением продольной подачи заготовки, как при правом, так и при левом вращении шпинделя 25. Переход на обработку деталей с другим диапазоном диаметральных размеров осуществляют путем замены державок 12,13, у которых диаметр внутренней цилиндрической поверхности и расположение режущих пластин выбирают в соответствии с поперечным сечением заготовки 24 (фиг.2).

Рассматриваемое устройство является универсальным и может быть использовано для обработки фасонных деталей по методу радиальной подачи, а также для размерной обработки деталей .

5

Необходимое усилие прижатия инструментов к заготовке может регулироваться как за счет изменения масс навесных грузов, так и путем измеие- ния частоты вращения шпинделя станка. Кроме того, контактное давление режущих пластин на заготовку может варьироваться посредством изменения площади касания по задним поверхностям износа и, в частности, путем изменения длины режущих пластин 14. В предлагаемом устройстве достигается равномерный износ режущих пластии, при этом радиус округления режущих кромок практически не увеличивается. Благодаря этому достигается снижение сил резания и потребляемой мощности, а также улучшение качества обработки. Изготовлен и испытан опытный образец предлагаемого обрабатывающего устройства. Устройство диаметром 300 мм монтировалось иа планшайбе универсального токарно-винторезного 5 станка (фиг.1).

Очистке подвергается стальной прокат диаметром 16-18 мн. Один конец прутка закрепляется в суппорте станка, а другой вводится в зоиу резания, В итоге экспериментов установлена реальная возможность очистки круглого проката со скоростью движения подачи до 15 м/мин.

Опытным путем подтверждено улучше0

0

качества обработанной поверхности. В частности, было достигнуто уменьшение овальности проката по ГОСТ 24642-81 в 2-3 раза. Экспериментально подтверждена и возможность очистки деталей диаметром менее 20 мм. Попутно решена задача и по эффективной очистке обрубленных концов прутковых заготовок.

Таким образом, предложенное техиическое решение позволяет расширить технологические возможности, повысить производительность и улучшить качество обрабатываемого изделия,

Формула изобретения

П

8

гз

17

10

Zff

| Окалиноломатель | 1980 |

|

SU956067A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| фиг | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-30—Публикация

1987-05-26—Подача