Изобретение относится к станкостроению и может быть использовано в резьбонарезных и агрегатных станках для нарезания резьбы в глухих отверстиях.25

Цель изобретения - расширение технологических возможностей и повышение производительности за счет нарезания резьбы без переналадки в отверстиях, расположенных на разном JQ уровне от установочных баз и сокращения времени холостого хода.

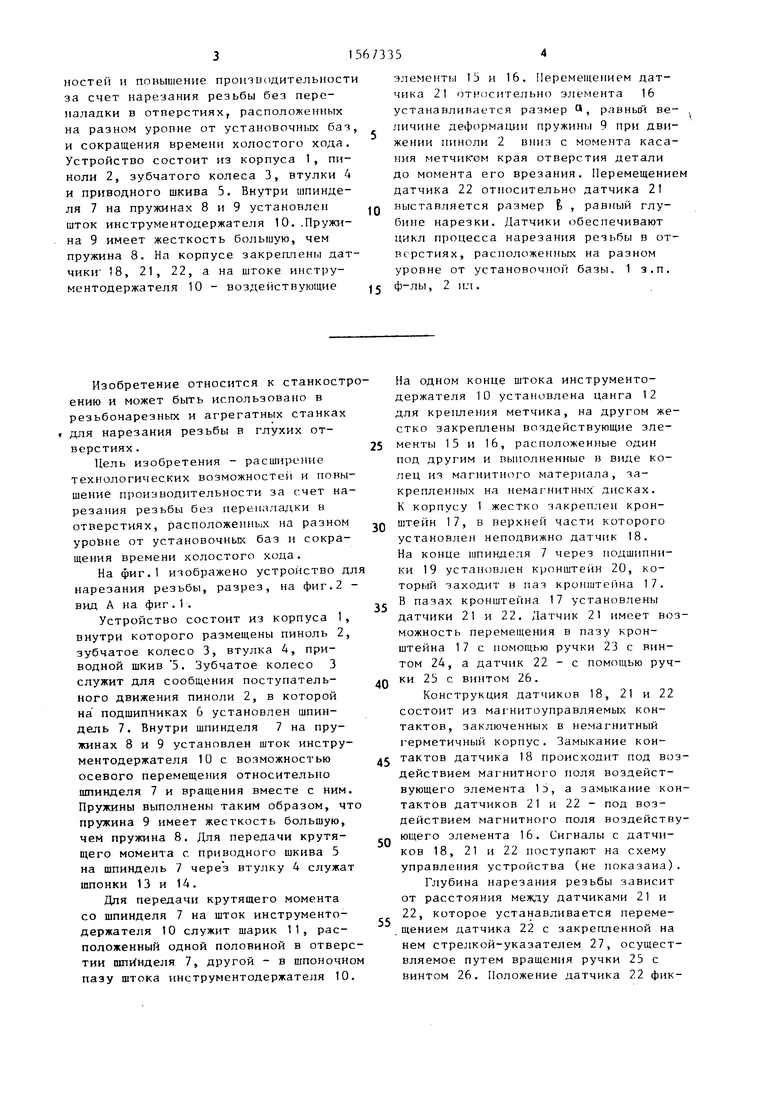

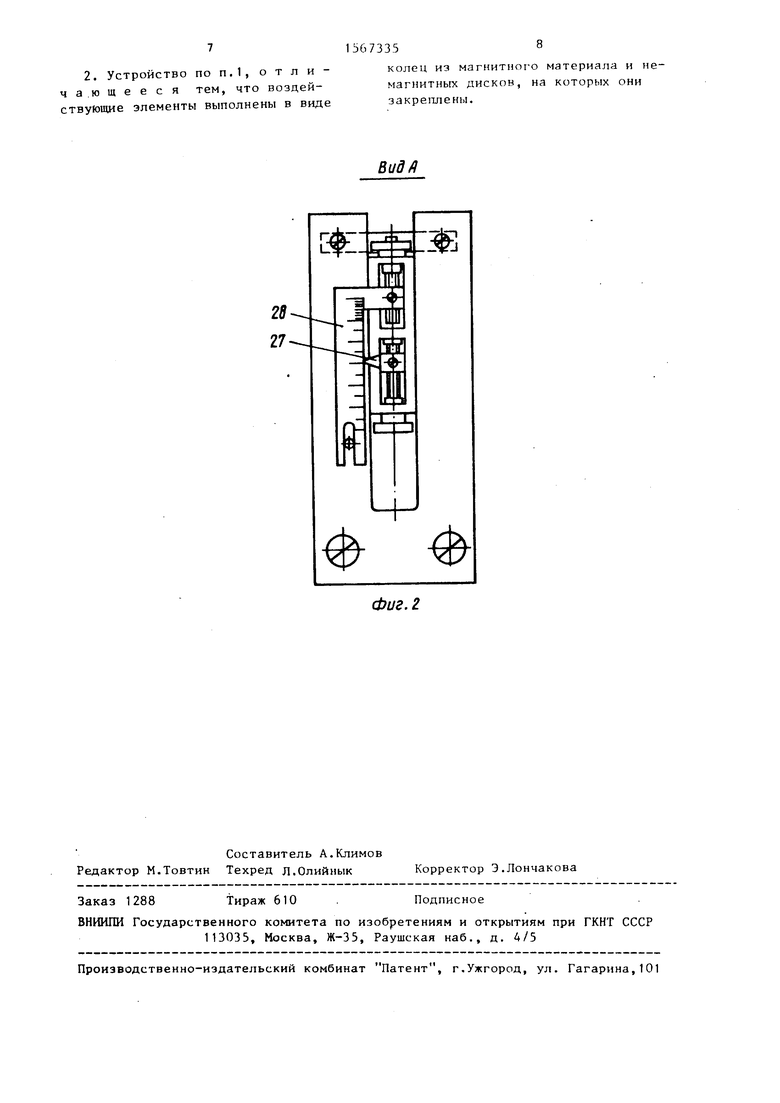

На фиг.1 изображено устройство для нарезания резьбы, разрез, на фиг.2 - вид А на фиг . 1 .-зс

Устройство состоит из корпуса 1, внутри которого размещены пиноль 2, зубчатое колесо 3, втулка 4, приводной шкив 5. Зубчатое колесо 3 служит для сообщения поступатель- Q кого движения пиноли 2, в которой на подшипниках 6 установлен шпиндель 7. Внутри шпинделя 7 на пружинах 8 и 9 установлен шток инструментодержателя 10 с возможностью д осевого перемещения относительно шпинделя 7 и вращения вместе с ним. Пружины выполнены таким образом, что пружина 9 имеет жесткость большую, чей пружина 8. Для передачи крутящего момента с приводного шкива 5 на шпиндель 7 через втулку 4 служат шпонки 13 и 14.

Для передачи крутящего момента со шпинделя 7 на шток инструментодержателя 10 служит шарик 11, расположенный одной половиной в отверстии шпинделя 7, другой - в шпоночном пазу штока инструментодержателя 10.

50

55

с

Q

0

5

На одном конце штока инструментодержателя 10 установлена цанга 12 для крепления метчика, на другом жестко закреплены воздействующие элементы 15 и 16, расположенные один под другим и выполненные в виде колец из магнитного материала, закрепленных на немагнитных дисках. К корпусу 1 жестко закреплен кронштейн 17, в верхней части которого установлен неподвижно датчик 18. На конце шпинделя 7 через подшипники 19 установлен кронштейн 20, который заходит в паз кронштейна 17. В пазах кронштейна 17 установлены датчики 21 и 22. Датчик 21 имеет возможность перемещения в пазу кронштейна 17 с помощью ручки 23 с винтом 24, а датчик 22 - с помощью ручки 25 с винтом 26.

Конструкция датчиков 18, 21 и 22 состоит из магнитоуправляемых контактов, заключенных в немагнитный герметичный корпус. Замыкание контактов датчика 18 происходит под воздействием магнитного поля воздействующего элемента 13, а замыкание контактов датчиков 21 и 22 - под воздействием магнитного поля воздействующего элемента 16. Сигналы с датчиков 18, 21 и 22 поступают на схему управления устройства (не показана).

Глубина нарезания резьбы зависит от расстояния между датчиками 21 и 22, которое устанавливается перемещением датчика 22 с закрепленной на нем стрелкой-указателем 27, осуществляемое путем вращения ручки 25 с винтом 26. Положение датчика 22 фнксируется на шкале 8, неподвижно укрепленной на датчике 21.

Входящее в состав узла управления реле времени (известной конструкции, на чертеже не покачано) предназначено для отсчета времени вывинчивания метчика из отверстия, по истечение которого оно дает сигнал на подъем пиноли 2.

Устройство работает следующим образом.

Перемещением датчика 21 относительно воздействующего элемента 16 устанавливается размер О , равный величине деформации пружины 9 при движении пиноли 2 вниз с момента касания метчиком края отверстия детали до момента нрезания его н отверстие. Размер Q подбирается опытным путем и зависит от диаметра и конструкции метчика, который устанавливается в цангу 12. Перемещением датчика 22 относительно датчика 21 по шкале 28 выставляется размер , , равный глубине нарезки.

При подаче правого вращения (для правой резьбы) с реверсивного электродвигателя на приводной шкив 5 крутящий момент передается через шпонку 13 на втулку 4, установленную на подшипнике 29, далее через шпонку 14 на шпиндель 7. От шпинделя 7 через шари 11 вращение передается на шток ин- струментодержателя 10. В исходном верхнем положении пиноли 2 воздействующий элемент 15 находится на уровне датчика 18. Происходит правое вращение шпинделя 7 (для правой резьбы).

Зубчатое колесо 3, вращаясь проти хода часовой стрелки, заставляет пи- ноль 2 через реечную передачу двигаться поступательно вниз. При касании метчиком края отверстия обрабатываемой детали и дальнейшем движении пиноли 2 вниз возникает осевое усилие на шток инструментодер- жателя 10. Происходит деформация пружины 9, при этом шток инструментодер- жателя 10 вместе с воздействующими элементами 15 и 16 движется по отношению к пиноли 2 вверх. При определенной величине деформации пружины 9 происходит врезание метчика в отверстие детали. В этот момент воздействующий элемент 16 устанавливается на уровн е датчика 21, контакты которого замыкаются, и в схему уп

10

15

20

25

30

356

равнения подается сигнал на останов пиноли 2.

Дальнейшее поступательное движение метчика и штока инструментодер- жателя 10 происходит самозатягиванием. При этом пружина 8 сжимается.

В момент достижения воздействующим элементом 16 уровня датчика 22 контакты последнего замкнутся и в схему управления устройства поступит сигнал на левый реверс шпинделя 7. Одновременно включится реле времени, отсчитывающее время вывинчивания метчика из отверстия, которое устанавливается по шкале реле времени при наладке устройства.

После вывинчивания метчика из отверстия реле времени подает сигнал в схему управления на ускоренный подъем пинопи 2.

При возврате пиноли 1 в исходное положение воздействующий элемент 15 установится на уровне датчика 18. Контакты датчика 18 замкнутся н в схему управчения устройства поступит сигнал на обратный, правый, реверс шпинделя 7. Цикл работы устройства завершится.

Формула изобретения

5

0

1. Устройство нарезания резьбы, содержащее корпус с пинолью и размещенный внутри нее шпиндель с подпружиненным ппоком инструменто- держателя, узел управления положением метчика с верхним, жестко связанным с корпусом, и нижним магниточувствид тельными датчиками, воздействующий элемент, жестко связанный со штоком и шкалу отсчета, отличающееся тем, что, с целью расширения технологических возможностей и повы - шения производите и.ности, устройство снабжено введенным в узел уп-. равления и жестко связанным со штоком дополнительным воздействующим элементом, кронштейном, жестко связанным с пиночью, дополнительным маг- ниточувствительным датчиком, жестко связанным со шкалой отсчета, и реле времени, связанным с нижним датчиком, причем дополниiельныи и нижний датчики установлены на кронштейне с возможностью перемещения относительно него и друг- друга и периодического взаимодействия с дополнительным воздействующим элементом

5

2. Устройство по п.1, отличающееся тем, что воздействующие элементы выполнены в виде

1Ь673358

колец из магнитного материала и немагнитных дисков, на которых они закреплены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения глубины резания | 1977 |

|

SU740409A1 |

| Оправка для нарезания резьбы метчиком | 1986 |

|

SU1437167A2 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| Резьбонарезная головка | 1988 |

|

SU1690979A1 |

| Устройство для закрепления концевого резьбонарезного инструмента | 1983 |

|

SU1227361A1 |

| Резьбонарезная головка | 1977 |

|

SU627932A1 |

| Резьбонарезная головка | 1976 |

|

SU603511A1 |

| Резьбонарезная головка | 1972 |

|

SU448089A2 |

| Привод подачи шпиндельной головки сверлильного станка | 1990 |

|

SU1784007A3 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 2003 |

|

RU2271904C2 |

Изобретение относится к станкостроению и может быть использовано в резьбонарезных и агрегатных станках для нарезания резьбы в глухих отверстиях. Целью изобретения является расширение технологических возможностей и повышение производительности за счет нарезания резьбы без переналадки в отверстиях, расположенных на разном уровне от установочных баз, и сокращения времени холостого хода. Устройство состоит из корпуса 1, пиноли 2, зубчатого колеса 3, втулки 4 и приводного шкива 5. Внутри шпинделя 7 на пружинах 8 и 9 установлен шток инструментодержателя 10. Пружина 9 имеет жесткость большую, чем пружина 8. На корпусе закреплены датчики 18, 21, 22, а на штоке инструментодержателя 10 - воздействующие элементы 15 и 16. Перемещением датчика 21 относительно элемента 16 устанавливается размер а, равный величине деформации пружины 9 при движении пиноли 2 вниз с момента касания метчиком края отверстия детали до момента его врезания. Перемещением датчика 22 относительно датчика 21 выставляется размер в, равный глубине нарезки. Датчики обеспечивают цикл процесса нарезания резьбы в отверстиях, расположенных на разном уровне от установочной базы. 1 з.п. ф-лы, 2 ил.

Фиг. 2

| Устройство для измерения глубины резания | 1977 |

|

SU740409A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-30—Публикация

1987-01-07—Подача