Изобретение относится к способу полумения депрессорной присадки для снижения температуры застывания и улучшения текучести парафинистых углеводородных конденсатов.

Цель изобретения - повышение эффективности присадки в расширенном рабочем диапазоне температур и возможность ее использования для снижения температур застывания парафинистых углеводородных конденсатов.

Способ осуществляют следующим образом.

Нефтяной остаток, например гудрон, смешивают с полярным растворителем, например ацетоном, в количестве 1:6. Смесь нагревают до 50°С и ниже и тер- мостатируют при постоянном перемешивании в течение 15 мин. Полученный раствор отстаивают при комнатной температуре в течение 3 ч для отделения компонентов, нерастворимых в полярном растворителе. На делительной воронке отделяют рафинагный раствор, от которого при атмосферном давлении отгоняют растворитель для последующего использования. Остаток после отгонки растворителя упаривают в течение 1 ч для полного удаления растворителя. Полученный концентрат полярных компонентов нефтяного остатка подвергают термообработке в среде воздуха при атмосферном давлении при 380-420°С в течение 0,5-1,5 ч для получения де- прессорнои присадки. Последние хорошо растворяются в газик нденсате, не

СЛ

о

4

оэ о о

образуют осадков и могут вводиться в парафинистый углеводородный конденсат в чистом виде, предварительно нагретые до 50°С, или в виде раствора в ароматических растворителях, например толуоле.

Изменение температуры застывания парафинистого углеводородного конденсата определяют по ГОСТ 20287, осадкообразование определяют визуаль- но-политермическим методом.

В качестве депрессируемого парафинистого углеводородного конденсата используют парафинистый конденсат Кара- чаганакского месторождения, отобранный с технологической линии УКПГ Кон денсат имеет следующие физико-химические характеристики: плотность 0,7905 г/см содержание, % сера - общая 1,06; сероводородная 0,84; мер- каптановая 0,265, смолы силикагелевые 4,, асфальтены отсутствуют, па рафины с тгпл. 5б-58°С 2,17-3,25. Тем пература застывания конденсата (-10)(-ио°с.

Пример 1.К 20 г гудрона смеси западно-сибирских нефтей, в котором содержатся, % углеводороды па- рафинонафтеновые 16,2; моноциклоэрома тические 7,35; бициклоаром п и еские 9)8; полициклоароматические 2k,6; смолы - бензольные 7,4; спиртобензоль- ные 23,5, асфальтены 5,0, в лабораторных условиях добавляют 120 г ацетона. Полученную смесь нагревают до 48 С и выдерживают при данной температуре 15 мин при постоянном перемешивании механической мешалкой. Знтем смесь отстаивается при 1/°С в течение 3 ч. От смеси отдепяют на делительной воронке рафинатный раствор от нерастворимого в ацетоне осадка угп водоро- дов. Ацетон отгоняют из рафинатного раствора при атмосферном давлении и температуре 5б°С. Остаток после отгон ки растворителя упаривают на песочной бане при 100°С в течение 1 ч. Получают полярную фракцию (ПФ), содержащую, %: углеводороды - парафинонафте- новые 9,0; моноциклоароматические 8,8 бициклоароматические б, полицикло- ароматические 26,7, смолы - бензольные 13,3; спиртобензольные 35,57, асфальтены отсутствуют. Элементный состав полярной фракции, %: С 83,05; Н 10,37; s 1,75; N 2,85, 0-1,96. Выход полярной фракции 30 мас.% на исходный гудрон.

П р и м е р 2. Полярную фракцию, полученную в примере 1, подвергают термоконденсации при 380 С в течение

1,5 ч и получают депрессорную присадку, представляющую собой вязкотекучую жидкость с температурой застывания +24°С. Депрессорная присадка содержит, %: углеводороды - парафинонафте0 новые 11,85; моноциклоароматические 9,01; бициклоароматические 5,18; поли- циклоарбматические 27,11, смолы - бензольные 10,69; спиртобензольные 30,06, асфальтены 6,11, карбенокарбоиды, растворимые в горячем толуоле, отсутствуют .

В лабораторных условиях при добавлении 0,1; 0,2; 0,3; 0,4иО,5 масД

0 полученной присадки к парафинистому углеводородному конденсату с температурой застывания -10 С депрессия температуры застывания составляет 8; 14; 20; 22 и 26°С соответственно.

5 При добавлении к указанному пара-. финистому углеводородному конденса - ту присадки, полученной из гудрона смеси западно-сибирских нефтей по известному способу в количестве 0,1;

0 0,2; 0,3; 0,4; 0,5 мас.%, депрессия температуры застывания конденсата составляет 4; 10; 12; 13 и 15°С соответственно. Использование депрессорной присадки по известному способу при 5 концентрации выше 0,3 мае.2; невозможно вследствие появления в углеводородном конденсате осадка.

П р и м е р 3. Полярную фракцию по примеру 2 подвергают термоконден0 сации при температуре 420°С в течение 0,5 ч и получают депрессорную присадку, представляющую собой вя ;коге- кучую жидкость с температурой заг,гы- вания +32°С и содержащую, %: углево5 Дороды - парафинонафтеновые 20,1: моноциклоароматические ,7; бициклоароматические 3,9; полициклоаромати- ческие 25,0, смолы - бензольные 6,7; спиртобензольные 22, t; асфальтены

0 6,6, карбенокарбоиды, нерастворимые

ъ горячем толуоле, 0,5.

В лабораторных условиях при добавлении 0,1; 0,2; 0,3; 0,4; 0,5 мае Л полученной присадки к парафинистому

5 углеводородному конденсату депрессия температуры застывания 12; k; 20; 26,и 28 С соответственно.

Различные по эффективности депрес- сорные присадки, полученные в примеpax 1 и 2, превосходят депрессатор, полученный по известному способу, для снижения температуры застывания пара финистого углеводородного конденсата В полученных в примерах депрессорных присадках не наблюдается выпадание из конденсатов осадков в интервале рабочих концентраций присадок.

Пример . Полярную фракцию по примеру 1 подвергают термоконденсации при kQQ С в течение 1 ч и получают депрессорную присадку, представляющую собой вязкотекучую жидкость с температурой застывания +2б°С, содержащую,- %: углеводороды - парафинонаф- теновые 10,99j моноциклоароматические 5,56; бициклоароматические 7,65; поли циклоароматические 38, й,смолы - бензольные 9,38; спиртобензольные 13,90, асфальтены И,07, карбенокарбоиды, нерастворимые в горячем толуоле, 0,008.

Пример 5° К 20 г гудрона западно-сибирской нефти, имеющего состав, указанный в примере 1, прибавляют 120 г изопропанола, полученную . смесь нагревают до 8°С и выдерживают при данной температуре 15 мин при постоянном перемешивании.

После отстоя при комнатной температуре в течение 3 ч, фильтрования и выпаривания растворителя из остатка получают полярную фракцию (ПФ), содержащую, мас.%: парафинонафтены 7 2 моноциклическая ароматика бицик- лическая ароматика 5)2; полициклическая ароматика 2,5; смола бензольная 17,0; смола спиртобензольная , асфальтены отсутствуют.

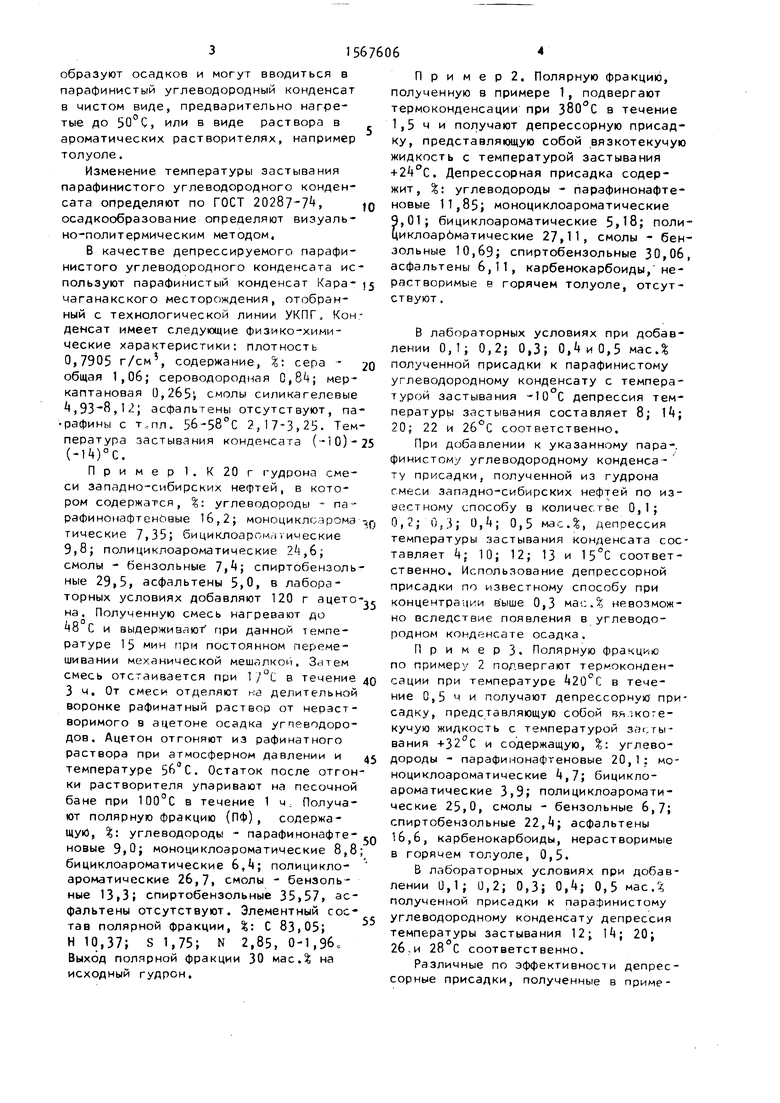

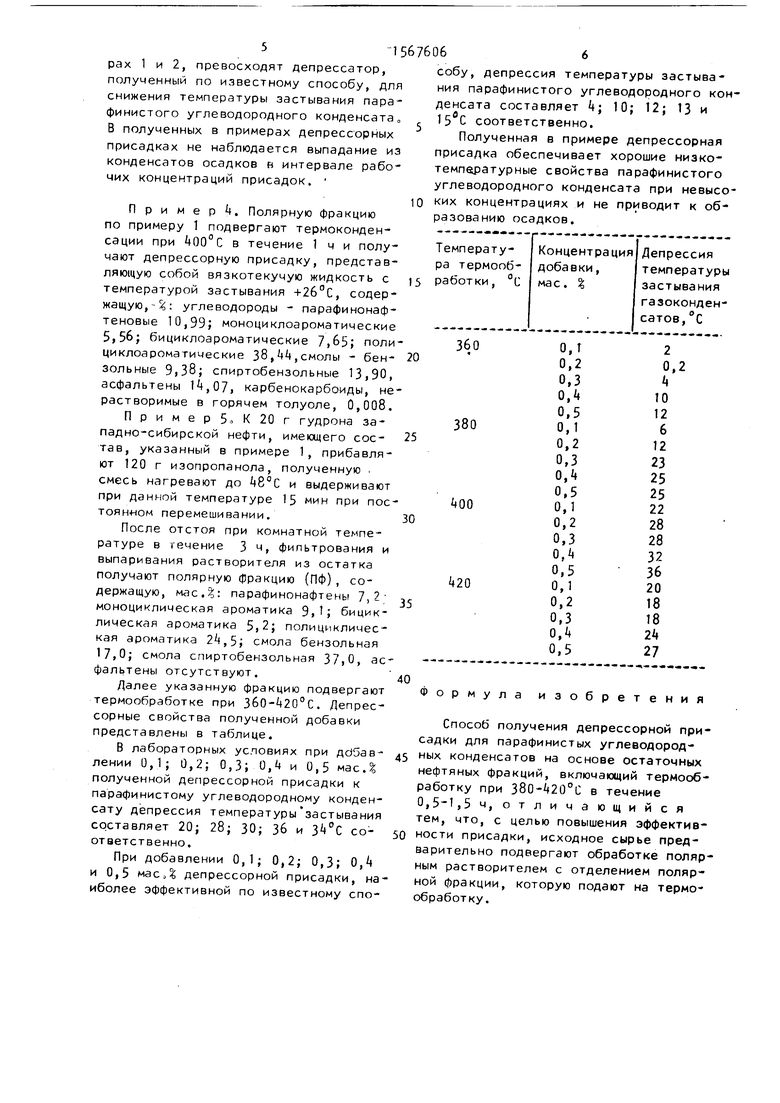

Далее указанную фракцию подвергают термообработке при . Делрес- сорные свойства полученной добавки представлены в таблице.

В лабораторных условиях при добавлении 0,1; 0,2; 0,3; 0, и 0,5 масД полученной депрессорной присадки к парафинистому углеводородному конденсату депрессия температуры застывания составляет 20; 28; 30; 36 и соответственно.

При добавлении 0,1; 0,2; 0,3; О, и 0,5 мас,% депрессорной присадки, наиболее эффективной по известному спо

собу, депрессия температуры застывания парафинистого углеводородного конденсата составляет 4; 10; 12; 13 и 15вС соответственно.

Полученная в примере депрессорная присадка обеспечивает хорошие низкотемпературные свойства парафинистого углеводородного конденсата при невысоких концентрациях и не приводит к образованию осадков.

15

20

25

30

35

40

Формула изобретения

Способ получения депрессорной присадки для парафинистых углеводородных конденсатов на основе остаточных нефтяных фракций, включающий термообработку при в течение 0,5-1,5 ч, отличающийся тем, что, с целью повышения эффективности присадки, исходное сырье предварительно подвергают обработке полярным растворителем с отделением полярной фракции, которую подают на термообработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕПРЕССОРНАЯ ПРИСАДКА ДЛЯ ПАРАФИНИСТЫХ НЕФТЕЙ И ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2558359C1 |

| ПРИСАДКА К НЕФТЯМ И НЕФТЕПРОДУКТАМ | 1996 |

|

RU2098459C1 |

| Способ получения депрессорной присадки к нефтепродуктам | 1982 |

|

SU1049524A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2030440C1 |

| ДЕПРЕССОРНАЯ ПРИСАДКА КОМПЛЕКСНОГО ДЕЙСТВИЯ И СПОСОБ ТРАНСПОРТИРОВАНИЯ ПАРАФИНИСТОСМОЛИСТЫХ И МАЛООБВОДНЕННЫХ НЕФТЕЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2412233C1 |

| Способ получения депрессорной присадки к нефтепродуктам | 1982 |

|

SU1047951A1 |

| Способ получения депрессорных присадок для нефтепродуктов | 1982 |

|

SU1063802A1 |

| ДЕПРЕССАТОР ДЛЯ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2106395C1 |

| Депрессорно-ингибиторная присадка для парафинистых нефтей и нефтепродуктов | 1990 |

|

SU1726497A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПРЕССАТОРА ДЛЯ НЕФТЕПРОДУКТОВ | 2000 |

|

RU2181136C1 |

Изобретение касается нефтехимии, в частности получения депрессорной присадки для снижения температуры застывания и улучшения текучести парафинистых углеводородных конденсатов. Цель изобретения - повышение эффективности присадки для указанного назначения. Синтез ведут обработкой исходного сырья (гудрона) полярным растворителем (ацетоном) с отделением полярной фракции с последующей ее термообработкой при 380 - 420°С 0,5 - 1,5 ч. В этом случае получаемая присадка показывает величину депрессии температуры застывания газоконденсата в пределах 18 - 28°С, что снижает энергозатраты на перекачку газоконденсатов и увеличивает производительность трубопроводов. 1 табл.

| 0 |

|

SU201658A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пуговица | 0 |

|

SU83A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-05-30—Публикация

1988-06-14—Подача