Изобретение относится к землеройному машиностроению и предназначено для использования в эемлерой- но-метательных машинах, преимущественно в мелиоративном строительстве

Целью изобретения является повышение надежности работы счет снижения динамических нагрузок и снижения энергоемкости.

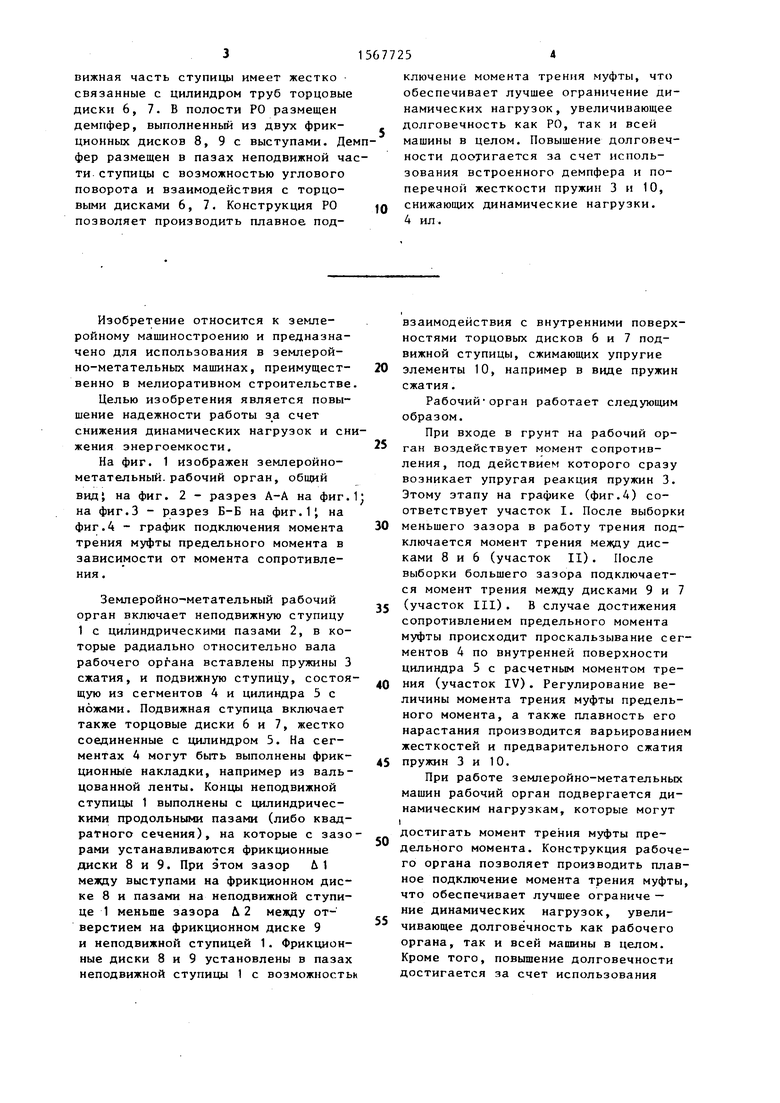

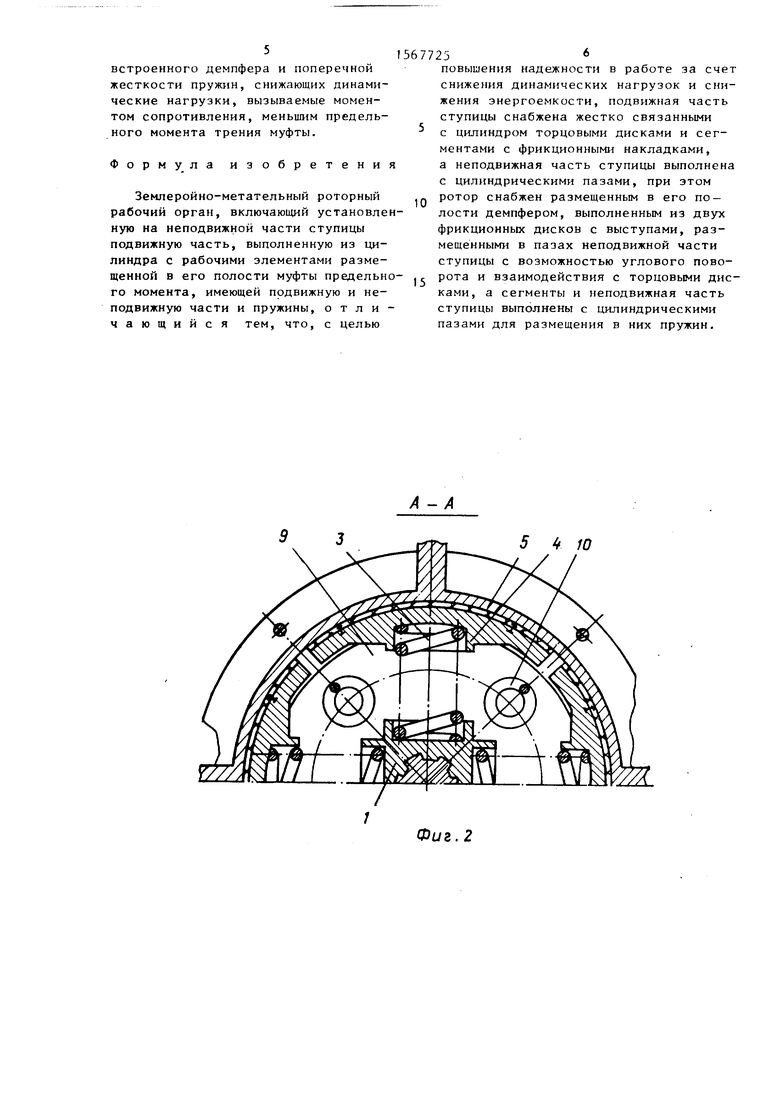

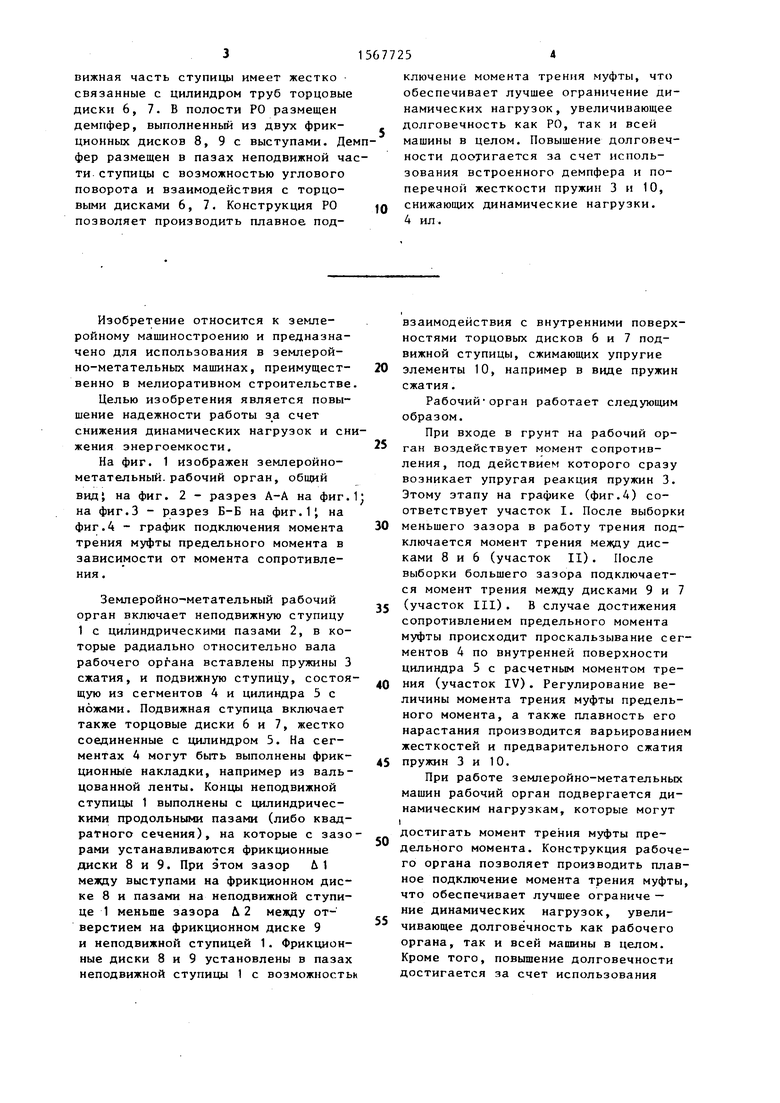

На фиг. 1 изображен землеройно- метательный. рабочий орган, общий

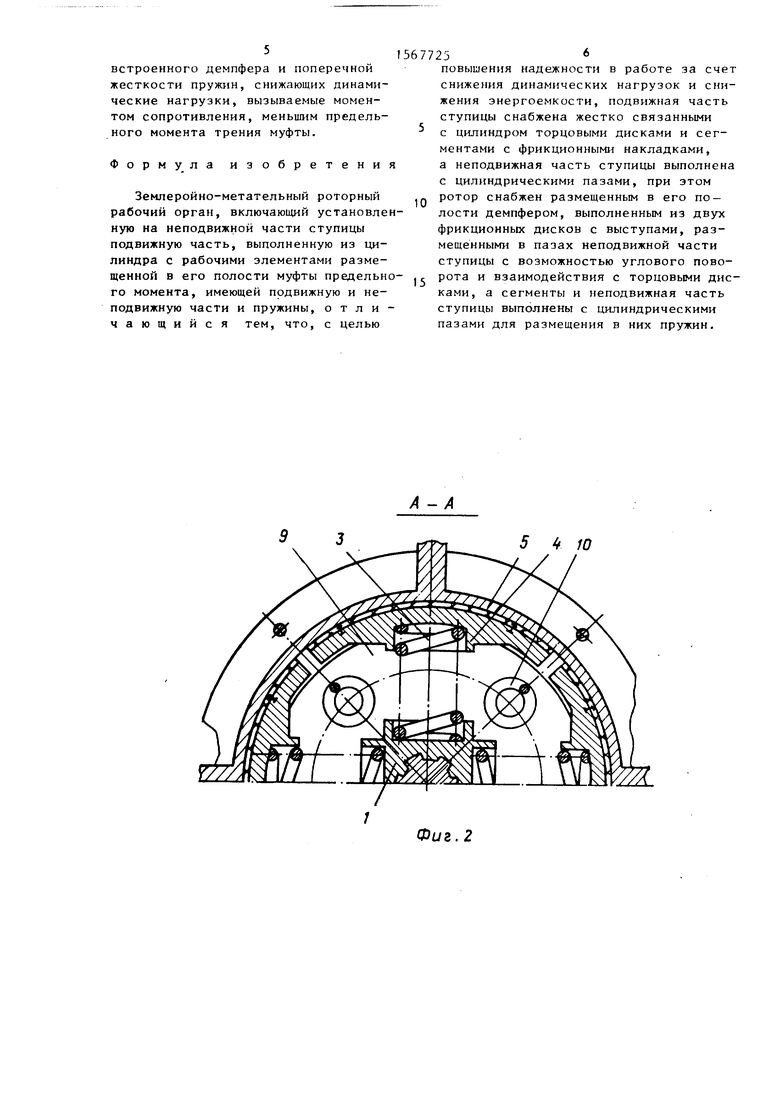

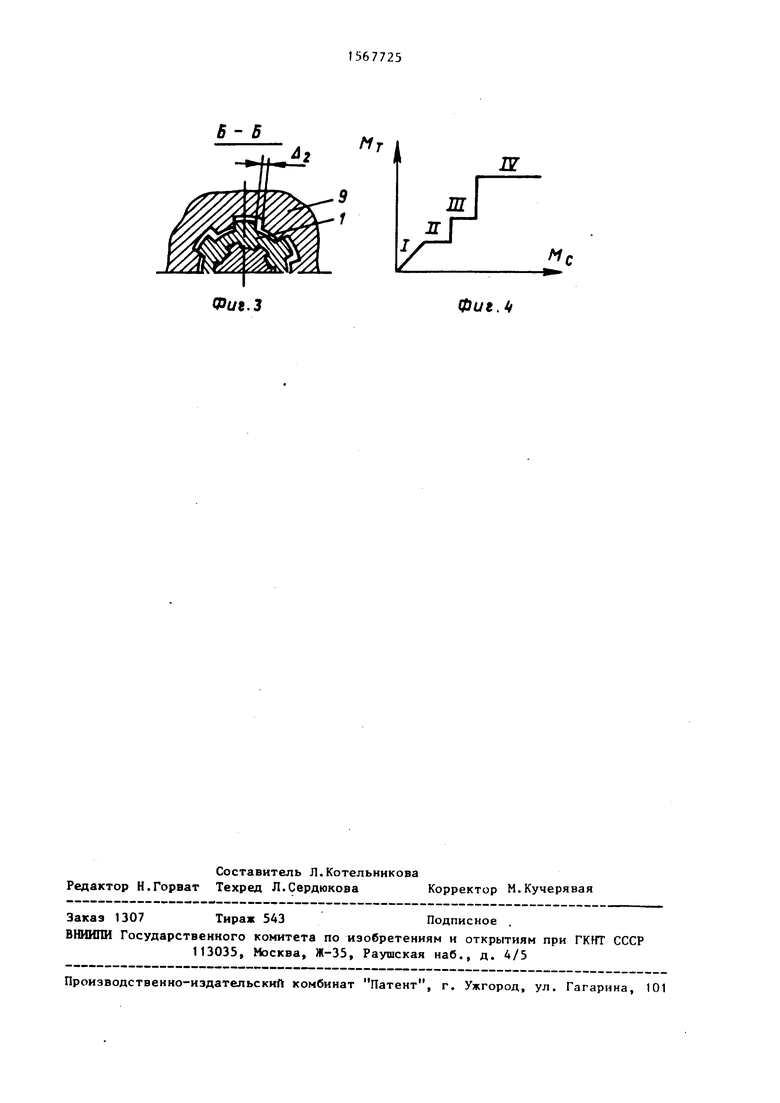

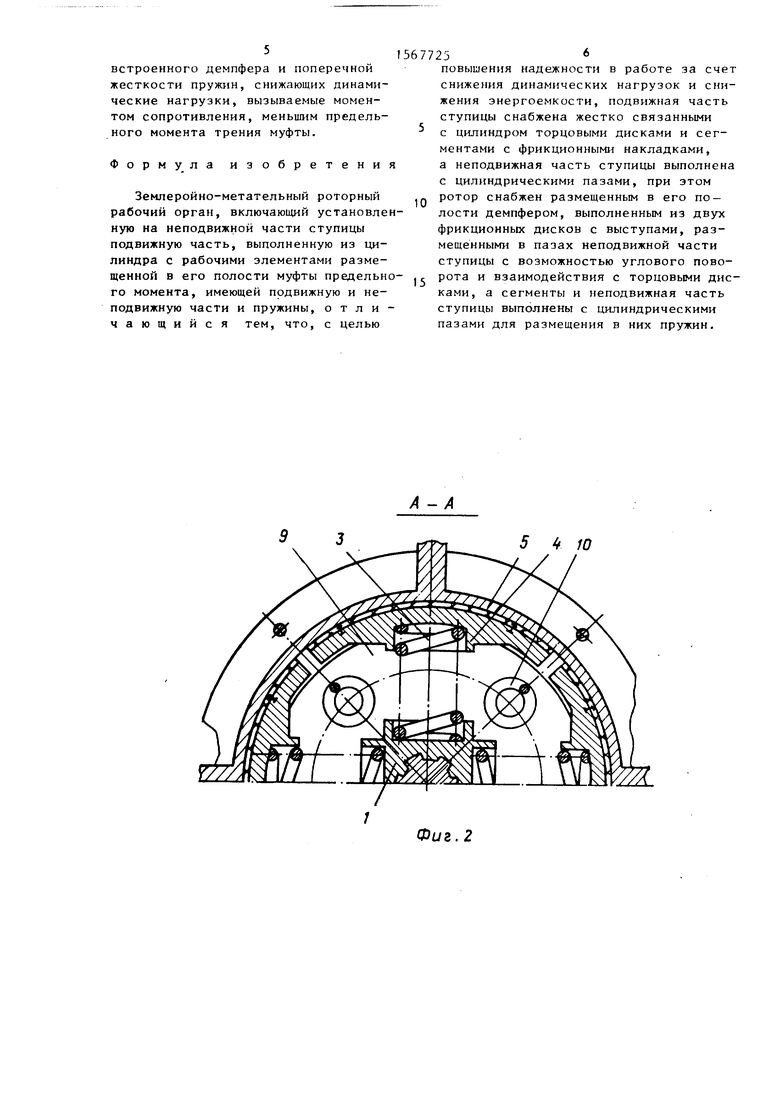

видJ на фиг. 2 - разрез А-А на фиг. на фиг.З - разрез Б-Б на фиг.1 на фиг.4 - график подключения момента трения муфты предельного момента в зависимости от момента сопротивления .

Землеройно-метательный рабочий орган включает неподвижную ступицу 1 с цилиндрическими пазами 2, в которые радиально относительно вала рабочего органа вставлены пружины 3 сжатия, и подвижную ступицу, состоящую из сегментов 4 и цилиндра 5 с ножами. Подвижная ступица включает также торцовые диски 6 и 7, жестко соединенные с цилиндром 5. На сегментах 4 могут быть выполнены фрикционные накладки, например из вальцованной ленты. Концы неподвижной ступицы 1 выполнены с цилиндрическими продольными пазами (либо квадратного сечения), на которые с зазорами устанавливаются фрикционные диски 8 и 9. При этом зазор Л1 между выступами на фрикционном диске 8 и пазами на неподвижной ступице 1 меньше зазора & 2 между отверстием на фрикционном диске 9 и неподвижной ступицей 1. Фрикционные диски 8 и 9 установлены в пазах неподвижной ступицы 1 с возможность

0

5

0

5

0

5

0

5

взаимодействия с внутренними поверхностями торцовых дисков 6 и 7 подвижной ступицы, сжимающих упругие элементы 10, например в виде пружин сжатия.

Рабочий1орган работает следующим образом.

При входе в грунт на рабочий орган воздействует момент сопротивления, под действием которого сразу возникает упругая реакция пружин 3. Этому этапу на графике (фиг.4) соответствует участок I. После выборки меньшего зазора в работу трения подключается момент трения между дисками 8 и 6 (участок II). После выборки большего зазора подключается момент трения между дисками 9 и 7 (участок III). В случае достижения сопротивлением предельного момента муфты происходит проскальзывание сегментов 4 по внутренней поверхности цилиндра 5 с расчетным моментом трения (участок IV). Регулирование величины момента трения муфты предельного момента, а также плавность его нарастания производится варьированием жесткостей и предварительного сжатия пружин 3 и 10.

При работе землеройно-метательных машин рабочий орган подвергается динамическим нагрузкам, которые могут i

достигать момент трения муфты предельного момента. Конструкция рабочего органа позволяет производить плавное подключение момента трения муфты, что обеспечивает лучшее ограниче - ние динамических нагрузок, увеличивающее долговечность как рабочего органа, так и всей машины в целом. Кроме того, повышение долговечности достигается за счет использования

встроенного демпфера и поперечной жесткости пружин, снижающих динамические нагрузки, вызываемые моментом сопротивления, меньшим предельного момента трения муфты.

Формула изобретения

Землеройно-метательный роторный рабочий орган, включающий установленную на неподвижной части ступицы подвижную часть, выполненную из цилиндра с рабочими элементами размещенной в его полости муфты предельного момента, имеющей подвижную и неподвижную части и пружины, отличающийся тем, что, с целью

5677256

повышения надежности в работе за счет

снижения динамических нагрузок и снижения энергоемкости, подвижная часть ступицы снабжена жестко связанными с цилиндром торцовыми дисками и сегментами с фрикционными накладками, а неподвижная часть ступицы выполнена с цилиндрическими пазами, при этом ротор снабжен размещенным в его полости демпфером, выполненным из двух фрикционных дисков с выступами, размещенными в пазах неподвижной части ступицы с возможностью углового поворота и взаимодействия с торцовыми дисками, а сегменты и неподвижная часть ступицы выполнены с цилиндрическими пазами для размещения в них пружин.

10

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод рабочего органа землеройной машины | 1983 |

|

SU1129300A1 |

| Привод рабочего органа землеройно-метательной машины | 1985 |

|

SU1257138A1 |

| Привод управления муфтой сцепления транспортного средства | 1990 |

|

SU1717428A1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2168032C2 |

| Дисковая муфта | 1982 |

|

SU1089319A1 |

| ФРИКЦИОННАЯ МУФТА СЦЕПЛЕНИЯ | 1993 |

|

RU2091622C1 |

| Тормоз кривошипного пресса | 1973 |

|

SU472024A1 |

| Землеройно-метательный рабочий орган | 1987 |

|

SU1555236A1 |

| Гаситель крутильных колебаний трансмиссии транспортного средства | 1988 |

|

SU1673488A1 |

| МУФТА-ТОРМОЗ | 2002 |

|

RU2235232C2 |

Изобретение относится к землеройному машиностроению и предназначено для использования в землеройно-метательных машинах. Цель - повышение надежности работы за счет снижения динамических нагрузок и снижения энергоемкости. Землеройно-метательный рабочий орган /РО/ включает неподвижную часть ступицы 1 с цилиндрическими пазами 2, в которые вставлены пружины 3 сжатия, подвижную часть ступицы, состоящие из сегментов 4 и цилиндра 5 с ножами. Подвижная часть ступицы имеет жестко связанные с цилиндром труб торцовые диски 6,7. В полости РО размещен демпфер, выполненный из двух фрикционных дисков 8,9 с выступами. Демпфер размещен в пазах неподвижной части ступицы с возможностью углового поворота и взаимодействия с торцовыми дисками 6,7. Конструкция РО позволяет производить плавное подключение момента трения муфты, что обеспечивает лучшее ограничение динамических нагрузок, увеличивающее долговечность как РО, так и всей машины в целом. Повышение долговечности достигается за счет использования встроенного демпфера и поперечной жесткости пружин 3 и 10, снижающих динамические нагрузки. 4 ил.

А -А

5 ft ю

Фиг. 2

5-5

Фиъ.З

Mr

H

Фиг.4

| Привод рабочего органа землеройно-метательной машины | 1985 |

|

SU1257138A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фрезерная почвообрабатывающая машина | 1981 |

|

SU1037850A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-05-30—Публикация

1988-01-20—Подача