Изобретение относится к машиностроению, в частности к приводам управления муфтой сцепления транспортных средств преимущественно с высокой осевой жесткостью фрикционных дисков.

Создание надежного привода управления муфтой сцепления, который обеспечивал бы снижение износа ее фрикционных дисков и плавное включение, является актуальной задачей, так как муфта сцепления - ча,сть трансмиссии, и от износа фрикционных дисков и частного воздействия динамических нагрузок, возникающих при ее неплавном включении, зависит долговечность трансмиссии, которая, например, для

сельскохозяйственных тракторов должна быть повышена до 8...10 тыс.ч.

Известен привод управления муфтой сцепления, содержащий педаль сцепления, связанную через подпружиненную тягу с рычагом выключения муфты (Справочник по тракторам Т-150 и Т-150К/Под ред. Б.П.Кашубы. -Харьков, 1975, с. 174-176).

Недостатком этого привода является то, что он не обеспечивает регрессивной характеристики нарастания момента трения и тем самым не способствует снижению работы буксования муфт и, как следствие, износа фрикционных дисков. Поскольку из литературы известно, что для уменьшения динамических нагрузок и износа фрикционных

ю

элементов устройств, работающих в режиме муфты сцепления (к этим устройствам относятся главные муфты) сцепления, связывающие двигатель с коробкой передач, персональные м.уфты, устанавливаемые в коробке передач с переключением на ходу, механизмы поворота типа бортовых фрикционов и типа планетарных), закон включения их должен быть таким, чтобы нарастание момента трения в них происходило по регрессивной характеристике, т.е. с уменьшающимся во времени темпом нарастания этого момента (Мезенцев М.С., Ко- товсков А.В. Влияние характеристики тормоза планетарного механизма поворота на его работу буксования и динамические нагрузки в трансмиссии (депонир. в ЦНИИТЭЙтракторосельхозмаше в 1984 г.) - Депонир. научн. работы, 1984, N 11, с. 155.

Кроме того, при резком снятии управляющего воздействия с педали при трогании машины с места из-за быстрого включения муфты сцепления в трансмиссии возникают значительные динамические нагрузки, превышающие нагрузки неустановившемся режиме движения в 2,0...2,7 раза (Барский И.Б., и др, Динамика трактора - М., 1973, с. 116-117).

Повышенный износ фрикционных дисков и частое воздействие значительных динамических нагрузок на трансмиссию,, обусловленные неплавным включением муфты сцепления, снижают долговечность трансмиссии.

Известен привод управления муфтой сцепления, содержащий педаль, связанную через подпружиненную тягу с рычагом отводки, и гидравлический демпфер, выполненный в виде цилиндра, заполненного жидкостью, в котором установлен связанный со штоком поршень, снабженный клапанами двустороннего действия. Шток шарнирно соединен с педалью, а цилиндр шарнирно закреплен на неподвижном элементе транспортного средства (авт.св, Ns 233372, кл, F 16 D 23/12).

Наличие демпфера в приводе снижает скорость включения муфты при резком снятии с педали управляющего воздействия и тем самым способствует уменьшению динамических нагрузок. Однако тормозящее действие демпфера на протяжении всего периода выбора зазоров между поверхностями трения значительно затягивает процесс включения муфты, что ухудшает маневренность машины. В то же время, в муфтах сцепления с высокой осевой жесткостью фрикционных дисков с момента начала формирования на эти диски нажимного усилия, вызывающего их осевую деформацию, эффект дросселирования из-за значительного снижения осевой скорости нажимного диска и скорости связанного с ним кинематически поршня в цилиндре демпфера суще- ственно падает, что уменьшает роль демпфера в снижении динамических нагрузок в этот период включения муфты. Кроме того, данный привод не обеспечивает ре0 грессивной характеристики нарастания момента трения,

Известен привод управления муфтой сцепления, содержащей педаль, связанную посредством подпружиненной тяги с рыча5 гом отводки, и гидравлический демпфер, выполненный в виде цилиндра, заполненного жидкостью, в котором установлен связанный со штоком поршень, снабженный клапанами двустороннего действия. Шток

0 соединен с педалью при помощи пальца, размещенного в пазу, выполненном на конце штоа (авт.св. № 759768, кл. F 16 D 23/12). Введение паза на конце штока позволяет данной конструкции привода ускорить

5 процесс выбора зазоров между поверхностями трения при включений муфты путем исключения на этот период сопротивления демпфера. Однако по окончании выбора зазоров, особенно в муфтах с высокой осевой

0 жесткостью фрикционных дисков, эффект дросселирования из-за значительного снижения скорости поршня существенно падает. Поэтому для повышения эффекта дроселирования потребуются существен5 ное уменьшение диаметра дроссельных отверстий в поршне и точная регулировка относительного положения штока и педали для обеспечения вступления в работу демпфера в момент окончания выбора зазоров

0 между поверхностями трения, которая быстро нарушается в результате износа фрикционных дисков, и процесс выбора зазоров при включении муфты начнет затягиваться, так как демпфер, скорость поршня которого

5 из-за малого диаметра дроссельных отверстий имеет небольшую величину, будет вступать в работу раньше, чем произойдет полный выбор зазоров. Кроме того, этот привод не обеспечивает регрессивной ха0 рактеристики нарастания момента трения. Известен привод управления муфтой сцепления, наиболее близкий по технической сущности и достигаемому эффекту и принятый в качестве прототипа. Он содер5 жит педаль сцепления, связанную через подпружиненную тягу с рычагом выключения муфты, и гидравлический демпфер, имеющий шарнирно закрепленный на неподвижном элементе транспортного средства и заполненный жидкостью цилиндр, поршень которого связан со штоком и имеет сквозные отверстия, а шток соединен с педалью сцепления при помощи пальца, расположенного в пазу на конце штока. Соосно с отверстиями в поршне в крышку цилиндра смонтированы стержни с конусами на концах (авт.св. № 998153, кл. В 60 К 23/02).

Наличие в цилиндре стержней с конусами позволяет получить плавно уменьшающееся сечение отверстий в движущемся относительно стержней поршне в период формирования нажимного усилия на фрикционные диски и этим обеспечить нарастание момента трения по регрессивной характеристике. Однако при использовании данного привода для управления муфтами сцепления с фрикционными дисками, имеющими высокую осевую жесткость (например, диски с метаплокерамическими накладками), для обеспечения тормозящего действия демпфера только в период формирования нажимного усилия на фрикционные диски, когда скорость поршня становится очень малой, требуется высокая точность регулировки относительного в осевом направлени.и положения стержней и поршня с отверстиями. В процессе износа фрикционных дисков регулировка будет быстро-нарушаться и без частой повторной регулировки приводить к искажению заданной регрессивной характеристики нарастания момента трения. Искажение выражается в том, что из-за увеличившегося хода выбора зазоров между фрикционными дисками муфты, повлекшего за собой к моменту выбора зазоров и началу формирования нажимного усилия дополнительное смещение поршня демпфера в сторону стержней с конусами, произойдет-дополни- тельное сужение сечения отверстий в поршне, и в результате нарастание момента трения будет характеризоваться чрезмерной плавностью. Это вызовет увеличение работы буксования муфты, а следовательно, и повышенный износ ее фрикционных элементов. Таким образом, потребность в частых повторных регулировках снижает надежность данной конструкции привода, делая его неэффективным при использовании для управления муфтами сцепления с высокой осевой жесткостью фрикционных дисков.

Целью изобретения является повышение надежности конструкции путем обеспечения стабилизации заданной регрессивной характеристики нарастания момента трения.

Поставленная цель достигается тем, что привод управления муфтой сцепления, содержащий педаль сцепления, через подпружиненную тягу связанную с рычагом выключения муфты, гидравлический демпфер, силовой цилиндр которого закреплен на 5 неподвижном элементе транспортного средства, снабжен поршнем-корректором, размещенным в силовом цилиндре гидравлического демпфера и выполненным в виде телескопического соединения двух частей. 10 внутренняя из которых неподвижно закреплена на штоке, шарнирно связанном с педалью сцепления и через подпружиненную тягу с рычагом выключения муфты, и своей конической поверхностью размещена внут- 5 ри конического отверстия внешней части с образованием кольцевого зазора, причем внешняя часть сопряжена с зеркалом силового цилиндра и связана с указанным штоком компенсационным упругим элементом

0 с возможностью осевого перемещения относительно внутренней части. При этом для снижения сопротивления быстрому выключению муфты поршень-корректор снабжен обратными клапанами.

5Размещение в силовом цилиндре гидравлического демпфера поршня-корректора позволяет ускорить процесс выбора зазоров между фрикционными дисками при включении муфты сцепления и обеспечить

0 способность демпфера после выбора зазоров корректировать независимо от износа фрикционных дисков и пир любой их осевой жесткости, как бы велика она не была, момент трения в муфте согласно заданной ре5 грессивной характеристике.

Выполнение поршня-корректора в виде телескопического соединения двух частей, внутренняя из которых неподвижно закреплена на штоке и.своей конической поверх0 ностью размещена внутри конического отверстия внешней части, сопряженной с зеркалом цилиндра и компенсационным упругим элементом связанной со штоком, обеспечивает изменение кольцевого зазора

5 между частями поршня-корректора, а именно увеличение его при отставании внешней части поршня-корректора относительно его конусообразной внутренней, возникающем под напором жидкости, частично перетека0 ющей через кольцевой зазор из одной полости цилиндра в другую в процессе выбора зазоров между фрикционными дисками муфты, и сужение его, наступающее после выбора зазоров между фрикционными дис5 ками в процессе осевого смещения внутренней части поршня-корректора относительно его конусообразной внутренней при устранении упомянутого отставания, что ускоряет процесс выбора зазоров между фрикционными дисками при включении

муфты и создает регрессивно уменьшающееся сопротивление демпфера после выбора зазоров, формируя тем самым нарастание момента трения муфты по регрессивной характеристике.

Компенсационный упругий элемент, связывающий внешнюю часть поршня-корректора со штоком, предназначен накапливать потенциальную энергию в процессе отставания этой части от внутренней при выборе зазоров между фрикционными дисками во время включения муфты сцепления и отдавать ее после выбора зазоров внешней части поршня-корректора в процессе устранения возникшего отставания от внутренней.

Установка в поршне-корректоре обратных клапанов обеспечивает свободное перетекание жидкости из одной полости силового цилиндра в другую во время выключения муфты, что снижает сопротивление движению поршня-корректора и способствует быстрому выключению.

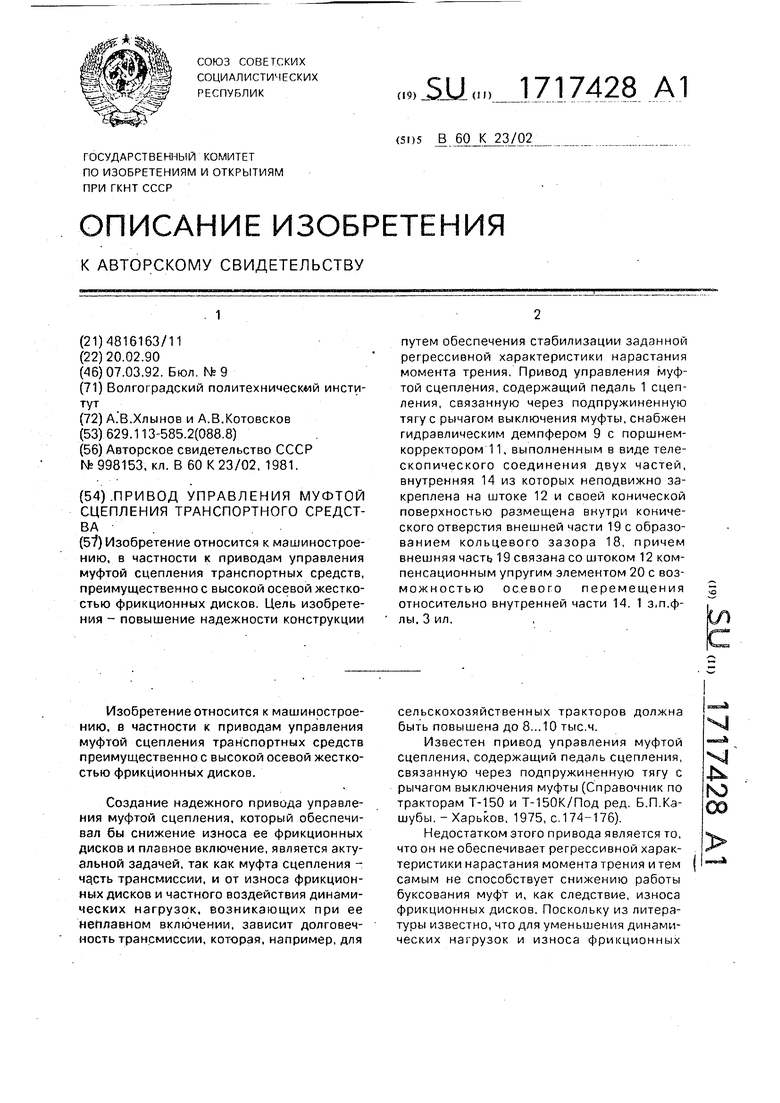

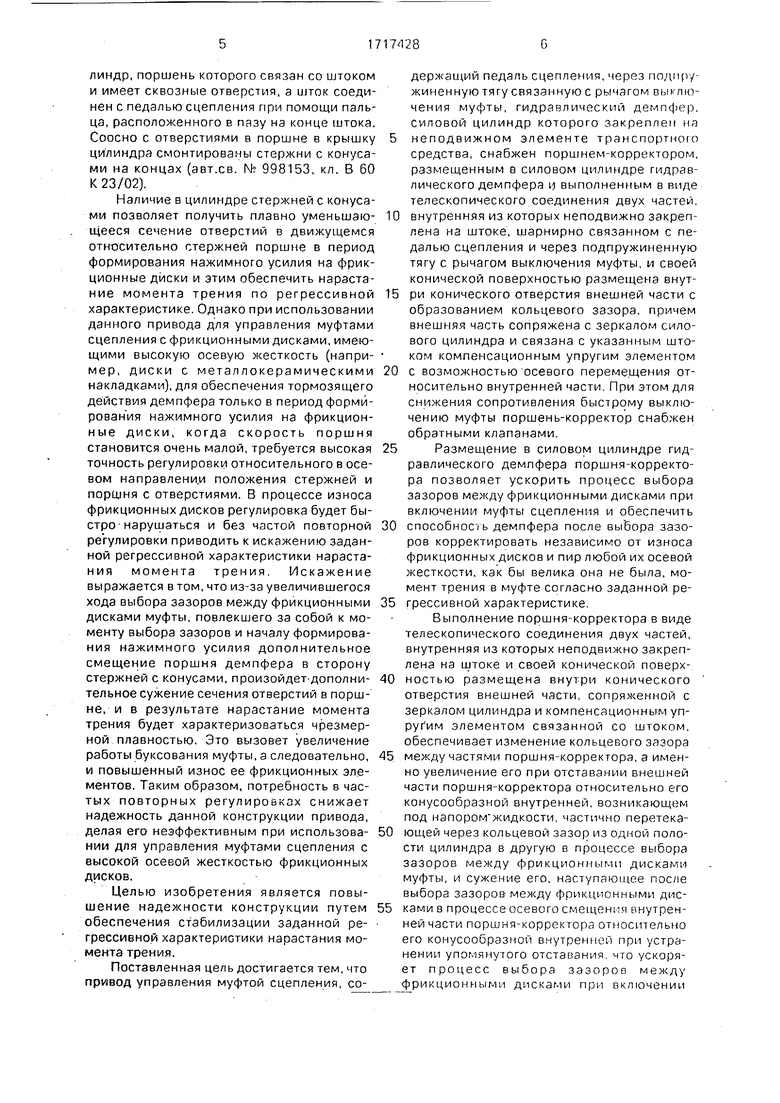

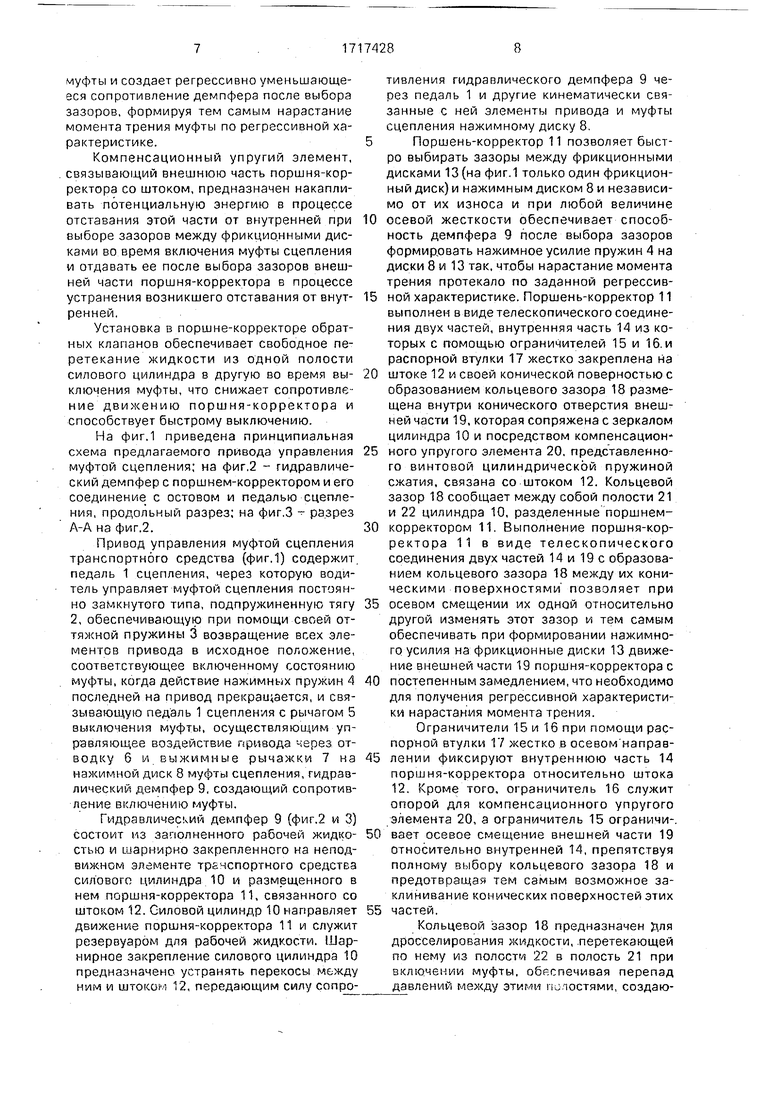

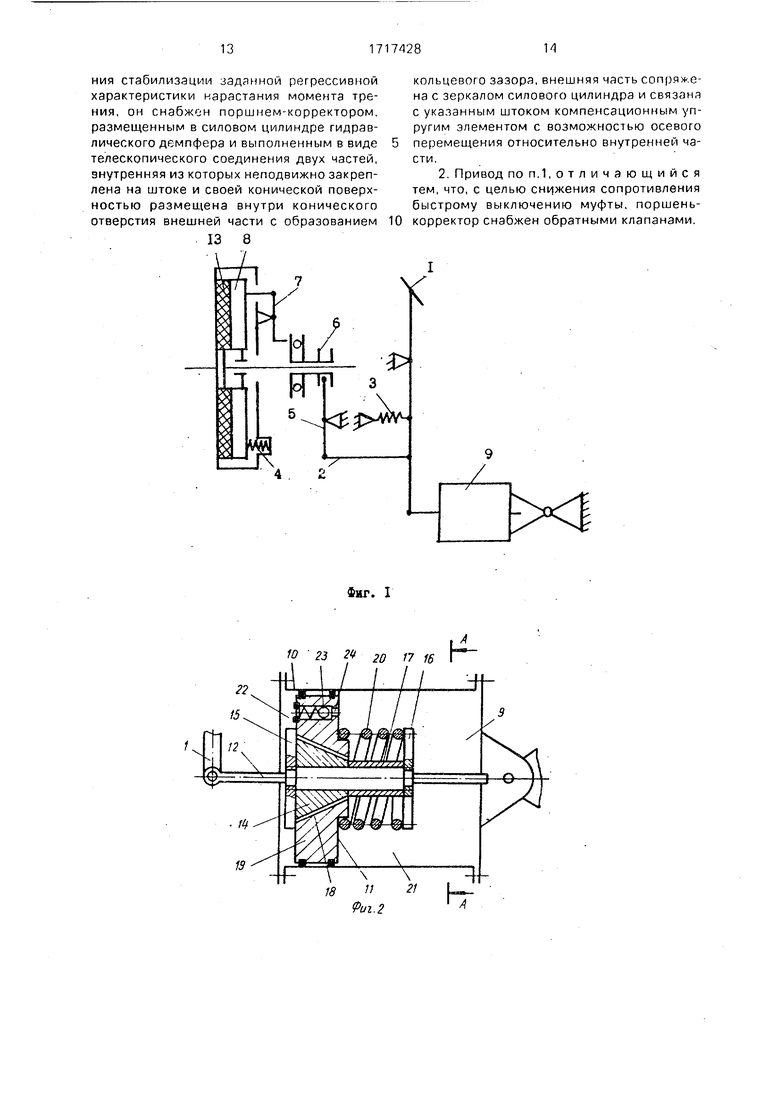

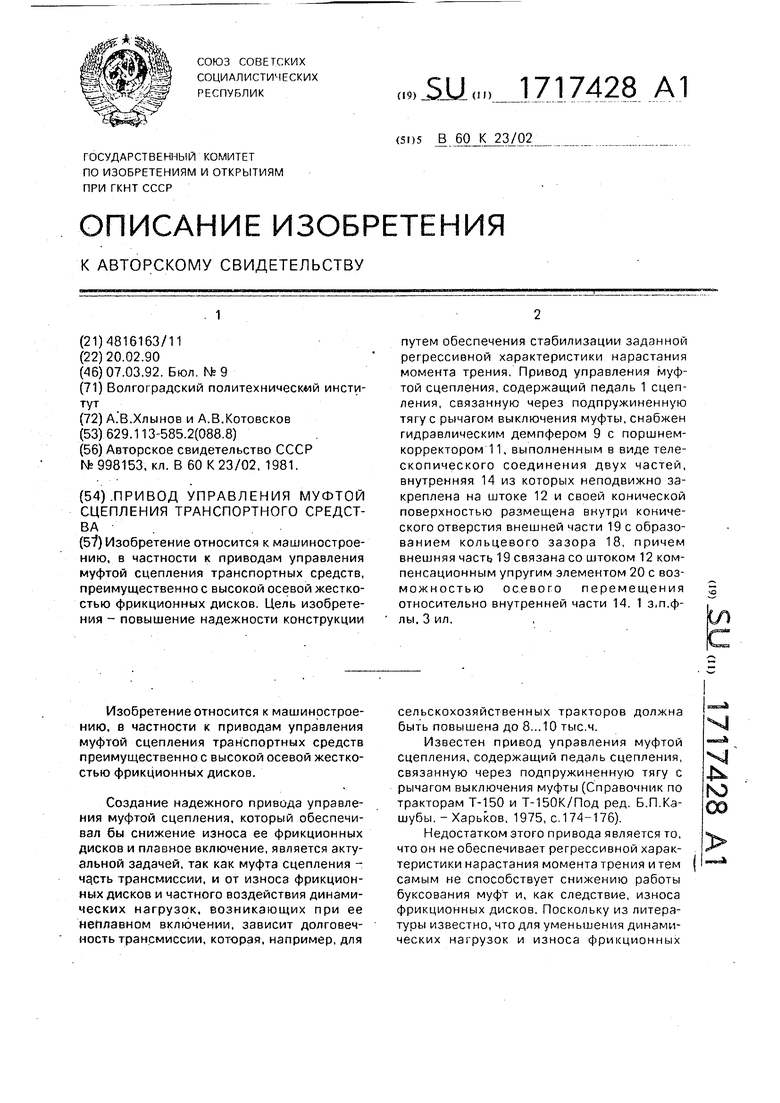

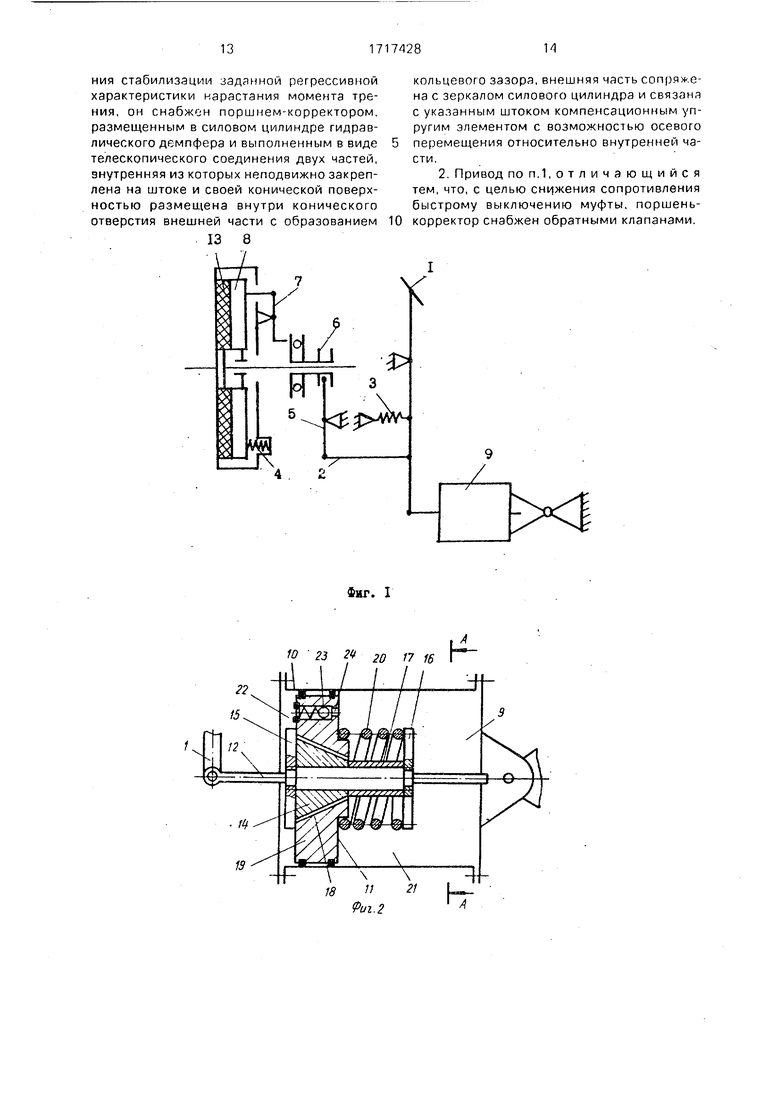

На фиг.1 приведена принципиальная схема предлагаемого привода управления муфтой сцепления; на фиг.2 - гидравлический демпфер с поршнем-корректором и его соединение с остовом и педалью сцепления, продольный разрез; на фиг.З - разрез А-А на фиг.2.

Привод управления муфтой сцепления транспортного средства (фиг.1) содержит, педаль 1 сцепления, через которую водитель управляет муфтой сцепления постоянно замкнутого типа, подпружиненную тягу 2, обеспечивающую при помощи своей оттяжной пружины 3 возвращение всех элементов привода в исходное положение, соответствующее включенному состоянию муфты, когда действие нажимных пружин 4 последней на привод прекращается, и связывающую педаль 1 сцепления с рычагом 5 выключения муфты, осуществляющим управляющее воздействие привода через отводку 6 и выжимные рычажки 7 на нажимной диск 8 муфты сцепления, гидравлический демпфер 9, создающий сопротивление включению муфты.

Гидравлический демпфер 9 (фиг.2 и 3) состоит из заполненного рабочей жидкостью и шарнирно закрепленного на неподвижном элементе транспортного средства силового цилиндра. 10 и размещенного в нем поршня-корректора 11, связанного со штоком 12. Силовой цилиндр 10 направляет движение поршня-корректора 11 и служит резервуаром для рабочей жидкости. Шарнирное закрепление силового цилиндра 10 предназначено устранять перекосы между ним и штоком 12, передающим силу сопротивления гидравлического демпфера 9 через педаль 1 и другие кинематически связанные с ней элементы привода и муфты сцепления нажимному диску 8.

Поршень-корректор 11 позволяет быстро выбирать зазоры между фрикционными дисками 13 (на фиг.1 только один фрикционный диск) и нажимным диском 8 и независимо от их износа и при любой величине

0 осевой жесткости обеспечивает способность демпфера 9 после выбора зазоров формировать нажимное усилие пружин 4 на диски 8 и 13 так, чтобы нарастание момента трения протекало по заданной регрессив5 ной характеристике. Поршень-корректор 11 выполнен в виде телескопического соединения двух частей, внутренняя часть 14 из которых с помощью ограничителей 15 и 16. и распорной втулки 17 жестко закреплена на

0 штоке 12 и своей конической поверностью с образованием кольцевого зазора 18 размещена внутри конического отверстия внешней части 19, которая сопряжена с зеркалом цилиндра 10 и посредством компенсацией

5 ного упругого элемента 20, представленного винтовой цилиндрической пружиной сжатия, связана со штоком 12. Кольцевой зазор 18 сообщает между собой полости 21 и 22 цилиндра 10, разделенные поршнем0 корректором 11. Выполнение поршня-корректора 11 в виде телескопического соединения двух частей 14 и 19 с образованием кольцевого зазора 18 между их коническими поверхностями позволяет при

5 осевом смещении их одной относительно другой изменять этот зазор и тем самым обеспечивать при формировании нажимного усилия на фрикционные диски 13 движение внешней части 19 поршня-корректора с

0 постепенным замедлением, что необходимо для получения регрессивной характеристики нарастания момента трения.

Ограничители 15 и 16 при помощи распорной втулки 17 жестко в осевом направ5 лении фиксируют внутреннюю часть 14 поршня-корректора относительно штока 12. Кроме того, ограничитель 16 служит опорой для компенсационного упругого элемента 20, а ограничитель 15 ограничи-.

0 вает осевое смещение внешней части 19 относительно внутренней 14, препятствуя полному выбору кольцевого зазора 18 и предотвращая тем самым возможное заклинивание конических поверхностей этих

5 частей.

Кольцевой зазор 18 предназначен для дросселирования жидкости, .перетекающей по нему из полости 22 в полость 21 при включении муфты, обеспечивая перепад давлений между этими полостями, создающий сопротивление перемещению поршня- корректора 11 в цилиндре 10.

Компенсационный упругий элемент 20 предназначен накапливать потенциальную энергию в процессе сжатия его внешней частью 19 поршня-корректора во время отставания этой части от внутренней части 14, происходящего при выборе зазоров между дисками 8 и 13 муфты сцепления в процессе ее включения, и отдавать ее по окончании выбора зазоров внешней части 19, способствуя устранению отставания от внутренней части 14, обеспечивая тем самым процесс сужения ко льцевого зазора 18 между коническими поверхностями этих частей.

В теле внешней части 19 поршня-корректора 11 установлены обратные клапаны 23, предназначенные открывать отверстия 24 для свободного перетекания жидкости из полости 21 в полость 22 в процессе выключения муфты и закрывать эти отверстия в процессе включения муфты.

Привод управления работает следующим образом. .

При выключении муфты (фиг.1 и 2) водитель воздействует на педаль 1. Движение последней передается штоку 12 и через ограничитель 15 обеим частям 14 и 19 поршня-корректора 11, смещая его относительно силового цилиндра 10 (на фиг.2 вправо). Поршень-корректор 11 при смещении вытесняет жидкость из полости 21 в полость 22. От небольшого напора жидкости обратные клапаны 23 открывают сквозные отверстия 24, через которые жидкость свободно перетекает, оказывая малое сопротивление перемещению поршня-корректора 11 в положение, соответствующее выключенному состоянию муфты.

В выключенном состоянии муфты сила управляющего воздействия, приложенная со стороны водителя к педали 1 сцепления, уравновешивает упругие силы нажимных пружин 4 и оттяжной пружины 3. Поршень- корректор 11 гидравлического демпфера 9 находится в крайнем правом на фиг.2 положении, а его внешняя часть 19 - в контакте с ограничителем 15. Между поверхностями трения дисков 8 и 13 в муфте сцепления имеют место зазоры.

При резком снятии с педали 1 силы управляющего воздействия нажимной диск 8 под действием упругих сил нажимных пружин 4 начинает с ускорением перемещаться, выбирая зазоры между поверхностями трения дисков 8 и 13.

Вместе с диском 8 начинают перемещаться связанные с ним кинематические через элементы 7,6,5,2,1 муфты и привода шток 12 и жестко закрепленные на нем внутренняя часть поршня-корректора 11 и ограничители 15 и 16 в гидравлическом демпфере 9. Причем к усилию нажимных пружин 4, передаваемому на элементы привода и де- 5 мпфера 9, добавляется усилие оттяжной пружины 3.

Внешняя часть 19 поршня-корректора 11 под напором жидкости, возникающим вследствие вытеснения ее из полости 22

10 внутренней частью 14, начинает смещаться в направлении, противоположном движению штока 12, сжимая компенсационный упругий элемент 20. размещенный между перемещающимися навстречу друг другу

5 внешней частью 19 и ограничителем 16, и испытывая со стороны этого упругого элемента возрастающее сопротивление. Через увеличивающийся при этом кольцевой зазор 18 часть вытесняемой жидкости из по0 лости 22 перетекает, дросселируя в полость 21, в результате между полостями создается перепад давлений - главный источник сопротивления перемещению поршня-коллектора 11 и связанных с ним элементов муфты

5 сцепления и привода, включая нажимной диск 8.

С увеличением кольцевого зазора 18 возрастает расход жидкости, перетекающей через него из полости 22 в полость 21,

0 что приводит к увеличению скоростей перемещения поршня-корректора 11 и связанных с ним элементов привода и муфты сцепления и таким образом к ускоренному выбору зазоров между дисками 8 и 13 муф5 ты. Увеличение скорости штока 12 вдемпфе ре 9 с одной стороны и постепенное

прекращение отставания внешней-части 19

поршня-корректора 11 от его внутренней

части 14, обусловленное возрастанием со0 противления сжатого компенсационного упругого элемента 20, приводит к увеличению силы сопротивления перемещению поршня-корректора 11 в демпфере 9, которая к концу выбора конструктивно заданных

5 зазоров в муфте сцепления уравновесит движущие силы нажимных пружин 4 и оттяжной пружины 3. Если действительные зазоры в результате износа фрикционных дисков 13 окажутся больше конструктивно

0 заданных, то нажимной диск 8 продолжит перемещение в сторону выбора зазоров с практически постоянной скоростью, которую он развил к моменту выбора конструктивно заданных зазоров, когда силы

5 сопротивления уравновесили движущие силы. При этом обе части 14 и 19 поршня-корректора 11 будут двигаться с практически постоянной скоростью как одно целое, не изменяя относительного положения друг друга и сохраняя тем самым постоянство

деформации сжатия компенсационного упругого элемента 20 до полного выбора зазоров между фрикционными дисками муфты, а жидкость, вытесняемая обоими частями 14 и 19 поршня-корректора из полости 22, будет перетекать, дросселируя, через установившийся кольцевой зазор 18 в полость 21,

По окончании выбора зазоров между дисками 8 и 13 муфты даже в случае их высокой осевой жесткости противодействие возникающей в демпфере 9 от перепада давлений в полостях 22 и 21 силы сопротивления полному сжатию фрикционных дисков 13 диском 8 под действием нажимных пружин 4 не прекращается. И хотя элементы муфты сцепления и привода, кинематически связанные между собой, включая нажимной диск 8 и шток 12с жестко закрепленными на нем внутренней частью 14 поршня-корректора 11 и ограничителями 15,16, практически прекращают перемещаться, темп сжатия фрикционных дисков 13. а следовательно, и нарастания момента трения в муф- те будет определяться скоростью продолжающегося осевого перемещения внешней части 19 поршня-корректора относительно его внутренней части 14 под.действием сжатого компенсационного упругого элемента 20, который свою потенциальную энергию, накопленную во время выбора зазоров между фрикционными дисками муфты, отдает внешней части 19 поршня- корректора, устраняя возникшее отстаивание ее от внутренней части 14. Перемещение внешней части 19 будет происходить с постепенным замедлением вследствие снижения усилия со стороны компенсационного упругого элемента 20, сжатие которого постепенно убывает, и сужения кольцевого зазора 18,через который жидкость, вытесняемая внешней частью 19, перетекает, дросселируя, из полости 22 в полость 21. Перемещение с уменьшающейся скоростью внешней части 19 поршня- корректора относительно его внутренней части 14 в процессе устранения возникшего отставания обеспечивает.регрессивно уменьшающееся сопротивление демпфера 9 и тем самым нарастание трения в муфте сцепления по заданной регрессивной характеристике.

Таким образом, независимо от износа фрикционных дисков 13 муфта сцепления после ныбора между ними зазоров нарастание момента трения будет происходить практически по неизменной регрессивной характеристике, следовательно, отпадает необходимость в частых регулировках

привода в процессе эксплуатации для поддержания стабильности регрессивной характеристики, что повышает его надежность.

Когда сопротивление демпфера 9 снизится до величины, равной силе оттяжной пружины 3, формирование нажимного усилия на фрикционные диски 13 закончится, а отводка 6 и все кинематически связанные с

ней элементы привода и гидравлического демпфера 9, кроме силового цилиндра 10, снова придут в движение в том же направлении под действием упругой силы оттяжной пружины 3 до образования зазора

между отводкой 6 и выжимными рычажками 7. Перемещение внешней части 1.0 поршня- корректора заканчивается, когда она доходит до упора в ограничитель 15.

Вследствие более высокой надежности

конструкций предлагаемого привода по сравнению с прототипом снижается трудоемкость обслуживания его при эксплуатации, так как отпадает необходимость в регулировках, направленных на восстановление заданной регрессивной характеристики нарастания момента трения, поскольку эта характеристика с износом фрикционных дисков муфты сцепления практически не меняется. Неизменность регрессивной характеристики нарастания момента трения при износе фрикционных дисков, обеспечиваемая предлагаемым приводом, замедляет процесс износа этих дисков, увеличивая срок их службы. Повышается компактность соединения демпфера с педалью сцепления по сравнению с прототипом, так как отпадает необходимость в стержнях с конусами, вмонтируемых в крышку цилиндра, и в их дополнительном

приводе, В предлагаемом приводе отпадает необходимость в такой операции, как точная регулировка положения поршня с отверстиями по отношению к стержням .с конусами.Требование кточности указанных

регулировок особенно возрастает в случае высокой осевой жесткости фрикционных дисков и их накладок.

Формула изобретения 01. Привод управления муфтой сцепления транспортного средства, преимущественно тяговых машин, содержащий педаль сцепления, связанную через подпружиненную тягу с рычагом выключения муфты, гид- 5 равлический демпфер, силовой цилиндр которого закреплен на неподвижном элементе транспортного средства, а шток шэр- нирно связан с педалью сцепления, отличающийся тем, что, с целью повышения надежности конструкции путем обеспечения стабилизации заданной регрессивной характеристики нарастания момента трения, он снабжен поршнем-корректором, размещенным в силовом цилиндре гидравлического демпфера и выполненным в виде телескопического соединения двух частей, внутренняя из которых неподвижно закреплена на штоке и своей конической поверхностью размещена внутри конического отверстия внешней части с образованием

13 8

Л

0

кольцевого зазора, внешняя часть сопряжена с зеркалом силового цилиндра и связана с указанным штоком компенсационным упругим элементом с возможностью осевого перемещения относительно внутренней части.

2. Привод по п. 1,отличающийся тем, что, с целью снижения сопротивления быстрому выключению муфты, поршень- корректор снабжен обратными клапанами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод управления муфтой сцепления транспортного средства | 1990 |

|

SU1749069A1 |

| ФРИКЦИОННАЯ МУФТА СЦЕПЛЕНИЯ | 1993 |

|

RU2091622C1 |

| ФРИКЦИОННАЯ МУФТА, АВТОМОБИЛЬ С ФРИКЦИОННОЙ МУФТОЙ, СЦЕПНОЙ АГРЕГАТ (ВАРИАНТЫ), СЦЕПНОЙ АГРЕГАТ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, УЗЕЛ ПРИВОДА | 1992 |

|

RU2128792C1 |

| Двойная фрикционная муфта сцепления | 1983 |

|

SU1237812A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРА В МЕХАНИЗМЕ ВЫКЛЮЧЕНИЯ ФРИКЦИОННОГО СЦЕПЛЕНИЯ | 1992 |

|

RU2068128C1 |

| ФРИКЦИОННАЯ МУФТА И УСТРОЙСТВО СЦЕПЛЕНИЯ | 1992 |

|

RU2238451C2 |

| ПРИВОД УПРАВЛЕНИЯ СЦЕПЛЕНИЕМ | 2007 |

|

RU2347695C1 |

| МУФТА МНОГОДИСКОВАЯ С ПНЕВМАТИЧЕСКИМ ПРИВОДОМ | 2005 |

|

RU2300028C2 |

| Муфта сцепления и привод ее управления | 1977 |

|

SU1004681A1 |

| Привод управления фрикционной муфтой | 1986 |

|

SU1388610A1 |

Фиг. Г

Li10 23 f 20 17 16 Г

-uM /

24

12

13

20

W

Фиг.З

| Привод управления муфтой сцепления транспортного средства | 1981 |

|

SU998153A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-03-07—Публикация

1990-02-20—Подача