ел

оэ J

ч|

со

дугообразную верхнюю поверхность по форме ГЦ 4. Для подъема ГЦ 4 на его корпусе установлено упорное кольцо 15. На перекрытии 1 установлены ГЦ 17 управления, штоки которых имеют горизонтальные захватные планки 18. На перекрытии 1 для установки концов штоков стоек 3 размещены направляющие 20, на конце которых выполнены упоры. На основании 2 для установки концов штоков ГЦ разворота выполнены упорные стаканы 22. Стойка 3 и ГЦ 17 размещены в проушинах 23 на осях 24. При этом ГЦ 17 управления и

ГЦ разворота связаны с ГП управления.

I

Один конец ГП установлен на перекрытии, а другой закреплен на корпусе ГЦ 17 и ГЦ разворота. Для перемещения ГЦ 4 в горизонтальной плоскости вдоль основания 2 в его заданей части выполнены пазы, в которых установлены ГЛ. Последние одним концом подвижно закреплены на основании 2, а другим - на оси в нижней части корпуса ГЦ 4. Для нормальной работы ГЦ 4 по перемещению конвейера в передней части основания 2 выполнен упорный выступ 14, передняя стенка которого выполнена вертикальной, а задняя - с уклоном. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для возведения искусственных целиков из блоков | 1987 |

|

SU1516606A1 |

| ЩИТОВАЯ КРЕПЬ | 1995 |

|

RU2079666C1 |

| Секция механизированной крепи | 1989 |

|

SU1643733A1 |

| Секция шахтной механизированной крепи | 1987 |

|

SU1573196A1 |

| Механизированная крепь сопряжения | 1983 |

|

SU1143852A1 |

| СПОСОБ КРЕПЛЕНИЯ И УПРАВЛЕНИЯ КРОВЛЕЙ В ОЧИСТНОМ ЗАБОЕ, КРЕПЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА, МЕХАНИЗМ ТЕЛЕСКОПИЧЕСКОЙ ЗАТЯЖКИ ЗАЗОРОВ ПО КРОВЛЕ И ЗАВАЛУ, СОЕДИНЕНИЕ ОСНОВАНИЙ СЕКЦИЙ, НАПРАВЛЯЮЩАЯ БАЛКА КРЕПИ, МЕХАНИЗМ РАСПОРА СЕКЦИЙ КРЕПИ, МЕХАНИЗМ СКЛАДЫВАНИЯ КРЕПИ, КОЗЫРЕК ПЕРЕКРЫТИЯ КРЕПИ | 2001 |

|

RU2200843C2 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ ДОЛИНСКОГО МКД, СИСТЕМА УПРАВЛЕНИЯ КРЕПЬЮ, МЕЖСЕКЦИОННАЯ ЗАТЯЖКА КРЕПИ, ГИДРОСИСТЕМА КРЕПИ | 1999 |

|

RU2181842C2 |

| Механизированная крепь | 1973 |

|

SU748012A1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ СОПРЯЖЕНИЯ ЛАВЫ СО ШТРЕКОМ | 2005 |

|

RU2287060C1 |

| Механизированная крепь сопряжения для спаренных лав | 1986 |

|

SU1434116A2 |

Изобретение относится к разработке, преимущественно, тонких пластов полезных ископаемых. Цель - расширение эксплуатационных возможностей за счет обеспечения непрерывной работы в случае выхода из строя стоек крепи или гидроцилиндра (ГЦ) передвижки. Секция механизированной крепи включает связанные гидростойками 3 перекрытие 1 и основание 2, ГЦ 4 передвижки, шарнирно связанный одним концом с основанием 2, и дополнительные ГЦ разворота, связанные с перекрытием 1. Установлен ГЦ 4 на основании 2 в пазу 9 и управляется по высоте двумя гидропатронами (ГП) 10 вертикального перемещения. При этом ГП 10 установлены под ГЦ 4 и имеют дугообразную верхнюю поверхность по форме ГЦ 4. Для подъема ГЦ 4 на его корпусе установлено упорное кольцо 15. На перекрытии 1 установлены ГЦ 17 управления, штоки которых имеют горизонтальные захватные планки 18. На перекрытии 1 для установки концов штоков стоек 3 размещены направляющие 20, на конце которых выполнены упоры. На основании 2 для установки концов штоков ГЦ разворота выполнены упорные стаканы 22. Стойка 3 и ГЦ 17 размещены в проушинах 23 на осях 24. При этом ГЦ 17 управления и ГЦ разворота связаны с ГП управления. Один конец ГП установлен на перекрытии, а другой закреплен на корпусе ГЦ 17 и ГЦ разворота. Для перемещения ГЦ 4 в горизонтальной плоскости вдоль основания 2 в его задней части выполнены пазы, в которых установлены ГП. Последние одним концом подвижно закреплены на основании 2, а другим - на оси в нижней части корпуса ГЦ 4. Для нормальной работы ГЦ 4 по перемещению конвейера в передней части основания 2 выполнен упорный выступ 14, передняя стенка которого выполнена вертикальной, а задняя - с уклоном. 6 ил.

Изобретение относится к разработке преимущественно тонких пластов полезного ископаемого и предназначено для обеспечения непрерывной выемки угля на период добычных смен в случае выхода , из строя одного или нескольких гидравлических элементов крепи (стоек и толкателя конвейера).

Целью изобретения является расширение эксплуатационных возможностей за счет обеспечения непрерывной работы в случае выхода из строя стоек крепи или гидроцилиндра передвижки.

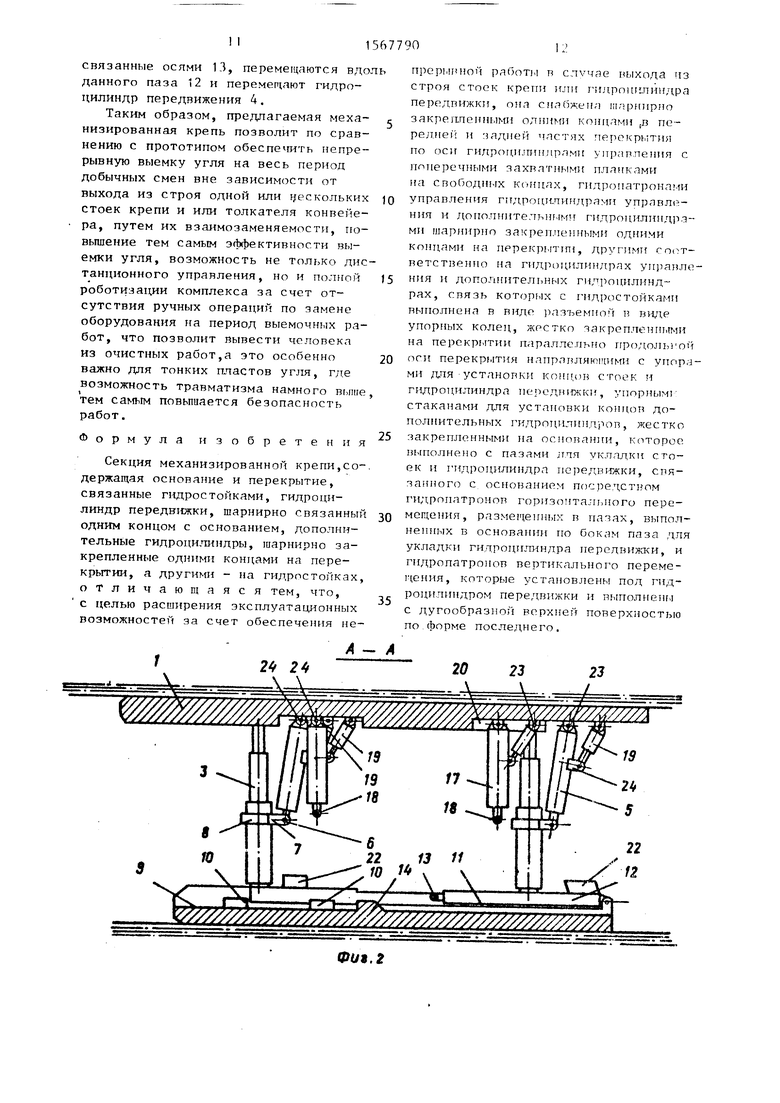

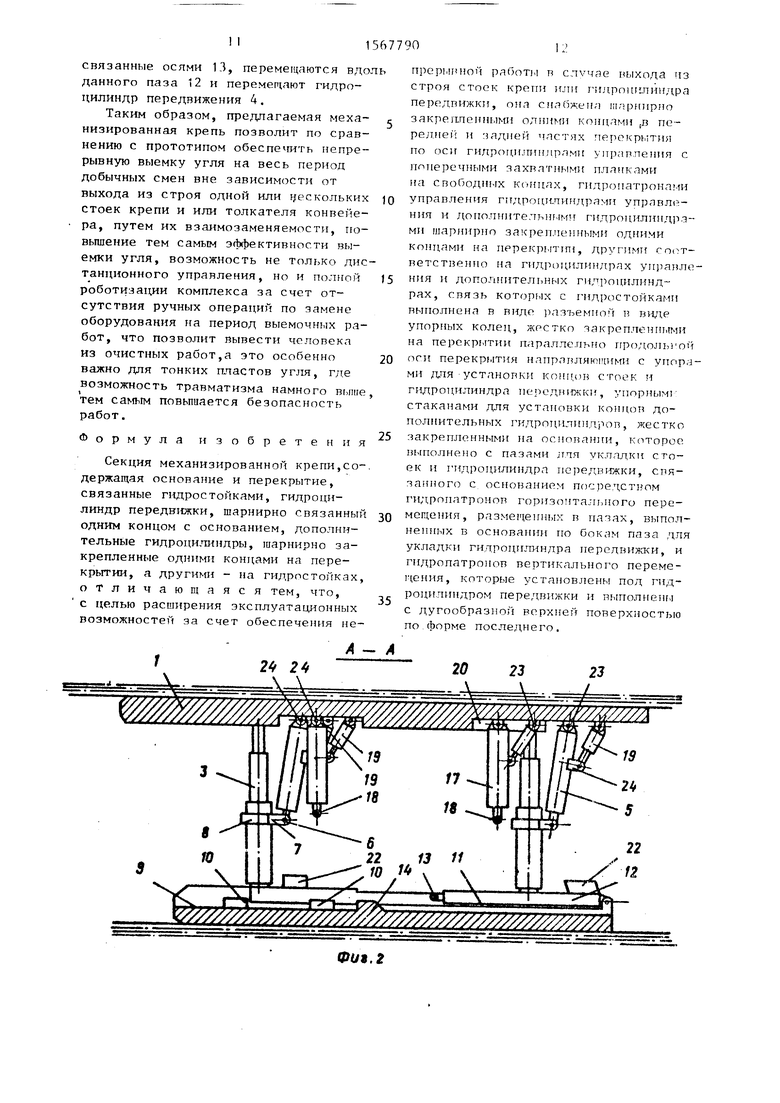

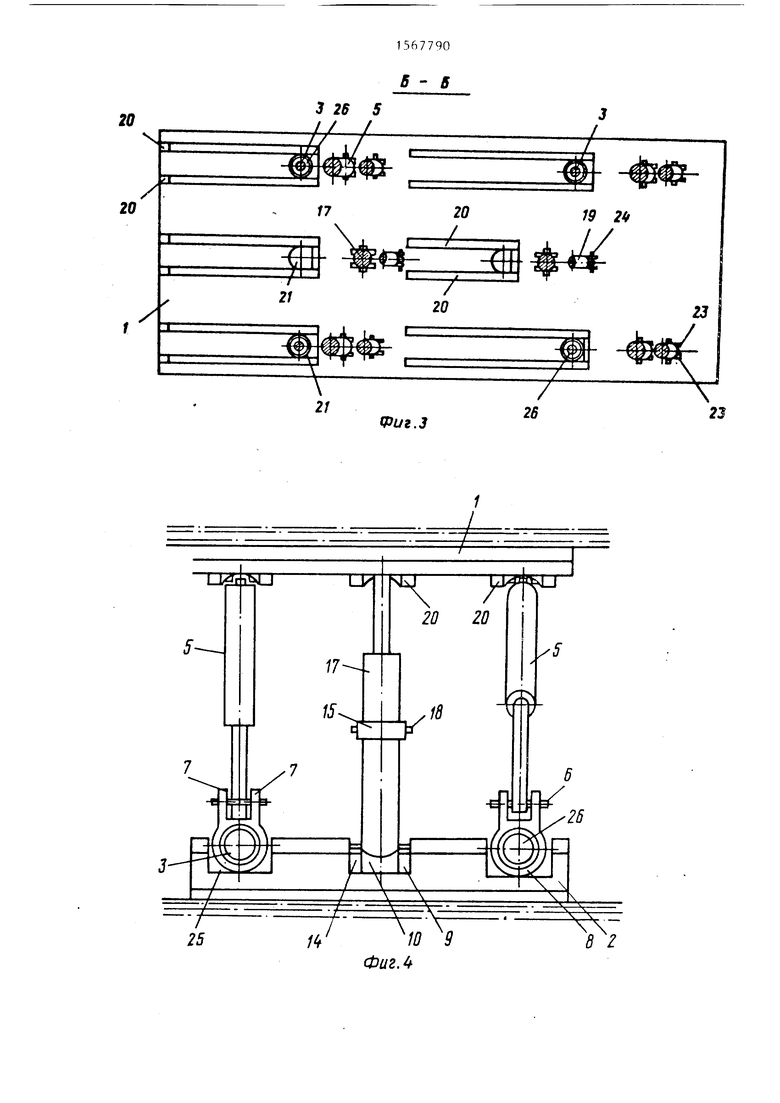

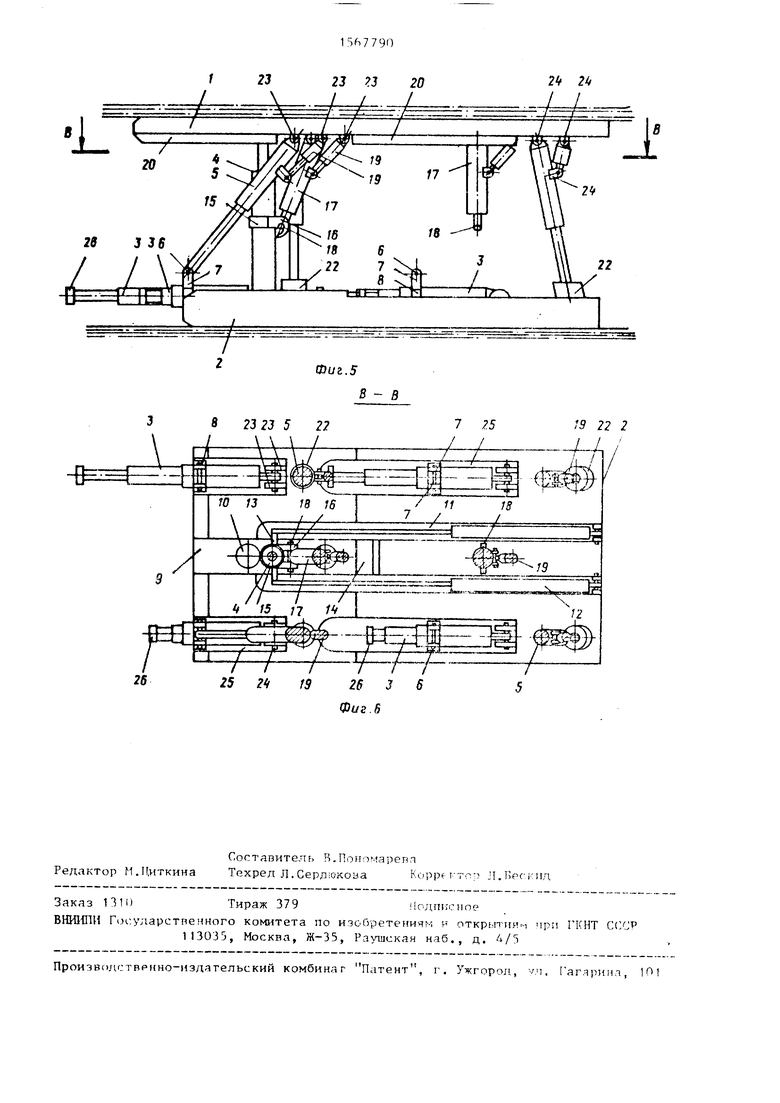

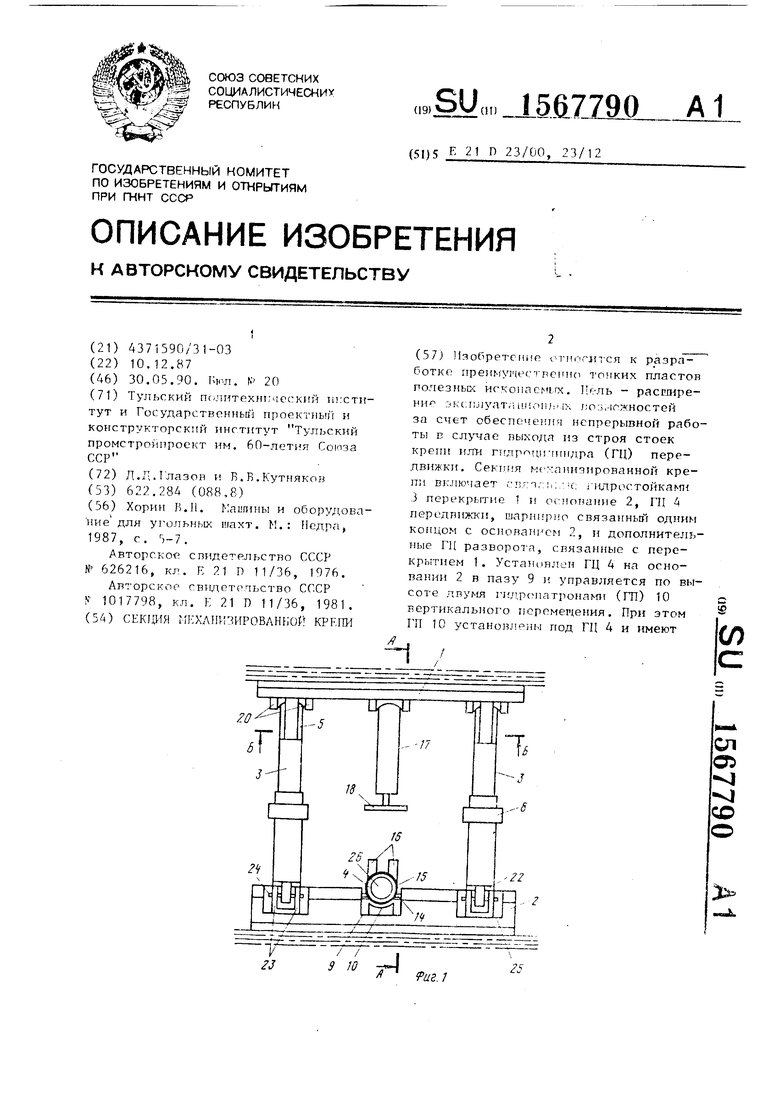

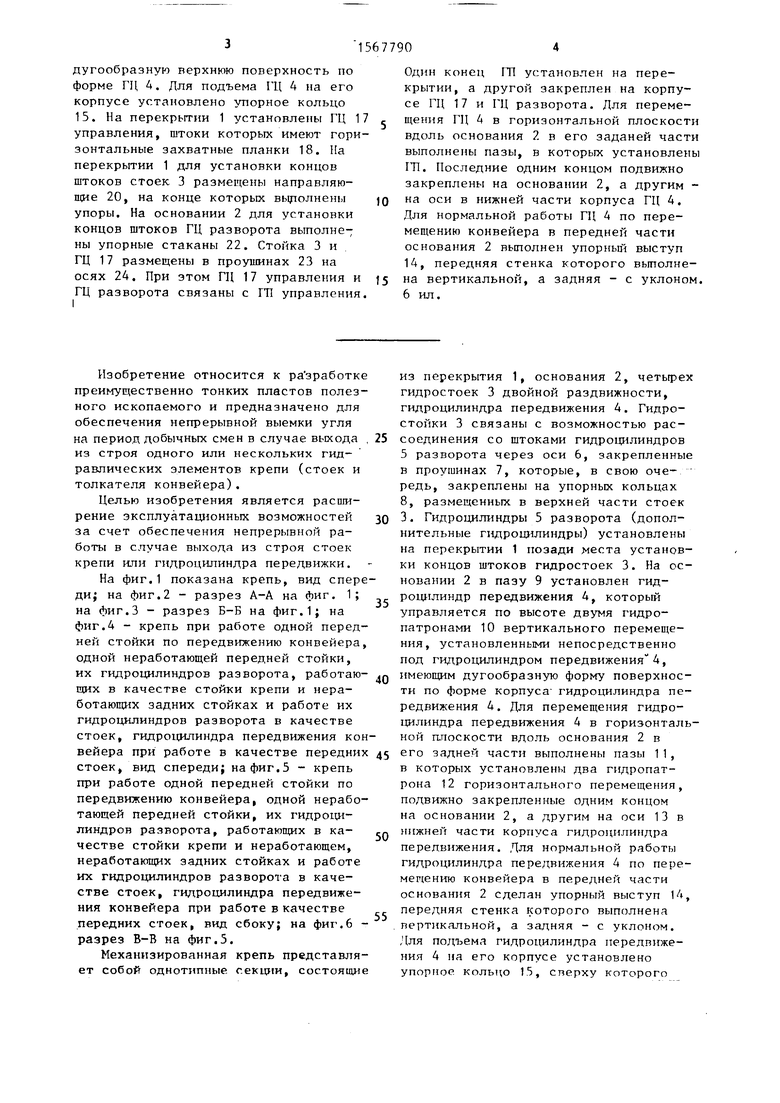

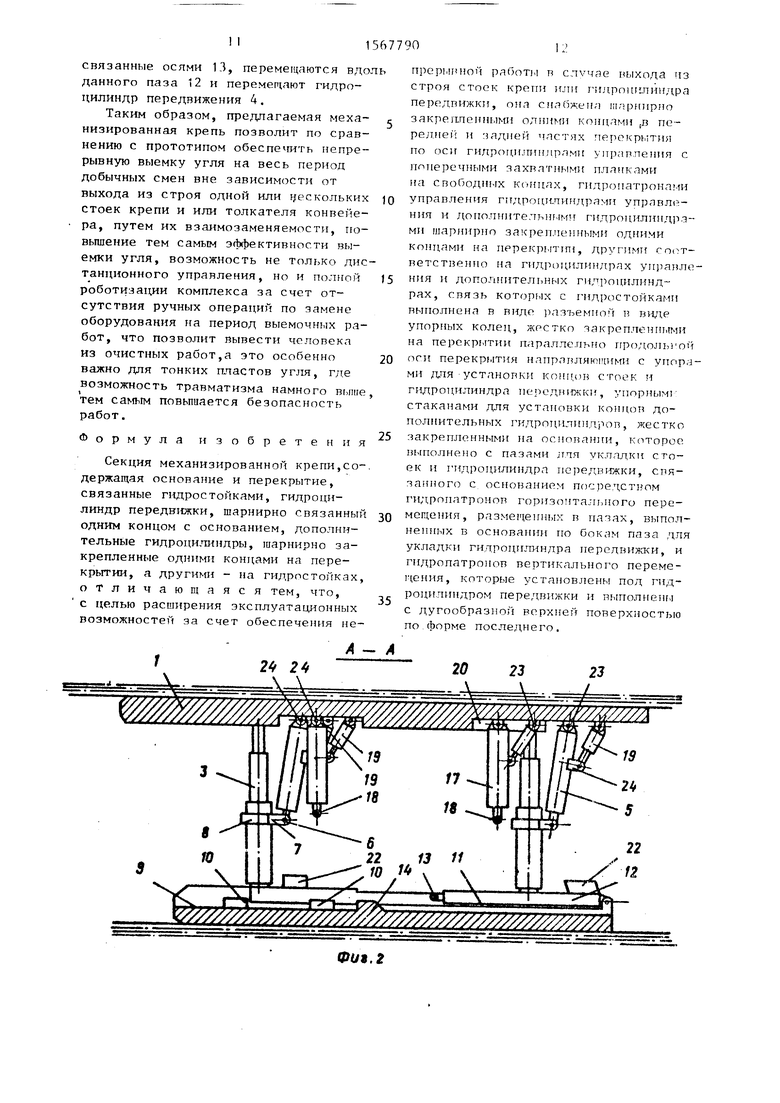

На фиг.1 показана крепь, вид спереди; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - крепь при работе одной передней стойки по передвижению конвейера, одной неработающей передней стойки, их гидроцилиндров разворота, работаю- щих в качестве стойки крепи и неработающих задних стойках и работе их гидроцилиндров разворота в качестве стоек, гидроцилиндра передвижения конвейера при работе в качестве передних стоек, вид спереди; на фиг.5 - крепь при работе одной передней стойки по передвижению конвейера, одной неработающей передней стойки, их гидроцилиндров разворота, работающих в ка- честве стойки крепи и неработающем, неработающих задних стойках и работе их гидроцилиндров разворота в качестве стоек, гидроцилиндра передвижения конвейера при работе в качестве передних стоек, вид сбоку; на фиг.6 - разрез В-В на фиг.З.

Механизированная крепь представляет собой однотипные секции, состоящие

5

0

Q 5 Q

5

из перекрытия 1, основания 2, четырех гидростоек 3 двойной раздвижности, гидроцилиндра передвижения 4. Гидростойки 3 связаны с возможностью рассоединения со штоками гидроцилиндров 5 разворота через оси 6, закрепленные в проушинах 7, которые, та свою очередь, закреплены на упорных кольцах 8, размещенных в верхней части стоек 3. Гидроцилиндры 5 разворота (дополнительные гндроцилиндры) установлены на перекрытии 1 позади места установки концов штоков гидростоек 3. На основании 2 в пазу 9 установлен гидроцилиндр передвижения 4, который управляется по высоте двумя гидропатронами 10 вертикального перемещения, установленными непосредственно под гидроцилиндром передвижения 4, имеющим дугообразную форму поверхности по форме корпуса гидроцилиндра передвижения 4. Для перемещения гидроцилиндра передвижения 4 в горизонтальной плоскости вдоль основания 2 в его задней части выполнены пазы 11, в которых установлены два гидропатрона 12 горизонтального перемещения, подвижно закрепленные одним концом на основании 2, а другим на оси 13 в нижней части корпуса гидроцилиндра передвижения. Для нормальной работы гидроцилиндра передвижения 4 по перемещению конвейера в передней части основания 2 сделан упорный выступ 14, передняя стенка которого выполнена вертикальной, а задняя - с уклоном. Для подъема гидроцилиндра передвижения 4 на его корпусе установлено упорное кольцо 15, сверху которого

5П

выполнены две вертикальные ГФОУШИ- ны 16, имею:цие прорези со стороны выработанного пространства, а в пе- ррдней и задней части перекрытия 1 , вдоль его продольной оси установлены два вертикальных гндроцтиндра управления 17, ня конце штоков которых сделаны горизонтальные захватные планки 18, укрепленные перпендикулярно оси движения гидроцилинд- ра передвижения 4. Гидроцилиндры 17 и гидроцилиндры 5 разворота связаны гидропатронами 19 управления, один конец которых установлен ча перекрытии 1 позади указанных элементов гидравлики, а второй закреплен непосредственно на корпусе указанных злемен- тов. На перекрытии 1 для установки концов щтоков стоек 3 и конца штока гидроцилиндра передвижения 4 разметены направляю-0ie 20, на конце которых выполнены упоры 21, На основании 2 для установки концов штоков гидроцилиндров 5 разворота выполнены упорные стаканы 22. Все стойки 3, гидроцилиндры 17 и остальные ппраяличес- кие элементы рлччегцены в проушинах 2 на осях 24. 1ля нормально работы секции крепи при горизонтальном положении стоек 3 п основании 2 сделаны пази 25. Направляющие 20 расположены нт перекрытии 1 в два ряда тремя пар сдельными линиями. Крайние направляющие 20 предназначены для концов штоков стоек 3, а средние направляющие 20 - дпя конца штока толкателя конвейера 4.Первый ряд направляю- 1цих 20 для штоков стоек 3 начинается у передней кромки перекрытия 1 и заканчивается пере; гидроцилиндрами 5 разворота данных стоек 3 упорами 21, а направляющие 20 для конца штока гидроцилиндра передвижения 4 заканчиваются перед первым гидроцилиндром 17, упором 21. Второй ряд направпяющих 20 начинается за передними гидроцилиндрами 5 разворота для передних стоек 3 и заканчивается перед задними гидроцилиндрами 5 разворота упорами 21. Направляющие 20 для конца штока гидроци.тиндра пе- редвиж ния 4 начинаются позади первого гидропилиндра 17 (если считать от забоя) и идут параллельно крайним направляющим 20 до второго гидро- цилиндра 17 и заканчиваются также упором 21, причем данные направляющие 20 так ЖР, как и гидроцилиндр 17,

5

77406

размещены вдочь пполольнпи оси перекрытия 1. Для нормальной работы стоек 3 и гидропичиндра передвижения 4 по поддержанию перекрытия 1 на концах их штоков установлены упорные башмаки 26.

Работа осуществляется следующим образом.

IQ При нормальной работе крепи стойки 3 работают по поддержанию перекрытия 1, контактируя концами штоков, на которые надеты упорные башмаки 26 с упорами 21, а гндроцилиндр 4 ботает по перемещению конвейера,

находясь в горизонтальном положении, распираясь в упорный выступ 14. При выходе из строя одной из стоек 3, она выводится из зацепления упорным

20 башмаком с упором 21, в поршневую полость гидрогипиндра 5 разворота подается давлениеу гидропатрон 19 связанный с ним, ставится в плавающее положение для отслеживания дви25 жения гидроцилнндра 5 разворота, который опускает стойку 3, вышедшую из строя, на основание 2 в паз 25, разворачивая ее и разворачиваясь сам вокруг осей 24 в проушинах 23, и

30 вокруг оси 7 п проушинах 6 на упорном кольце 8, размещенном на корпусе стойки 3.

Упорное кольцо 8 на стойке 3, на котором сделаны проушины 7 с осью 6,

35 выполнены с целью воспринятня нагрузок, возникающих от воздействия гид- роцилиндров 5 разворота на корпус стойки ). После укладки стойки 3 в паз 25 в основании 2 шток гидроци40 линдра 5 разворота выводится из зацепления гидропатроном 19 с осью 6, в штоковую полость гидроцилиндра 5 разворота подается давление, он подтягивает шток, чтобы не мешал при

45 развороте, и гидропатрон 19 разворачивает его до вертикального пол.о- жения, после чего подается давление в поршневую полость данного гидроцилиндра 5 разворота и он опускает

0 шток в упорньгй стакан 22.

Данная технология опускания одинакова как для задних, так и для передних стоек 3 с тем отличием,что гидропатрон 19 не разворачивает гид5 роцилиндр 5 разворота в вертикальное положение, а неско п,ьо отводит его назад, после чего 1,аннпч гидроцилиндр 5 разворота устанавливает шток в упорный стакан 22. }тп сделано для

того,чтобы не было складывания секции крепи, поскольку между элементами отсутствует жесткая связь, а данная конструкция в расположении гид- роцилиндров 5 разворота 7, задних и передних стоек 3, когда они работают по поддержанию кровли, предохраняет секцик от складывания.

Подобным образом, стойка 3 опускается и при необходимости передвижения конвейера при выходе из строя гидроцилиндра передвижения 4 или при работе его по поддержанию кровли, причем при работе стойки 3 по передвижению конвейера она может временно опускаться, поднимаясь после процесса передвижения. В этом случае работа гидроцилиндра 5 разворота по поддержанию кровли может осуществляться без рассоединения с осью 6,поскольку определенная несущая способность системы ось 6 - стойка 3 - гидроцилиндр 5 разворота сохраняется. По передвижению конвейера могут работать обе передние стойки 3 вне зависимости от их расположения на основании 2, а при необходимости и обе сразу. В этом случае их функции по работе с перекрытием 1 принимают на себя гидроцилиндры 5 разворота.

Подъем стоек 3 осуществляется следующим образом. В штоковую полость гидроцилиндра 5 разворота подается давление, и он поднимает шток из упорного стакана 22. После этого давление подается в поршневую полость гидропатрона 19, который разворачивает гидроцилиндр 5 разворота, в порш- невую полость которого вновь подается давление, и он выдвигает шток и таким образом входит во взаимодействие с осью 6 в проушинах 7. Сразу после этого давление начинает пода- ваться в штоковую полость гидроцилиндра разворота 5, который, втягивая шток, взаимодействует через ось 6 в проушинах 7 с упорным кольцом 8 надетым на стойку 3, и тем самым под- нимает ее к перекрытию 1. Во время подъема стойки 3 в ее поршневую полость начинает подаваться давление, она выдвигая , шток по мере подъема, входит его концом в контакт с направляющими 20, после чего перемещается с активным подпором вдоль направляющих 20 под воздействием гидроцилиндра разворота 5 до контакта упорного

башмака 26 с упором 21 на перекрытии 1. После этого работа прекращается .

В случае неисправности обеих стоек 3 и одного из гидроцилиндров разворота 5 (стойки стоят рядом на основании 2) или при увеличении горного давления и необходимости в связи с этим усиления поддерживающих элементов перекрытия 1 по поддержанию кровли устанавливается гидроцилиндр передвижения 4. Если необходимо поддержат ь переднюю часть перекрытия 1, подается давление в поршневую полость гидропатрона 19, который выдвигая шток, поворачивает гидроцилиндр 17 с захватной планкой 18 на конце штока, последний выдвигается под действием давления, подающегося в поршневую полость гидроцилиндра 17 В результате этого захватная планка 18 входит в проушины 16, установленные на упорном кольце 15 на корпусе гидроцилиндра передвижения конвейера 4. После того как захватная планка 18 вошла в проушины 16, перемещение гидроцилиндра 17 прекращается, гидроплтрон 19 ставится в плавающее положение, в штоковую полость гидроштиндра 17 подается давление и он, втягивая шток, начинает поднимать гидроцилиндр 4, разворачивая его вокруг захватной планки 18 в проушинах 16, установленных на корпусе гидроцилиндра 4. Во время подъема давление начинает подаваться в поршневую полость гидроцилиндра передвижения 4 таким образом, чтобы конец штока вошел с направляющими 20 в контакт, после чего он начинает с активным подпором перемещаться вдоль него под действием гидроцилиндра 17. Во время подъема он разворачивается в нижней части вокруг осей И за которые закреплены концы штоков гидроиатронов 12. После того как упорный башмак 26 на конце штока гидроцилиндра 4 входит в контакт с упором 21, движение прекращается и гидроцилиндр передвижения 4 работает по поддержанию кровли.

В случае, если необходимо поддержать перекрытие 1 в задней части, порядок подъема гидроцилиндра передвижения 4 несколько иной. В этом случае подается давление в гидропатроны 10, которые приподнимают гидроцилиндр передвижения 4 над упорным

лыступом 14, после этого давление подлетел в штоковые части гидропатронов 12, подтягивающих за оси 13, установленные в нижней части толкателя конвейера 4, в сторону выработанного пространства. Одновременно с этим подастся давление в поршневую полость гидропатрона 19, разворачивающего гидроцилиндр 17 с захватной планкой 18, установленный в задней части перекрытия 1. Во время разворота гидроцилиндра 17 в его поршневую полость подается давление и он начинает выдвигать шток с установленной на конце захватной планкой 18 до ее встречи с проушинами 16, установленными на упорном кольце 15 на корпусе гидроцилиндра 4. После этого выдвижение штока гидроцилиндра 17 прекращается, останавливается передвижение гидроцилиндра 4 и прекращается разворот самого гидроцилиндра 17 Сразу после завершения данных операций, давление начинает подаваться в штоконую полость гидроцилиндра 17, который, воздействуя захватной планкой 18 с проушинами 16 на упорном кольце 15 на корпусе гидроцилнндра 4 начинает поднимать его верхнюю часть к перекрытию 1. В процессе подъема гидроцилиндр передвижения 4 начинает выдвигать шток с упорным башмаком 26 до контакта с направляющими 20, затем передвигается вдоль них с активным подпором до встречи с упором 21, после чего движение прекращается. На весь период подъема гидроцилиндра передвижения конвейера 4 гидропатрон 1 ставится :я в плавающее положение для отслеживания перемещения гидроцилиндра 17, с которым он связан. Во время подъема гидроцилиндр передвижения 4 разворачивается вокруг осей 13, закрепленных в нижней части его корпуса, и поворачивает гидропатрон 12, связанный с ними.

Опускание гидроцилиндра 4 производится для обоих случаев идентично за исключением заключительных операций. Начинается опускание с того, что снимается распор с гицроцилиндра передвижения 4, в его штоковую полость подается давление и конец штока с упорным башмаком 26 выходит из зацепления с упором 21 на перекрытии 1. Сразу после этого подается давление в поршневую полость гидроцилиндра 17, который, выдвигая шток

10

15

0

5

0

5

0

5

0

5

с захватной планкой 18, опускает гидроцилиндр 4 на основание 2 в паз 9. После того как гидроцилиндр передвижения 4 ляжет л паз 9 основания 2, подается давление в штоковую полость гндропатрона 19, который, разворачивая гидроцилиндр 17, выводит захпат- ную планку 18 из зацепления с проушинами 16, после чего подается давление в штоковую часть гидроцилиндра 17, и таким образом, с одновременным разворотом гидроцилиндра 17 происходит втягивание его штока с захватной планкой н конце. После принятия вертикального положения данный цикл работ прекращается.

В случае работы гидроцилиндра передвижения 4 в качестве задних стоек 3 цикл работ после укладки его в паз 9 основания 2 продолжается. После этого подается давление в поршневые полости гидропатронов 12,которые, воздействуя на гидроцилиндр передвижения 4 через оси 13, перемещает его в переднюю часть основания 2 до тех пор, пока не будет пройден упорный выступ 14 нижней частью гидроцилиндра 4. Одновременно с его движением захватывающая планка 18, находящаяся в проушинах 16, выходит из них, и после этого осуществляются подъем и разворот гидроцилиндра 17 как описано выше, а гидроцилиндр передвижения 4 после прохождения упорного выступа 14 останавливается (в поршневые полости гидропатроноя 12 прекращена подача давления), снимается давление с гидропатронов 10, и они опускают гидроцилиндр передвижения 4 ниже верхней части упорного выступа 14, после чего подается давление в штоковые полости гидропатрона 12, которые, подтягивая назад гидроцилиндр 4, распирают его в упорный выступ 14 для нормальной работы по передвижению конвейера. После этого работы прекращаются.

В случае аварийной ситуации гидроцилиндры 17 могут работать по поддержанию кровли некоторое время, распи- раясь штоками с захватными планками 18 в- основание 2 в паз 9.

Гидроцилиндр передвижения 4 выбирается с расчетом несущей способности двух стоек крепи. Пазы 11, расположенные по бокам паза 9 на основании 2, предназначены дчя размещения гидропатронов 12, штоки которых,

связанные осями 11, перемещаются вдол данного паза 12 и перемещают гидро- цилиндр передвижения 4.

Таким образом, предлагаемая меха- низированная крепь позволит по сравнению с прототипом обеспечить непрерывную выемку угля на весь период добычных смен вне зависимости от выхода из строя одной или нескольких стоек крепи и или толкателя конвейера, путем их взаимозаменяемости, повышение тем самым эффективности выемки угля, возможность не только дистанционного управления, но и полной роботизации комплекса за счет отсутствия ручных операций по замене оборудования на период выемочных работ, что позволит вывести человека из очистных работ,а это особенно важно для тонких пластов угля, где

возможность травматизма намного выше тем самым повышается безопасность работ.

Формула изобретения

Секция механизированной крепи,содержащая основание и перекрытие, связанные гидростойками, гидроцилиндр передвижки, шарнирно связанный одним концом с основанием, дополнительные гидроцилиндры, шарнирно закрепленные одними концами на перекрытии, а другими - на гидростойках, отличаю щаяся тем, что, с целью расширения эксплуатационных возможностей за счет обеспечения не5 0

5

0

5

прерывной работы в стучае выхода чз строя стоек кропи или гидроинпиндра передвижки, она сна (жена шарнирно закрепленными одними концами ,в передней и задней частях перекрытия по оси гилроцшппшрами управления с поперечными захватными ппанками на свободных концах, гидропатронами управ пения гидроципиндрами управления и допошгитетьнмм гидроцилиндрт- ми шарнирно закрепленными одними концами на nepeicpi п ии , другими соответственно на гидроцилиндрах управления и дополнительных гидроцилнчд- рах, связь которых с гидростоиками выполнена в виде разъемной в виде упорных колец, жестко чакрепче иными на перекрытии параллепьно продольной оси перекрытия направляющими с упорами для установки концов стоек ч гидроцилиндра передвижки, упорным стаканами для установки концов дополнительных гидроцилшпров, жестко закрепленными на основании, которое выполнено с пазами лчп укплдки стоек и гидроцилиндра передвижки, связанного с основанием посредством гидропатронов горизонтального перемещения, размещенных в патах, выполненных в основании по бокам паза для укладки гитроцилиндра передвижки, и гидропатронов вертикального перемещения, которые установлены под гид- роцитиндром передвижки и выполнены с дугообразной верхней поверхностью по форме последнего.

А - А

Фиъ.2

о сг р г-

1

123

4

23 J 20 I J --J-

Фиг.5

26

Фиг. 6

2b 2b

.

| Хорин В.Н | |||

| Машины и оборудование для угольных шахт | |||

| М.: Недра, 1987, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Механизированная крепь сопряжения | 1976 |

|

SU626216A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Крепь сопряжения | 1981 |

|

SU1017798A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-30—Публикация

1987-12-10—Подача