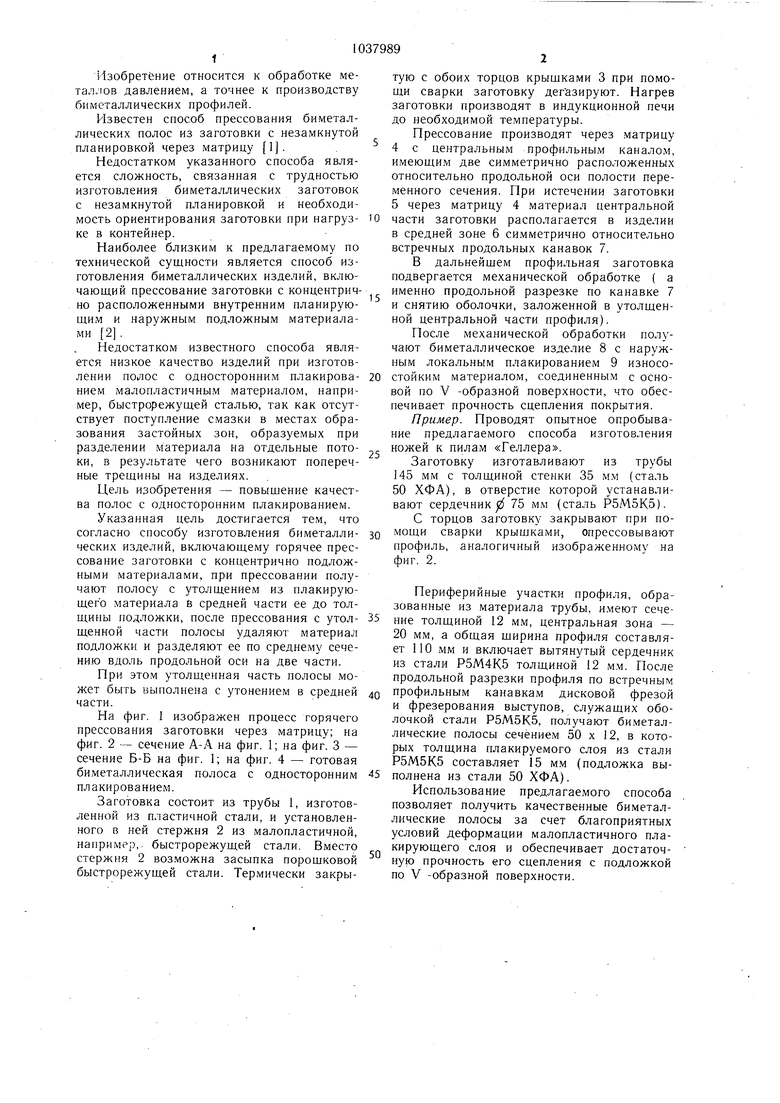

Изобретение относится к обработке металлов давлением, а точнее к производству биметаллических ирофилей. Известен способ прессования биметаллических полос из заготовки с незамкнутой планировкой через матрицу 1. Недостатком указанного способа является сложность, связанная с трудностью изготовления биметаллических заготовок с незамкнутой планировкой и необходимость ориентирования заготовки при нагрузке в контейнер. Наиболее близким к предлагаемому по технической сущности является способ изготовления биметаллических изделий, включающий прессование заготовки с концентрично расположенными внутренним планирующим и наружным подложным материалами 2 . Недостатком известного способа является низкое качество изделий при изготовлении полос с односторонни.м плакированием малопластичны.м материалом, например, быстрорежущей сталью, так как отсутствует поступление смазки в .местах образования застойных зон, образуемых при разделении материала на отдельные потоки, в результате чего возникают поперечные трещины на изделиях. Цель изобретения - повышение качества полос с односторонним плакированием. Указанная цель достигается тем, что согласно способу изготовления биметаллических изделий, включающему горячее прессование заготовки с концентрично подложными материалами, при прессовании получают полосу с утолщение.м из плакирующего материала В средней части ее до толщины подложки, после прессования с утолщеннои части полосы удаляют материал подложки и разделяют ее по среднему сечению вдоль продольной оси на две части. При этом утолщенная часть полосы может быть выполнена с утонением в средней части. На фиг. 1 изображен процесс горячего прессования заготовки через матрицу; на фиг. 2 -- сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - готовая биметаллическая полоса с односторонним плакированием. Заготовка состоит из трубы 1, изготовленной из пластичной стали, и установленного в ней стержня 2 из малопластичной, например,- быстрорежущей стали. Вместо стержня 2 возможна засыпка порошковой быстрорежущей стали. Термически закрытую с обоих торцов крышками 3 при помощи сварки заготовку дегазируют. Нагрев заготовки производят в индукционной печи до необходимой температуры. Прессование производят через .матрицу 4с центральным профильны.м каналом, имеющи.м две симметрично расположенных относительно продольной оси полости переменного сечения. При истечении заготовки 5через матрицу 4 материал центральной части заготовки располагается в изделии в средней зоне 6 симметрично относительно встречных продольных канавок 7. В дальнейшем профильная заготовка подвергается механической обработке ( а именно продольной разрезке по канавке 7 и снятию оболочки, заложенной в утолщенной центральной части профиля). После механической обработки получают биметаллическое изделие 8 с наружны.м локальным плакированием 9 износостойким материалом, соединенным с основой по V -образной поверхности, что обеспечивает прочность сцепления покрытия. Пример. Проводят опытное опробывание предлагаемого способа изготовления ножей к пилам «Геллера Заготовку изготавливают из трубы 145 мм с толщиной стенки 35 мм (сталь 50 ХФА), в отверстие которой устанавливают сердечник j2 75 мм (сталь Р5М5К5). С торцов заготовку закрывают при помощи сварки крышками, спрессовывают профиль, аналогичный изображенному на фиг. 2. Периферийные участки профиля, образованные из материала трубы, имеют сечедие толщиной 12 мм, центральная зона - 20 мм, а общая щирина профиля составляет ПО мм и включает вытянутый сердечник из стали Р5М4К5 толщиной 12 мм. После продольной разрезки профиля по встречным профильным канавкам дисковой фрезой и фрезерования выступов, служащих оболочкой стали Р5М5К5, получают биметаллические полосы сечением 50 х 12, в которых толщина плакируемого слоя из стали Р5М5К5 составляет 15 мм (подложка выполнена из стали 50 ХФА). Использование предлагаемого способа позволяет получить качественные биметаллические полосы за счет благоприятных условий деформации малопластичного плакирующего слоя и обеспечивает достаточную прочность его сцепления с подложкой по V -образной поверхности.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2654398C2 |

| Способ изготовления биметаллических изделий | 1977 |

|

SU733756A1 |

| Способ изготовления биметаллического формообразующего инструмента | 1978 |

|

SU725775A1 |

| Способ изготовления биметаллических изделий | 1977 |

|

SU659345A1 |

| Заготовка для изготовления гравюр биметаллических штамповых вставок и матриц | 1979 |

|

SU871985A1 |

| Способ изготовления составных дисков | 1986 |

|

SU1416239A1 |

| Способ изготовления биметаллического режущего инструмента | 1977 |

|

SU632488A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ЗАГОТОВКИ | 1994 |

|

RU2071891C1 |

| Заготовка для изготовления матриц с плакирующим слоем | 1977 |

|

SU703174A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, Вх„-1ючающий горячее прессование заготовки с концентрично расположенными внутренним плакирующим и наружным подложным материалами, отличающийся тем, что, с целью повышения качества изделий, при прессовании получают полосу с утолщением из плакирующего материала в средней части ее до толщины подложки, после прессования с утолщенной части полосы удаляют материал подложки и разделяют ее по среднему сечению вдоль продольной оси на две части. 2. Способ по п. 1, отличающийся тем, что, с целью упрощения разделения полосы на две части, при прессовании утолщенную часть полосы выполняют с утонением в средней части-. (Л 00 1 со ос со

1 G S

Б-Б

Риг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Голованенко С | |||

| А | |||

| и Меандров Л | |||

| В | |||

| Производство биметаллов | |||

| М., «Металлургия, 1966, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| НАВИГАЦИОННО-РАДИОЛОКАЦИОННАЯ СИСТЕМА РАДИОЗОНДИРОВАНИЯ АТМОСФЕРЫ | 2022 |

|

RU2805163C1 |

Авторы

Даты

1983-08-30—Публикация

1982-04-07—Подача