Посредством трубки, служащей контактом для нагревания, перед закалкой,электрическим током проволоки, идущей через ролик, являющийся вторым контактом, имеется в виду производить термическую обработку кардной проволоки током. С целью закалки в масле протягиваемой накаленной проволоки, трубка наполняется поступающим из резервуара машинным маслом, а нагревание проволоки для отпуска производится включением в электрическую цепь другого ряда роликов, один из которых нижней своей частью погружен в масляную ванну.

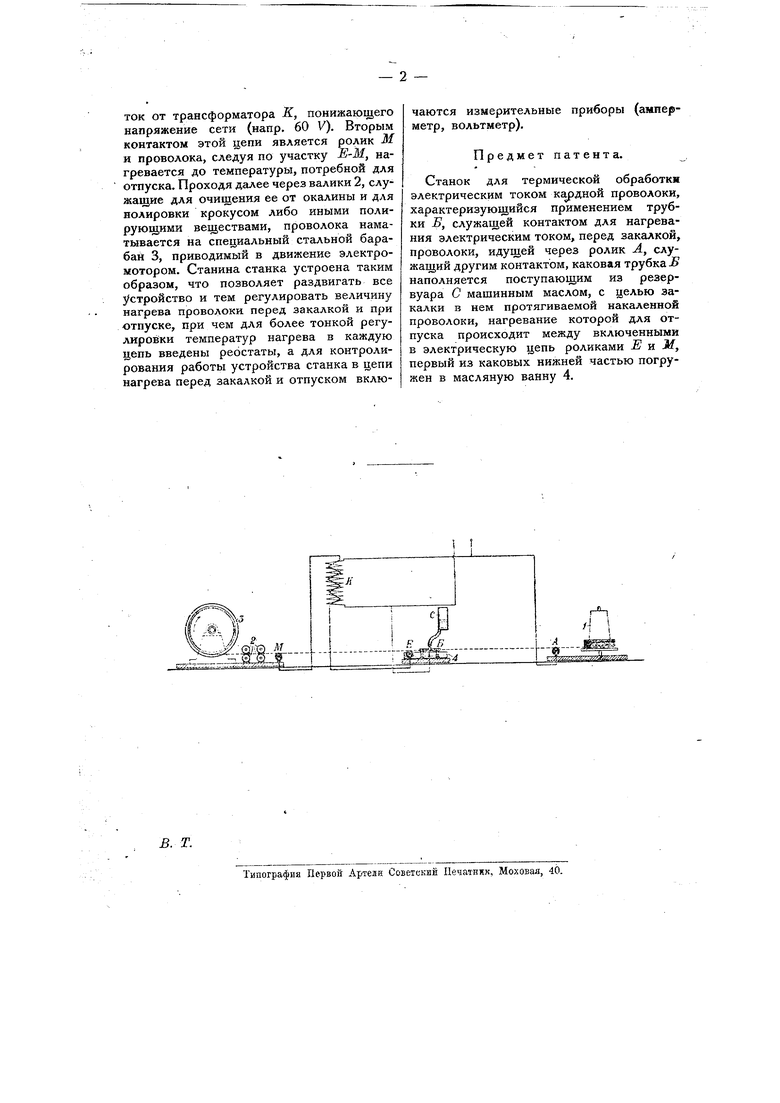

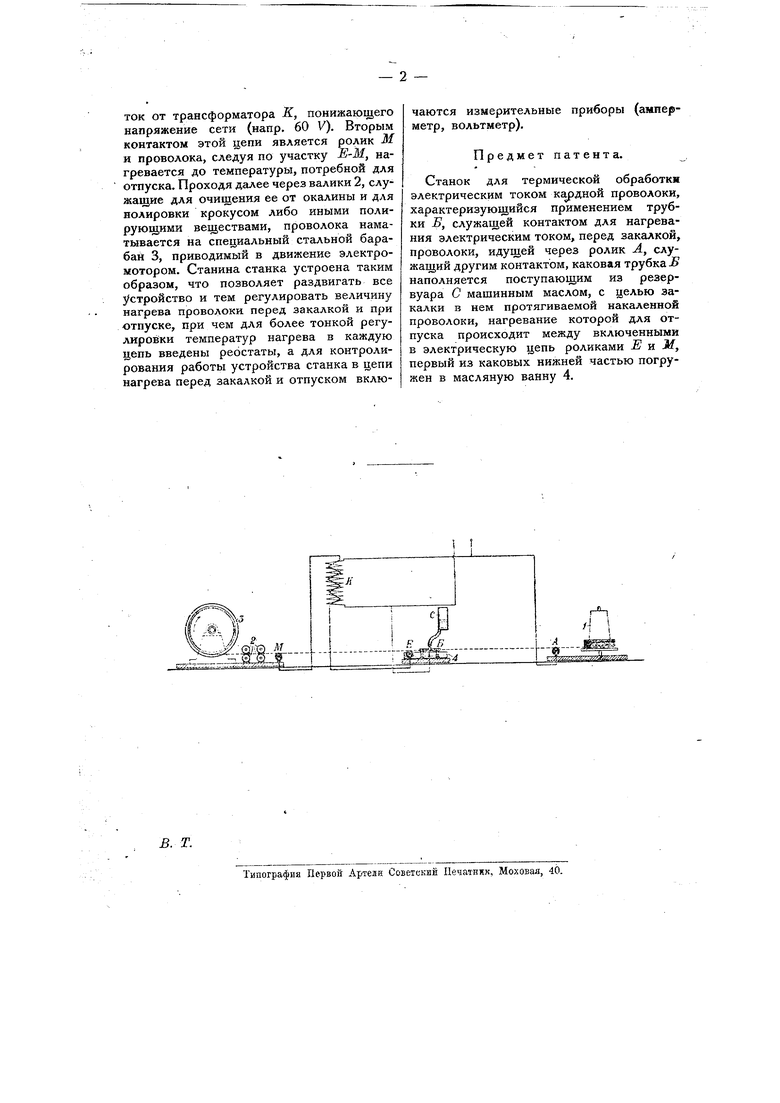

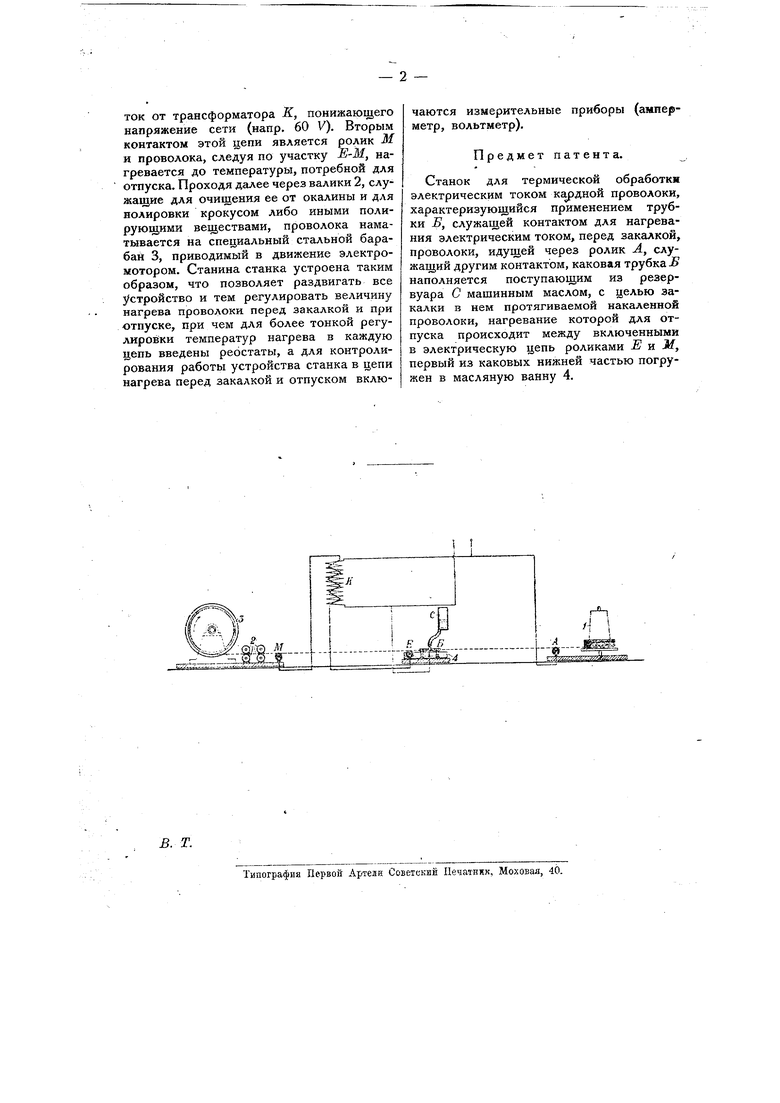

На чертеже схематически изображается предлагаемый станок для термической обработки кардной проволоки током, состоящий из фигурки 1, на которую надевается моток проволоки, роликов А, Е к М, медной трубки Б с масляным баком С, валками 2, при помощи которых проволока очищается от окалины, стального барабана 3, приводимого в движение от электромотора, масляной ванны 4 и трансформатора К, служащего для понижения напряжения тока.

Кардная проволока, употребляемая для изготовления кардных лент или щеток, являющихся принадлежностью всякой текстильной машины, должна при разматывании мотка выпрямляться в безукоризненно прямую линию на длине не менее одного метра. При такой пружинности кардная проволока должна обладать известной вязкостью и не ломаться при 20-30 изгибах. Означенные свойства достигаются термической обработкой тянутой стальной проволоки с содержанием углерода около 0,5 9о, состоящей в нагреве проволоки электрическим током немного выше верхней критической точки, с последующей закалкой в холодном масле и отпуске, или же только закалке в масле, нагретом до температуры кипения. Обработанная таким образом проволока получает следующие механические свойства: 1) временное сопротивление разрыву Е -160 Kzlc.M, 2) число изгибов Б-20-30, 3) пружинность-70°.

Моток проволоки надевается на, так называемую, фигурку 1, с которой проволока протягивается через ролик А, находящийся под током и служащий контактом, и поступает в медную трубку J, наполняемую из резервуара С машинным маслом. Трубка Б является вторым контактом, почему проволока, двигаясь от А до Б, нагревается до нужной температуры и в г,эубке jS закаливается.

Далее проволока проходит через погруженный нижней своей частью в масляной ванне 4 ролик Е, к которому подведен

ток от трансформатора К, понижающего напряжение сети (напр. 60 V). Вторым контактом этой цепи является ролик М и проволока, следуя по участку Е-М, нагревается до температуры, потребной для отпуска. Проходя дгиее через валики 2, служащие для очищения ее от окалины и для нолировки крокусом либо иными полирующими веществами, проволока наматывается на специальный стальной барабан 3, приводимый в движение электромотором. Станина станка устроена таким образом, что позволяет раздвигать все устройство и тем регулировать величину нагрева проволоки перед закалкой и при отпуске, при чем для более тонкой регулировки температур нагрева в каждую цепь введены реостаты, а для контролирования работы устройства станка в цепи нагрева перед закалкой и отпуском включаются измерительные приборы (амперметр, вольтметр).

Предмет патента.

Станок для термической обработки электрическим током кардной проволоки, характеризующийся применением трубки Б, служащей контактом для нагревания электрическим током, перед закалкой, проволоки, идущей через ролик А, служащий другим контактом, каковая трубка наполняется поступающим из резервуара С машинным маслом, с целью закалки в нем протягиваемой накаленной проволоки, нагревание которой для отпуска происходит между включенными в электрическую цепь роликами Е и if, первый из каковых нижней частью погружен в масляную ванну 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

| Устройство для измерения скорости движения газа или пара в трубопроводах | 1935 |

|

SU45745A1 |

| Установка для печей с контролируемой атмосферой | 1937 |

|

SU53346A1 |

| Устройство непрерывного нагрева для спиральных пружин и метод нагрева спиральных пружин с использованием того же устройства | 2016 |

|

RU2663915C1 |

| МЕТАЛЛИЧЕСКАЯ ПРОВОЛОКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2096496C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЗАГОТОВОК ИЗ СТАЛЕЙ | 2022 |

|

RU2801624C1 |

| Способ обработки карданных колец игольчатых подшипников из стали | 2022 |

|

RU2830082C2 |

| Агрегат для термической обработки стальной проволоки | 1984 |

|

SU1291613A1 |

| УСТРОЙСТВО ДЛЯ ЗАПИСИ ЗВУКА | 1932 |

|

SU36678A1 |

Авторы

Даты

1930-06-30—Публикация

1927-12-16—Подача