Изобретение относится к металлургической теплотехнике и может быть использовано в протяжных ванных печах для нанесения покрытий легкоплавких металлов (цинка, алюминия и т. п. ) на стальную металлопродукцию (проволоку, полосу и т. п. ) на металлургических и машиностроительных заводах.

Цель изобретения - снижение окисления легкоплавкого металла и выбросов оксидов азота с дымовыми газами. Снижение окисления, например, расплава цинка обеспечивает экономический режим его расходования, кроме того, облегчается эксплуатация печи из-за исключения образования настылей на стенах, снижается удельный расход топлива.

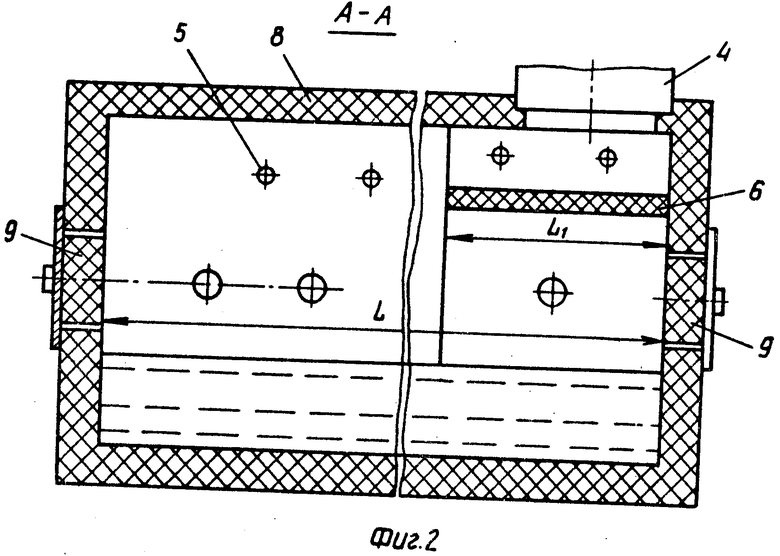

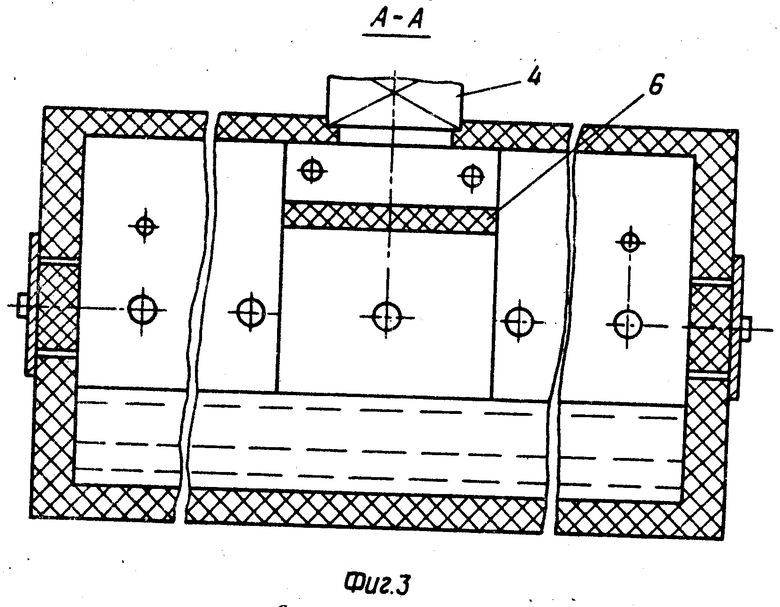

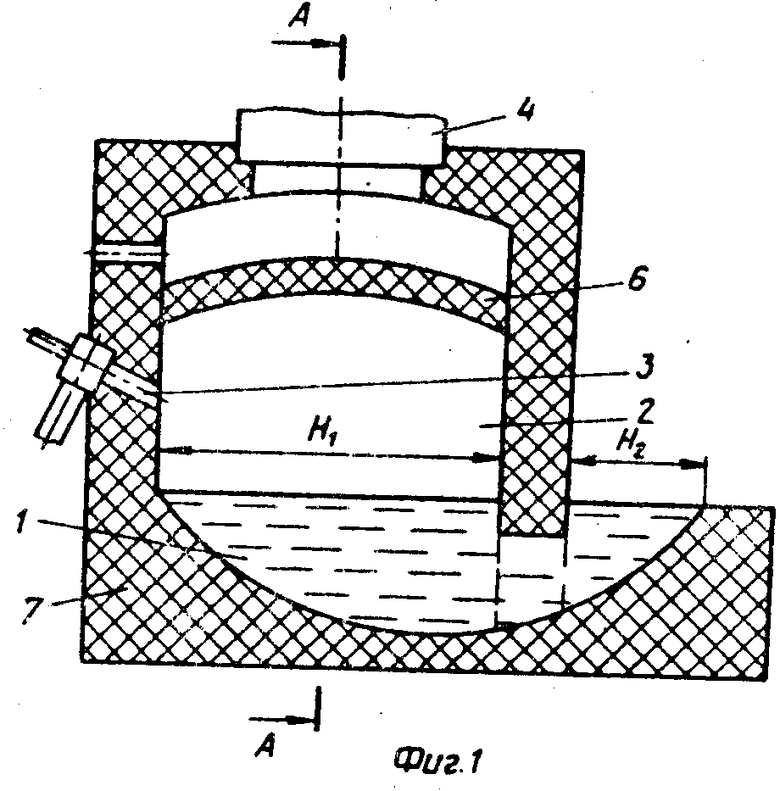

На фиг. 1 представлен поперечный разрез протяжной печи; на фиг. 2 и 3 - разрез А-А на фиг. 1, соответственно при установке рекуператора со стороны торца или по центру печи.

Печь содержит ванну с расплавом 1, форкамеру 2 с горелками 3, размещенную над ванной по всей длине и рекуператор 4. Печь снабжена расположенными в форкамере по всей длине соплами 5 подачи вторичного воздуха для поджигания продуктов неполного сгорания и размещенным перед рекуператором промежуточным сводом 6. Сопла 5 (как и горелки) установлены в боковой стенке 7 форкамеры под ее сводом 8, причем по количеству они равномерно распределены в пространстве, свободном от промежуточного свода и между ним и сводом. При этом ширина Н1 форкамеры составляет 1/2-3/4 ширины Н рабочего пространства ванны. Н = H1 + H2, где H2 - ширина печи, через которую протягивают покрываемые изделия. Длина L1 промежуточного свода равна 1/4-1/2 длины L рабочего пространства печи. Для очистки плавильной ванны от шлама и окислов печь содержит расположенные с двух ее сторон стальные дверцы 9, футерованные изнутри огнеупорами.

При относительной ширине форкамеры 1/2-3/4 ширины ванны оставшуюся часть ее ширины используют для транспортировки через расплав изделий. Эта часть печи снабжена заправочными скобами (не показаны) и открыта для обслуживающего персонала, абсолютное значение ее ширины составляет Н2 = (1/2-1/4) ˙Н.

Величины соотношений ширины Н1 форкамеры к ширине Н рабочего пространства ванны и длины L1 промежуточного свода к длине L рабочего пространства печи установлены по результатам экспериментов.

Нижнее ограничение относительной ширины форкамеры (1/2) обусловлено тем, что в ней необходимо поддерживать температуру не более температуры начала парения расплава. Для расплава цинка эта температура составляет 916oC. При относительной ширине форкамеры 1/2 поддерживать температуру менее температуры начала парения сложно из-за недостаточной поверхности нагрева, поэтому печи с Н1/H<1/2 малопроизводительны. Для них также характерно существенное окисление расплава легкоплавкого металла. В тепловом балансе этих печей значительной является статья непроизводительных потерь открытой частью расплава в окружающую среду, поэтому такие печи недостаточно эффективно по топливопотреблению.

Промышленная практика показывает, что полностью обогреть всю поверхность зеркала расплава нельзя. Это обусловлено тем, что та часть поверхности зеркала, под которой идет металлопродукция, быстро зарастает окислами и неметаллическими соединениями, вносимыми изделиями в ванну. При горячем оцинковании неметаллические соединения вносятся на поверхности изделий в результате предшествующего флюсования и удаляются обслуживающим персоналом ежесменно, что возможно только при выполнении части печи открытой. Практика показывает, что относительная ширина открытой части должна быть не менее 1/4 Н, так как, во-первых, при меньшей ширине через нее не протянуть большого количества изделий, в частности ниток проволоки или ленты, а во-вторых, возможны перекручивания ниток проволоки (ленты) между собой, что также приводит к снижению производительности печи, качества изделий и росту удельных расходов топлива, поэтому относительная ширина форкамеры не должна превышать 3/4 Н. Выбор относительной ширины форкамеры в диапазоне 1/2-3/4 ширины ванны Н определяют в зависимости от технологии нанесения покрытия, которая во многом зависит от вида готовых изделий. Так, при цинковании проволоки общего назначения количество цинкового покрытия на проволоке по ГОСТу примерно в 1,5-2 раза меньше, чем при получении изделия с цинковым покрытием второго класса. Для нанесения такого количества цинка на проволоку требуется при прочих равных условиях не менее чем в 1,5 раза увеличить длину цинковальной ванны, например, с 4 до 6 м. Только при увеличении длины в 1,5 раза для указанных различных технологий удается получить одинаковые производительности печей. При получении второго класса покрытия на оцинкованной проволоке предпочтителен нижний предел (1/2 Н), а при изготовлении проволоки общего назначения, когда заданную производительность можно получить на меньшей длине, целесообразно изготавливать печи с относительной шириной форкамеры 3/4 Н. Кроме того, относительная ширина форкамеры зависит от вида наносимого покрытия, например цинкование, алюминирование и т. д. , а также заданной производительности печи. Относительную величину ширины форкамеры определяют в зависимости от вида наносимого покрытия, его количества, заданной производительности печи и корректируют величиной относительной длины промежуточного свода, которая равна 1/4-1/2 длины рабочего пространства печи.

Нижний предел относительной длины промежуточного свода соответствует нанесению покрытия металла с большей температурой плавления и парения, например алюминия, а верхний предел соответствует металлу с меньшей температурой парения, например цинку. Причем при использовании печей с нижним пределом относительной длины промежуточного свода 1/4 L целесообразно применять печи с относительной шириной форкамеры, близкой к нижнему пределу 1/2 Н, а при относительной длине 1/2 L - печи с относительной шириной форкамеры 3/4 Н. Такое сочетание конструктивных параметров и способа отопления печи позволяет при различных технологических процессах обеспечить производство изделий при температурах в рабочем пространстве форкамеры ниже температуры начала парения расплавов и тем самым уменьшить окисление легкоплавкого металла и повысить эффективность использования топлива.

Способ отопления печи включает сжигание топлива в форкамере, расплавление металла продуктами сгорания, нанесение покрытия на изделия и подогрев воздуха в рекуператоре.

При расплавлении металла топливо сжигают в форкамере с коэффициентами расхода первичного воздуха 0,8-0,9. После плавления и чистки зеркала расплава от окислов и шлама в режиме нанесения покрытий топливо сжигают с коэффициентами расхода воздуха 0,4-0,5, поддерживая температуру в форкамере над расплавом не выше температуры начала ее парения.

Эти параметры способа отопления при плавлении и нанесении покрытий обусловлены необходимостью интенсификации плавления и спецификой процессов окисления легкоплавких металлов в этих режимах.

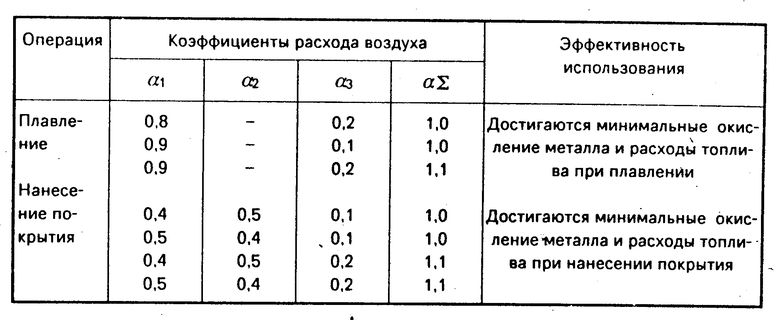

Величины граничных коэффициентов расхода воздуха предлагаемого способа отопления печи установлены экспериментально. Примеры выполнения способа отопления печи с граничными коэффициентами расхода воздуха приведены в таблице, где α1 - коэффициент расхода первичного воздуха, α2 - коэффициент расхода воздуха при частичном дожигании продуктов неполного сгорания под сводом форкамеры, α3 - коэффициент расхода воздуха при окончательном дожигании продуктов неполного сгорания над промежуточным сводом; α Σ = α1 + α2 + α3 суммарный коэффициент расхода воздуха.

Для режима плавления характерны существенные непроизводительные затраты, поэтому плавление следует проводить с максимально возможными скоростями. При плавлении не происходит парения расплава, поэтому приемлемым является сжигание топлива с коэффициентами расхода первичного воздуха, близкими к стехиометрическому значению. Такому сжиганию отвечают коэффициенты расхода первичного воздуха 0,8-0,9. Снижение нижнего значения коэффициента расхода первичного воздуха менее 0,8 приводит к существенному торможению процесса плавления, а при его увеличении более 0,9 резко увеличивается окисление расплавляемого металла.

После плавления при нанесении покрытий топливо сжигают в горелках форкамеры с коэффициентами расхода первичного воздуха 0,4-0,5. Это во многом обусловлено тем, что в режиме нанесения покрытий предохранение металла расплава от окисления усложнено из-за возможности его парения. Испарение расплава легкоплавкого металла начинает происходить при температурах в форкамере выше температуры парения расплава, поэтому предлагаемый способ отопления предполагает поддержание температуры в форкамере над расплавом не выше температуры его парения. Для расплава цинка температура, отвечающая началу парения, составляет 916oC. Поддержание рабочих температур над расплавом форкамеры ниже указанной величины позволяет полностью исключить окисление наиболее реакционно-активных паров, так как образование их в предлагаемом режиме работы исключено.

Скорость окисления расплава легкоплавкого металла во многом определяется химическим составом атмосферы, контактирующей с расплавом. Скорость реакции окисления расплава кислородом воздуха значительно выше скорости окисления водяными парами и углекислотой. Содержание в продуктах сгорания кислорода резко ускоряет образование "шубы" из окиси цинка. Сжигание топлива с небольшими недостатками воздуха позволяет исключить интенсивное окисление расплава избыточным кислородом. Однако при таком отоплении имеет место его окисление, хотя и менее интенсивное, водяными парами и двуокисью углерода. Кроме того, при сжигании топлива с небольшими недостатками воздуха температура в форкамере может превышать температуру парения расплава, поэтому применение для обогрева расплава продуктов сгорания топлива с коэффициентом расхода воздуха 0,8-0,9, как на стадии плавления металла, недостаточно эффективно. Основной путь уменьшения и исключения окисления расплава - создание в рабочем пространстве форкамеры над расплавом восстановительной атмосферы с высокой концентрацией окиси углерода и водорода. Это при нанесении покрытий достигают путем сжигания топлива в горелках форкамеры с коэффициентами расхода первичного воздуха 0,4-0,5.

Нижний предел 0,4 близок к границе экзо- и эндотермических реакций в данной печи нанесения покрытий, поэтому отопление печи при коэффициентах расхода первичного воздуха менее 0,4 сопровождается неустойчивой работой горелок и обильным сажеобразованием, а при увеличении коэффициентов расхода первичного воздуха более 0,5 начинаются процессы окисления расплава, так как реакция горения смещается в сторону увеличения содержания углекислоты и водяных паров от равновесных значений.

Продукты неполного сгорания топлива полностью дожигают при всех режимах работы над промежуточным сводом с коэффициентами расхода воздуха не менее 0,1-0,2, при этом суммарный коэффициент расхода воздуха поддерживают не менее стехиометрического значения 1. Это гарантирует исключение контакта продуктов полного сгорания с расплавом, а соотношение длин промежуточного свода и плечи, равное 1/4-1/2, обеспечивает заданную температуру над расплавом в форкамере, меньшую температуры начала парения расплава.

Постадийное сжигание топлива позволяет сглаживать "пики" температур в зоне непосредственного горения топлива, что обеспечивает снижение образования оксидов азота в продуктах горения.

Такое ведение рабочего процесса также позволяет обеспечить экономичное топливопотребление, а различия относительных длин промежуточного свода в пределах 1/4-1/2 позволяют скорректировать для разных технологий нанесения покрытий отличия относительной ширины форкамеры в пределах 1/2-3/4.

Для периода нанесения покрытий характерна еще одна отличительная особенность - частичное дожигание продуктов неполного сгорания под сводом форкамеры в свободной от промежуточного свода части. Частичное дожигание осуществляют с коэффициентами расхода воздуха 0,4-0,5, что позволяет обеспечить в совокупности с окончательным дожиганием с коэффициентами расхода воздуха не менее 0,1-0,2 полное сжигание топлива с близким к стехиометрическому соотношению (см. таблицу). Это также позволяет осуществлять неполное сжигание топлива над расплавом с коэффициентами расхода первичного воздуха не более 0,4-0,5 путем подвода в нижнюю реакционную зону из зоны частичного дожигания топлива, необходимого для течения реакции тепла.

Использование изобретения в процессе нанесения покрытий легкоплавких металлов на проволоку, полосу и т. п. позволяет наряду с улучшением экологической обстановки эксплуатации объекта снизить удельный расход легкоплавкого металла и удельный расход топлива на процесс. Облегчается эксплуатация печи обслуживающим персоналом.

(56) Патент Англии N 1244967, кл. C 23 C 3/00, 1971.

Пpоект Ленингpадского отделения ЦЭЧМ. Ванна оцинкования. - N П10135.00. 00.00.00. C5, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ-ВАННА ПЛАВЛЕНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ НА ИЗДЕЛИЯ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 2000 |

|

RU2211866C2 |

| ПЕЧЬ-ВАННА ПЛАВЛЕНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ НА ИЗДЕЛИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2003 |

|

RU2277605C2 |

| ПЕЧЬ-ВАННА ДЛЯ НАНЕСЕНИЯ ЛЕГКОПЛАВКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ И СПОСОБ НАГРЕВА РАСПЛАВА | 2002 |

|

RU2221896C1 |

| СПОСОБ ОТОПЛЕНИЯ ПРОТЯЖНОЙ ПЕЧИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ НА ИЗДЕЛИЯ | 1990 |

|

RU1658704C |

| ПЕЧЬ-ВАННА С ПОГРУЖНЫМИ НАГРЕВАТЕЛЯМИ И СПОСОБ КОНТРОЛЯ ИХ ВЫХОДА ИЗ СТРОЯ | 1999 |

|

RU2190172C2 |

| ПЕЧЬ-ВАННА НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2002 |

|

RU2244040C2 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ С КАМЕРАМИ ПРЕДВАРИТЕЛЬНОГО И ОКОНЧАТЕЛЬНОГО НАГРЕВА МЕТАЛЛА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139944C1 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ С КАМЕРАМИ ПРЕДВАРИТЕЛЬНОГО И ОКОНЧАТЕЛЬНОГО НАГРЕВА МЕТАЛЛА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1570311C |

| ПЕЧЬ С ПРОМЕЖУТОЧНЫМ ПОДОМ | 2001 |

|

RU2210707C2 |

| Способ отопления печи и печь для нагрева заготовок | 1988 |

|

SU1560583A1 |

Изобретение относится к металлургической теплотехнике и может быть использовано в протяжных ванных печах для нанесения покрытий легкоплавких металлов на стальную металлопродукцию на металлургических и машиностроительных заводах. Цель изобретения - снижение окисления легкоплавкого металла и выбросов оксидов азота с дымовыми газами. Снижение окисления, например, расплава цинка обеспечивает экономичный режим его расходования, кроме того, облегчается эксплуатация печи из-за исключения образования настылей на стенках, снижается удельный расход топлива. Протяжная печь содержит ванну с расплавом, форкамеру с горелками и соплами вторичного воздуха, дымоотводящий канал в своде форкамеры, промежуточный свод, установленный в форкамере перед входом в дымоотводящий канал. Длина промежуточного свода составляет 0,25 - 0,5 длины ванны, ширина форкамеры составляет 0,5 - 0,75 ширины ванны, а сопла вторичного воздуха размещены равномерно вдоль форкамеры под ее сводом и между промежуточным сводом и входом в дымоотводящий канал. Печь отапливается газообразным топливом при постадийном сжигании в горелках и на соплах. В период расплавления через горелки подают воздух с коэффициентом расхода α=0.8-0.9 и через сопла с α=(0.2-0.1), в период нанесения покрытий соответственно с α=(0.4-0.5) и α=(0.5-0.3) и через сопла над промежуточным сводом с α=(0.1-0.2). 2 с. п. ф-лы, 3 ил. , 1 табл.

Авторы

Даты

1994-02-28—Публикация

1988-04-05—Подача