Предлагаемое изобретение относится к металлургической теплотехнике и может быть использовано в печах-ваннах нанесения покрытий легкоплавких металлов на металлические изделия (метизы), например цинка на стальную проволоку, на металлургических и машиностроительных заводах.

Известна печь по патенту РФ №1570443, C 21 D 1/52, F 27 B 9/28, опубл. в Б.И. №4, 1994 г. Эта печь содержит стальную ванну, футерованную изнутри огнеупорами и теплоизоляционными материалами. Ванна заполнена технологическим расплавом, материалом которого покрывают металлические изделия (метизы). На части печи по ширине и по всей длине установлена форкамера. Она частично разделена по высоте промежуточным сводом на параллельные зоны неполного сжигания топлива с горелками и дожигания продуктов неполного сгорания с соплами вторичного воздуха. На дымоотводящем канале печи установлен рекуператор, предназначенный для нагрева воздуха, необходимого для горения. Эта печь выгодно отличается от печей-ванн с форкамерой, содержащей горелки полного сжигания топлива, полным исключением контактного нагрева зеркала расплава цинка окислительными продуктами полного сгорания. Однако и в этой печи зеркало расплава окисляется, что приводит к повышенным расходам топлива и материала расплава, а также затрудняет его нагрев. Кроме того, площадь поверхности зеркала расплава в два-три раза меньше площади боковых и торцевых поверхностей ванны, поэтому при прочих равных условиях температуру в форкамере приходится поддерживать на 200-300°С выше, чем при нагреве ванны через эти поверхности. Это также приводит к повышенному энергопотреблению. Однако ванна этой печи благодаря внутренней футеровке имеет практически неограниченный срок службы. Известна также печь-ванна с погружными нагревателями по заявке №99112445/02 (0129790), F 27 H 14/00, F 23 C 3/00, C 21 D 1/52 с приоритетом от 09.06.1999 г., по которой ФИПС принято решение о выдаче патента на изобретение. Ванна этой печи также изнутри футерована огнеупорами и тепловой изоляцией, что обеспечивает значительный срок ее службы, а нагрев расплава непосредственно погружными нагревателями обеспечивает высокий КПД печи. Однако погружные нагреватели имеют ограниченный срок службы.

Известна также печь-ванна по английскому патенту №919251, F 27 B 9/28 от 20.02.63 г. В этой печи стальная ванна со стороны нагревателей по периметру защищена огнеупорной кладкой, имеющей примерно тот же коэффициент термического расширения, что и стальная ванна. В качестве материала такой может быть использован магнезит. При таком выполнении ванна и кладка расширяются как одно целое и между ними не возникает промежутка. Это несомненно позволяет повысить стойкость стальной ванны, так как при любом способе отопления или электрического нагрева повышается равномерность ее нагрева. Однако со стороны расплава положение сохраняется, так как такие агрессивные расплавы как, например, расплав цинка всегда реагирует с железом стали и с частью ее легирующих элементов, поэтому задача повышения стойкости стальной ванны со стороны расплава и при таком техническом решении сохраняет свою актуальность. Здесь следует отметить, что при таком техническом выполнении эту задачу можно решить частично путем плавления на дне ванны свинца, инертного к ее материалу, и технологическому расплаву цинка, имеющего большую плотность, чем цинк. Расплав свинца надежно защищает дно ванны от разъедания цинком (Проскурин Е.В., Горбунов Н.С. Диффузионное цинкование. - М., Металлургия. - 1972. 248 с.). Следует отметить, что защитная огнеупорная кладка является дополнительной тепловой изоляцией. Это неминуемо приводит к повышенным энергозатратам на плавление и технологический процесс, например на покрытие стальной проволоки цинком.

Однако наиболее близкими аналогами заявленных изобретений являются технические решения по А.С. СССР №350868. Эта печь-ванна, как и заявленная, содержит два корпуса. Внутренний корпус с технологическим расплавом и внешний корпус с защитным расплавом со значительно большей плотностью.

Однако в известном решении расплав свинца играет роль подушки для сбора гартцинка. При этом полнота заполнения межкорпусного пространства расплава свинцом не имеет принципиального значения. В предлагаемом решении изначально предусмотрено почти полное заполнение расплавом свинца нижней части внутренней ванны и всего межкорпусного пространства, во всяком случае выше верхнего нагревательного элемента. Причем при первичном разъедании внутренней ванны расплавом цинка внешний корпус ванны не выходит из строя. При такой ситуации внутреннюю ванну следует заменить и продлить эксплуатацию внешнего корпуса.

Кроме того, при использовании известного решения для разделения гартцинка от цинка внутреннюю ванну нужно приподнять так, чтобы ее нижняя кромка оказалась выше границы расплава цинка. Однако этот подъем приведет к тому, что гартцинк и цинк частично перемещаются. Под действием подъемных сил гартцинк частично всплывет к поверхности расплава, а в межкорпусное пространство попадет цинк и гартцинк.

В предложенном техническом решении (см. фиг.1) граница разделения цинка и свинца находится выше нижней отметки корпуса внутренней ванны и попадание агрессивных расплавов цинка и гартцинка в межкорпусное пространство исключено. Наличие же механизмов перемещения внутренней ванны для решения поставленной заявителем технической задачи, которая сформулирована ниже, не только не требуется, но и играет явно отрицательную роль.

Технической задачей изобретения является повышение стойкости ванны и снижение энергопотребления печи. Решение поставленной задачи достигается тем, что она снабжена установленными в межкорпусном зазоре датчиками уровня защитного расплава, а внутренний корпус выполнен без дна с высотой стенок меньшей, чем у внешнего корпуса.

Следует отметить, что изменение уровня защитного (инертного) расплава может происходить как в результате прогара внешнего корпуса со стороны нагревателей, так и в результате разъедания внутреннего корпуса агрессивным технологическим расплавом. Однако независимо от этих двух основных причин выхода ванны их строя необходимо своевременно зафиксировать момент изменения уровня расплава.

В связи с вышеизложенным решение поставленной технической задачи достигается также тем, что способ эксплуатации печи-ванны нанесения покрытия на изделия включает контроль уровня защитного расплава в межкорпусном зазоре с помощью датчиков уровня, вырабатывающих сигнал о разгерметизации корпусов ванны при изменении уровня защитного расплава.

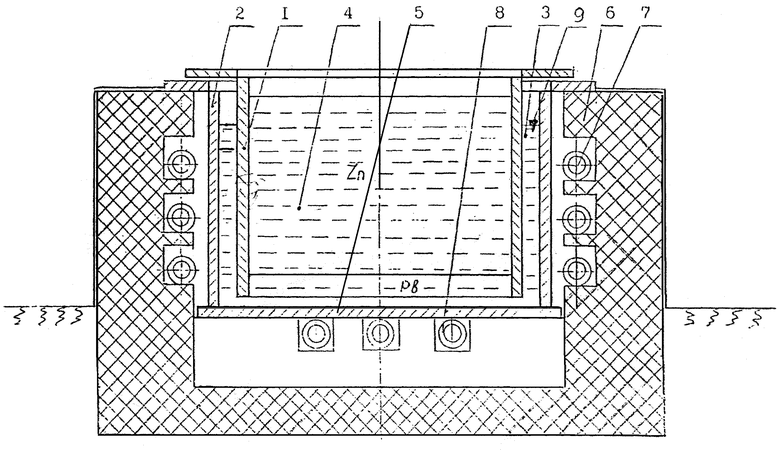

На чертеже представлен поперечный разрез печи-ванны плавления и нанесения покрытий на изделия, где показаны все ее конструктивные элементы.

Печь содержит ванну, корпус которой выполнен двойным. Все габаритные размеры внутреннего корпуса 1 меньше, чем у внешнего корпуса 2. Внутренний корпус 1 не содержит дна и свободно установлен во внешний основной корпус 2. Межкорпусное пространство (зазор) ванны заполнено инертным к технологическому расплаву и материалу корпуса ванны защитным расплавом 3, плотность которого превышает плотность технологического расплава 4. Начальный участок внутреннего корпуса 1 со стороны дна 5 внешнего основного корпуса 2 также заполнен инертным расплавом 3. Этот расплав является защитным. Печь также содержит огнеупорную футеровку 6, в которой по периметру установлены основные нагреватели 7. Непосредственно под дном ванны 5 установлены дополнительные нагреватели 8, а между стенками внутреннего 1 и внешнего 2 корпусов в защитном расплаве 3 установлены датчики 9 для контроля его уровня.

Печь работает следующим образом. Перед пуском печи внутренний корпус устанавливают во внешний корпус, при этом внутренний корпус по всему периметру касается внешнего корпуса. Затем во внутренний корпус загружают слитки, например свинца, инертного к технологическому материалу покрытия, например цинка, и материалу корпуса ванны, например стали 08КП. После плавления свинца внутренний корпус ванны под действием подъемных сил, вызванных большей, чем у цинка, плотностью свинца, поднимается. Слитки свинца добавляют, пока верхние отметки внутреннего и внешнего корпусов не совпадут. Далее во внутренний корпус загружают слитки технологического металла, например цинка, а в межкорпусное пространство по всему периметру - слитки свинца, инертного к технологическому расплаву и стали ванны, который имеет большую, чем у них, плотность. Загрузку слитками продолжают до достижения расплавом заданного уровня.

При сохранении герметичности корпусов печь-ванна работает в обычном технологическом режиме. После потери герметичности одного из них датчики уровня, расположенные в межкорпусном пространстве, вырабатывают необходимый информационный сигнал, например звуковой. Если прогорел внешний корпус, то инертный защитный расплав перетекает к нагревателям в камеру сгорания и его уровень в межкорпусном пространстве падает. Если технологическим расплавом разъело стенку внутреннего корпуса, то он по законам сообщающихся сосудов перетекает в межкорпусное пространство с защитным инертным расплавом. Поскольку защитный инертный расплав более плотный, чем технологический, то последний поднимается на поверхность зеркала межкорпусного пространства (зазора). В результате уровень расплавов в межкорпусном пространстве (зазоре) увеличивается. Таким образом, имеется реальная возможность до остановки печи-ванны определить характер выхода ее корпуса из строя, то есть, какой из корпусов потерял герметичность (внешний или внутренний). Однако независимо от двух основных причин выхода корпуса из строя следует провести его разборку. Сначала следует поднять внутренний, не содержащий дна корпус. Если на нем имеются “язвы”, то его следует либо реставрировать путем наплавки, либо заменить. При прогаре внешнего корпуса его однозначно следует заменить, так как опыт эксплуатации печей со стальными ваннами показывает, что их реставрация при наличии сквозных “язв” невозможна.

Двухкорпусное исполнение ванны позволяет разделить действие двух основных механизмов выхода корпусов из строя и тем самым существенно повысить стойкость основного внешнего корпуса. Это позволяет уменьшить количество ремонтов, сократить ремонтные периоды, снизить необратимые потери цинка, сопутствующие прогарам, и нерациональное использование при аварийных ситуациях энергоносителей.

Дополнительные нагреватели, установленные под дном ванны, включают только при плавлении для совместной работы с основными нагревателями, направленной на интенсификацию процесса плавления. При технологическом процессе включение дополнительных нагревателей нежелательно, так как подвод тепла при технологических режимах снизу приводит к “...взмучиванию осевшего на дне ванны гартцинка” (Г.Кламер. Выбор системы обогрева и конструкции цинковальных ванн // Черные металлы. - 1972. - №10. - с.9-16), что отрицательно отражается на качестве покрытия. Здесь уместно отметить, что растворимость железа в цинке невелика (0,01-0,03% при температурах расплава 430-460°С). Продукты взаимодействия железа и цинка присутствуют в расплаве в основном в виде железоцинкового соединения - гартцинка, который постепенно оседает на дно ванны, отличаясь большим удельным весом, чем цинк. Однако в процессе работы некоторое количество гартцинка распределяется по всему объему ванны, чему способствует перемещение расплава цинка цинкуемыми стальными изделиями. При попадании гартцинка в область цинкования изделий увеличивается толщина покрытия, а также ухудшаются его пластичность и внешний вид. Именно поэтому предлагаемое техническое решение используют только при плавлении, снижая время плавления и как следствие расходы энергии на эту операцию.

Двухкорпусную печь-ванну предполагается внедрить на патентировочных агрегатах №6-8, предназначенных для производства высокоуглеродистой стальной оцинкованной проволоки, в сталепроволочном цехе №2 завода. Здесь печи-ванны обогреваются электрическими нагревателями сопротивления. Однако предлагаемое техническое решение может быть использовано и на топливных печах-ваннах, например, работающих на природном газе. Кроме того, в связи с тем, что цена 1 кВтч химической энергии природного газа на заводе в 12-14 раз ниже стоимости 1 кВтч электрической энергии, не исключена возможность перевода печей-ванн патентировочных агрегатов на природный газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ГАРТЦИНКА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363747C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| Печь-ванна для горячего цинкования | 1983 |

|

SU1177385A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ПОЛУЧЕННЫХ ПРОКАТКОЙ | 1993 |

|

RU2093602C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗГАРИ ЦИНКА | 2004 |

|

RU2267546C1 |

| Способ нанесения металлических покрытий | 1990 |

|

SU1799398A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 2001 |

|

RU2188244C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2001 |

|

RU2200207C2 |

| Поточная линия нанесения горячего покрытия на трубы | 1990 |

|

SU1724724A1 |

| Ванна для горячего нанесения металлических покрытий | 1980 |

|

SU908934A1 |

Изобретение относится к металлургической теплотехнике. Печь-ванна содержит футеровку, установленные по ее периметру нагреватели и ванну. Корпус ванны выполнен двойным. Внутренний корпус с технологическим расплавом свободно установлен во внешний корпус с зазором по всему периметру. Межкорпусный зазор заполнен инертным к расплаву и материалу ванны защитным расплавом с плотностью большей технологического расплава. В межкорпусном зазоре установлены датчики уровня защитного расплава. Внутренний корпус выполнен без дна с высотой стенок меньшей, чем у внешнего корпуса. При эксплуатации печи-ванны контролируют уровень защитного расплава в межкорпусном зазоре с помощью датчиков уровня, вырабатывающих сигнал о разгерметизации корпусов ванны при изменении уровня защитного расплава. Изобретение позволяет повысить стойкость ванны и снизить энергопотребление печи. 2 н.п. ф-лы, 1 ил.

| 0 |

|

SU350868A1 | |

| Электрованна | 1979 |

|

SU804701A1 |

| Устройство для обнаружения поврежденийОХлАждАЕМыХ элЕМЕНТОВ МЕТАллуРгичЕСКиХАгРЕгАТОВ | 1979 |

|

SU836109A1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ЛИТЬЕВОГО ПРЕССОВАНИЯ ПОЛИМЕРА И КОМПОЗИЦИИ, ПРИГОДНЫЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО ПРОЦЕССА | 1996 |

|

RU2162863C2 |

Авторы

Даты

2005-01-10—Публикация

2002-08-08—Подача