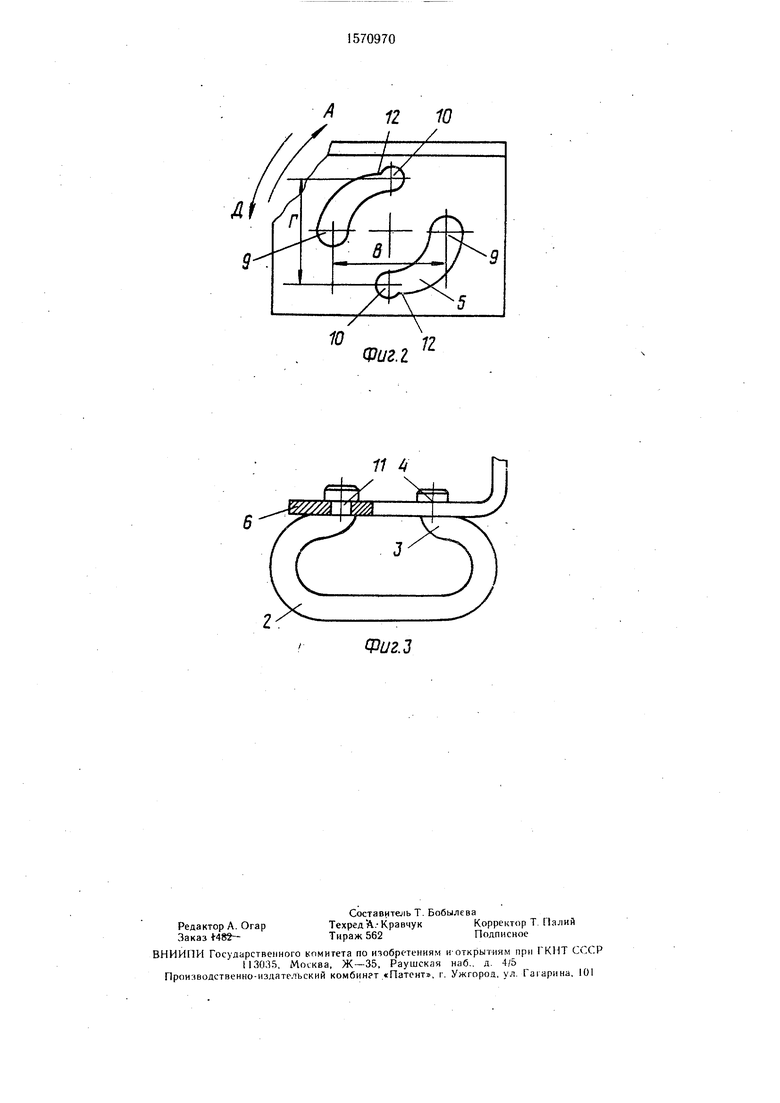

колько снижающихся, когда концы 3 занимают крайнее положение в торцовых частях 10 пазов 5. После поворота пластины 6 концы 3 располагаются в пространстве торцовых частей 10 пазов, ограниченном выступами 12. Сборку заканчивают прикреплением вертикальной пластины 6 болтами 8 к скребку 7.

При разборке соединения необходимо приложить к концам 3 дополнительное 10 сжимающее усилие до вывода их за пределы выступов 12, а затем поворотом пластины 6 по стрелке А совместить концы 3 с торцовыми частями 9 пазов 5 и снять пластину 6.

Тяговый орган работает следующим об-, разом.

Цепь 1 приводит в движение скребки 7, которые перемещают по желобу конвейера материал. Возникающая при этом рабочая нагрузка на скребки создает круИзобретеиие относится к цепным тяговым органам, используемым в скребковых конвейерах, например цепных навозоубороч- ных транспортерах, кормораздатчиках.

Цель изобретения - повышение надеж- ности соединения скребков с цепью.

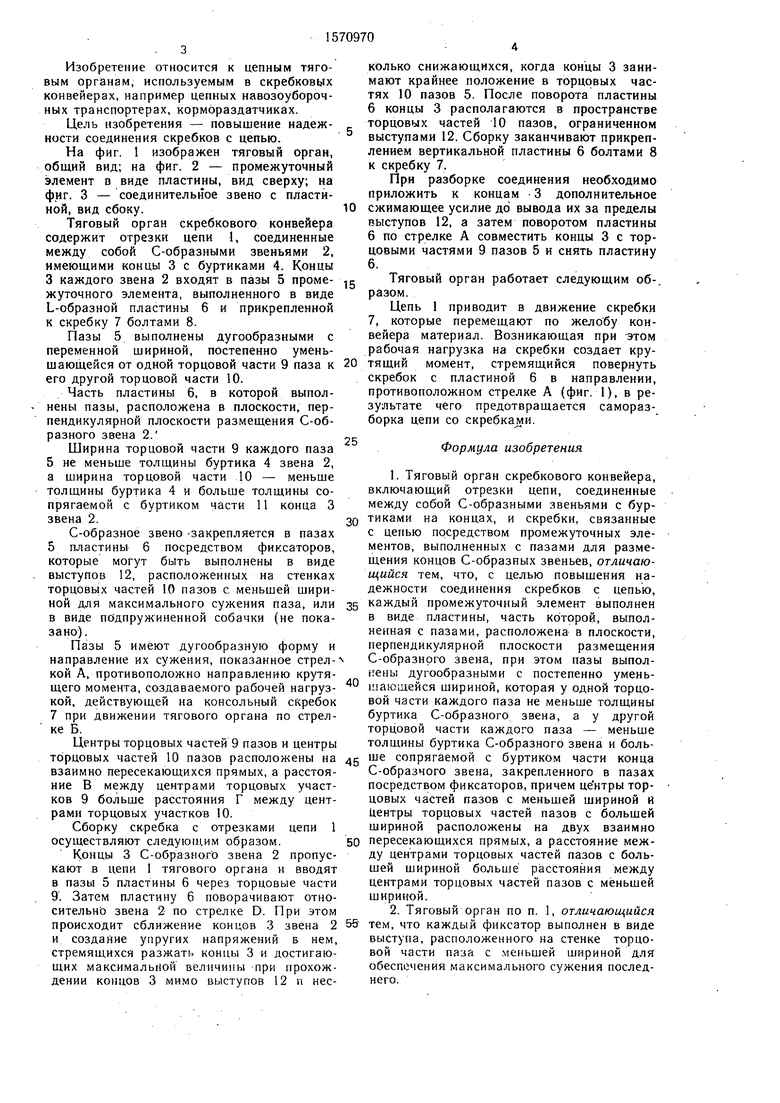

На фиг. 1 изображен тяговый орган, общий вид; на фиг. 2 - промежуточный элемент в виде пластины, вид сверху; на фиг. 3 - соединительное звено с пластиной, вид сбоку.

Тяговый орган скребкового конвейера содержит отрезки цепи 1, соединенные между собой С-образными звеньями 2, имеющими концы 3 с буртиками 4. Концы 3 каждого звена 2 входят в пазы 5 проме- жуточного элемента, выполненного в виде L-образной пластины 6 и прикрепленной к скребку 7 болтами 8.

Пазы 5 выполнены дугообразными с переменной шириной, постепенно уменьшающейся от одной торцовой части 9 паза к 20 тящий момент, стремящийся повернуть его другой торцовой части 10.скребок с пластиной б в направлении,

Часть пластины 6, в которой выполнены пазы, расположена в плоскости, перпендикулярной плоскости размещения С-об- разного звена 2.

Ширина торцовой части 9 каждого паза 5 не меньше толщины буртика 4 звена 2, а ширина торцовой части 10 - меньше толщины буртика 4 и больше толщины сопрягаемой с буртиком части 11 конца 3 звена 2.

С-образное звено -закрепляется в пазах 5 пластины 6 посредством фиксаторов, которые могут быть выполнены в виде выступов 12, расположенных на стенках торцовых частей 10 пазов с меньшей шириной для максимального сужения паза, или 35 каждый промежуточный элемент выполнен в виде подпружиненной собачки (не пока- в виде пластины, часть которой, выпол- зано).ненная с пазами, расположена в плоскости,

Пазы 5 имеют дугообразную форму и перпендикулярной плоскости размещения направление их сужения, показанное стрел- С-образного звена, при этом пазы выпол- кой А, противоположно направлению крутя- мены дугообразными с постепенно умень- щего момента, создаваемого рабочей нагруз- 40 шаюслейся шириной, которая у одной торцо- кой, действующей на консольный скребок вой части каждого паза не меньше толщины 7 при движении тягового органа по стрел- буртика С-образного звена, а у другой ке Б.торцовой части каждого паза - меньше

Центры торцовых частей 9 пазов и центры толщины буртика С-образного звена и боль- торцовых частей 10 пазов расположены на 45 ше сопрягаемой с буртиком части конца взаимно пересекающихся прямых, а расстоя- С-образчого звена, закрепленного в пазах

25

противоположном стрелке А (фиг. 1), в результате чего предотвращается саморазборка цепи со скребками.

Формула изобретения

1. Тяговый орган скребкового конвейера, включающий отрезки цепи, соединенные между собой С-образными звеньями с бур- Зо тиками на концах, и скребки, связанные с цепью посредством промежуточных элементов, выполненных с пазами для размещения концов С-образных звеньев, отличающийся тем, что, с целью повышения надежности соединения скребков с цепью,

ние В между центрами торцовых участков 9 больше расстояния Г между центрами торцовых участков 10.

Сборку скребка с отрезками цепи 1 осуществляют следующим образом.

Концы 3 С-образного звена 2 пропускают в цепи 1 тягового органа и вводят в пазы 5 пластины 6 через торцовые части 9. Затем пластину 6 поворачивают относительно звена 2 по стрелке D. При этом

посредством фиксаторов, причем це нтры торцовых частей пазов с меньшей шириной и Центры торцовых частей пазов с большей шириной расположены на двух взаимно 50 пересекающихся прямых, а расстояние между центрами торцовых частей пазов с большей шириной больше расстояния между центрами торцовых частей пазов с меньшей шириной.

2. Тяговый орган по п. 1, отличающийся

происходит сближение концов 3 звена 2 55 тем, что каждый фиксатор выполнен в виде и создание упругих напряжений Б нем, выступа, расположенного на стенке торцовой части паза с меньшей шириной для обеспечения максимального сужения последнего.

стремящихся разжат концы 3 и достигающих максимальной величины при прохождении концов 3 мимо выступов 12 и нес тящий момент, стремящийся повернуть скребок с пластиной б в направлении,

противоположном стрелке А (фиг. 1), в результате чего предотвращается саморазборка цепи со скребками.

Формула изобретения

каждый промежуточный элемент выполнен в виде пластины, часть которой, выпол- ненная с пазами, расположена в плоскости,

1. Тяговый орган скребкового конвейера, включающий отрезки цепи, соединенные между собой С-образными звеньями с бур- тиками на концах, и скребки, связанные с цепью посредством промежуточных элементов, выполненных с пазами для размещения концов С-образных звеньев, отличающийся тем, что, с целью повышения надежности соединения скребков с цепью,

9

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Тяговый орган скребкового конвейера | 1985 |

|

SU1270074A1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

| Скребок скребкового конвейера для подземных работ | 1978 |

|

SU1017164A3 |

| СКРЕБКОВАЯ ЦЕПНАЯ ЛЕНТА ДЛЯ ЦЕПНЫХ СКРЕБКОВЫХ КОНВЕЙЕРОВ | 1998 |

|

RU2189343C2 |

| Тяговый орган скребкового конвейера | 1979 |

|

SU800044A1 |

| Тяговый орган скребкового конвейера | 1979 |

|

SU870277A2 |

| ЛЕНТОЧНО-СКРЕБКОВЫЙ КОНВЕЙЕР | 2008 |

|

RU2388678C2 |

| Транспортирующий орган скребкового конвейера | 1987 |

|

SU1505849A1 |

| Тяговый орган скребкового конвейера | 1982 |

|

SU1034964A1 |

| РАБОЧИЙ ОРГАН СКРЕБКОВОГО КОНВЕЙЕРА | 1970 |

|

SU264969A1 |

Изобретение относится к цепным тяговым органам, используемым в скребковых конвейерах. Цель - повышение надежности соединения скребков (С) 7 с цепью. Отрезки цепи 1 тягового органа соединены между собой С-образными звеньями 2 с буртиками (Б) 4 на концах. Посредством дугообразных промежуточных элементов с переменной шириной с цепью связаны С 7, а в выполненных в промежуточных элементах пазах (П) 5 размещены звенья 2, которые закреплены посредством фиксаторов. Каждый промежуточный элемент выполнен в виде пластины 6. Часть пластины 6, выполненная с П 5, расположена в плоскости, перпендикулярной плоскости размещения звена 2. Ширина одной торцовой части 9 каждого П 5 не меньше толщины Б 4 звена 2, а ширина другой торцовой части 10 меньше толщины Б 4 звена 2 и больше сопрягаемой с Б 4 части конца звена 2. Центры торцовых частей 9 и 10 П 5 расположены на двух взаимно пересекающихся прямых. Расстояние между центрами торцовых частей 9 больше расстояния между центрами торцовых частей 10. Фиксаторы м.б. выполнены в виде выступов, расположенных на стенках частей 10 П 5 с меньшей шириной для максимального сужения П 5 или в виде подпружиненной собачки. Цепь приводит в движение С 7, которые перемещают по желобу конвейера материал. Рабочая нагрузка на С 7 создает крутящий момент, стремящийся повернуть С 7 с пластиной 6 в направлении, противоположном сужению П 5. В результате предотвращается саморазборка цепи со С 7. 1 з.п. ф-лы, 3 ил.

11 4

Фиг.З

| Скребковый конвейер | 1974 |

|

SU574372A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| РАЗБОРНАЯ КРУГЛОЗВЕННАЯ ТЯГОВАЯ ЦЕПЬ ДЛЯ СКРЕБКОВЫХ КОНВЕЙЕРОВ | 0 |

|

SU170381A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-06-15—Публикация

1988-08-10—Подача