сл

-vj

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления смеси | 1988 |

|

SU1609767A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2228308C2 |

| Способ получения искусственного пористого заполнителя | 1990 |

|

SU1765131A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ КЕРАМИКИ | 2002 |

|

RU2234478C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2191168C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОЙ КЕРАМИКИ | 2002 |

|

RU2234479C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2232150C1 |

| Способ производства искусственного пористого заполнителя | 1990 |

|

SU1825759A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206547C1 |

| Битумная эмульсия для дорожных смесей | 1980 |

|

SU933857A1 |

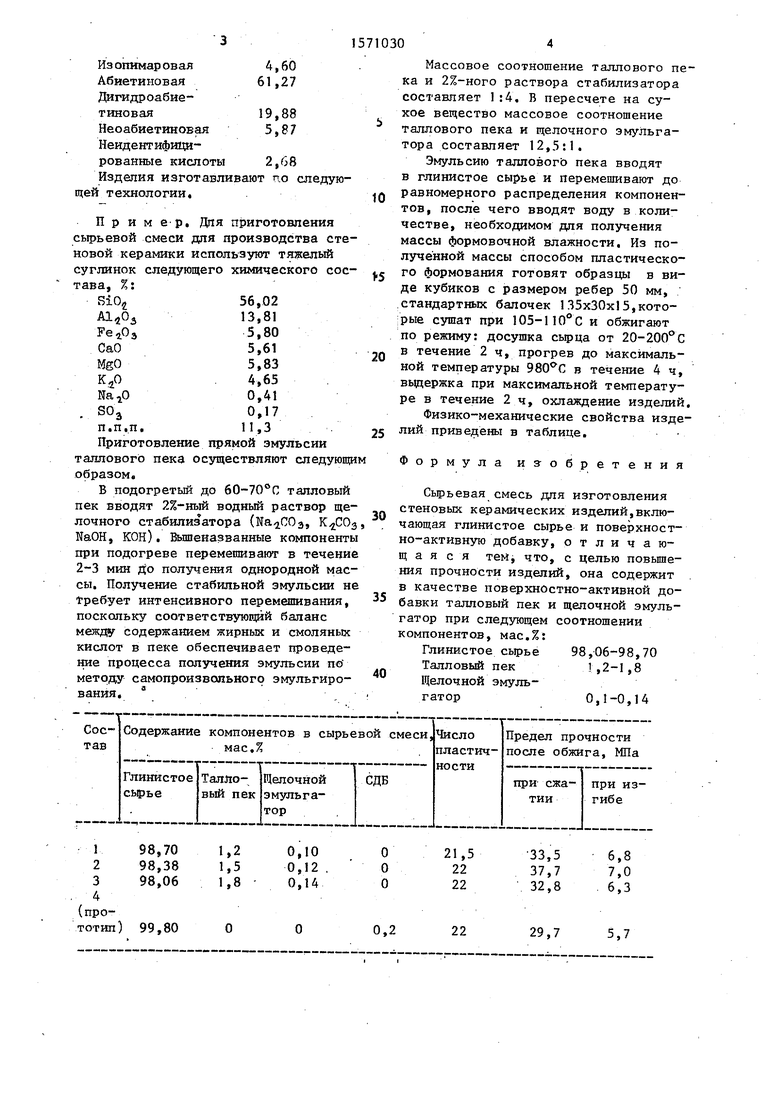

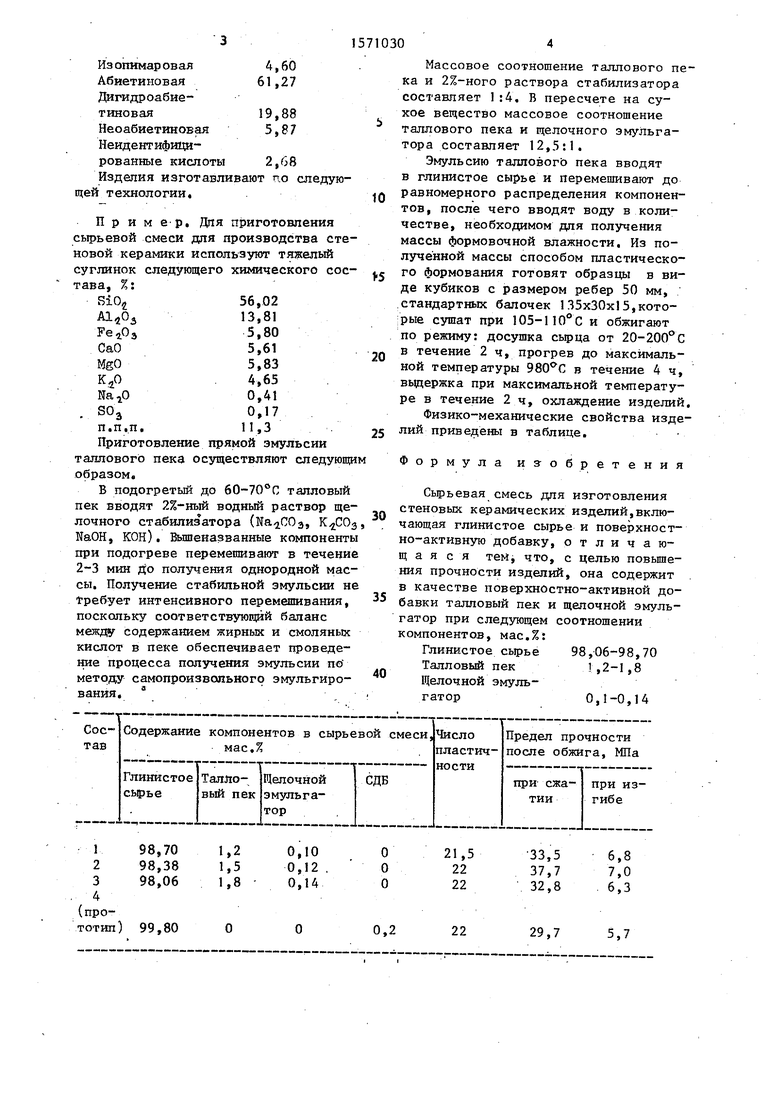

Изобретение относится к изготовлению стеновых керамических изделий. С целью повышения прочности изделий сырьевая смесь включает следующие компоненты, мас.%: глинистое сырье 98,06-98,70, талловый пек 1,2-1,8 и щелочной эмульгатор 0,1-0,14. Физико-механические показатели изделий следующие: предел прочности при сжатии 32,8-37,7 МПа, при изгибе 6,3-7,0 МПа. 3 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано в технологии получения стеновой керамики, в частности керамических камней.

Цель изобретения - повышение прочности изделий,

Талловый пек имеет кислотное число 26-36 мг КОН/г и содержит,мае.%: нейтральные вещества 25-35; окисленные вещества 13-18; смоляные кислоты 9-26; жирные кислоты 30-39,

Талловьш пек является остатком от дистилляции таплового масла. Этот побочный продукт представляет собой нерастворимую в воде твердую,монолитную массу с температурой размягчения 30-50°С.

Индивидуальный состав жирных и смоляных кислот, определенный в виде их метиловых эфиров методом газожидкостной хроматографии, приведен ниже:

Смоляные кислоты пека

Пимаровая

Тетрагидроабиетиновая

Дегидроабиетиновая

Левопимаровая

Содержание смоляных кислот в талловом пеке, 7, 1,53

2,37

i ,40 0,40

О5

udfc

Из опимар овая4,60

Абиетиновая61,27 Дигидр оабиетияовая19,88

Неоабиетиновая5,87 Неидент ифицированные кислоты2,68 Изделия изготавливают по следующей технологии.

Пример. Для приготовления сырьевой смеси для производства стеновой керамики используют тяжелый суглинок следующего химического сое-

тава, %: SiO

А1405 CaO

MgO K20

56,02 13,81 5,80 5,61 5,83 4,65

Na-iO0,41

S030,17

п.п.п.11,3

Приготовление прямой эмульсии таллового пека осуществляют следующи образом.

В подогретый до 60-70°С талловый пек вводят 2%-ный водный раствор ще- лочного стабилизатора (, NaOH, КОН). Вышеназванные компоненты при подогреве перемешивают в течение 2-3 мин до получения однородной массы. Получение стабильной эмульсии не требует интенсивного перемешивания, поскольку соответствующий баланс между содержанием жирных и смоляных кислот в пеке обеспечивает проведение процесса получения эмульсии по

методу самопроизвольного эмульгирования.

0

5

35

40

Массовое соотношение таллового пека и 2%-ного раствора стабилизатора составляет 1:4. В пересчете на сухое вещество массовое соотношение таллового пека и щелочного эмульгатора составляет 12,5:1.

Эмульсию таллового пека вводят в глинистое сырье и перемешивают до равномерного распределения компонентов, после чего вводят воду в количестве, необходимом для получения массы формовочной влажности. Из полученной массы способом пластического формования готовят образцы в виде кубиков с размером ребер 50 мм, стандартных балочек 135x30x15,которые сушат при 105-110°С и обжигают по режиму: досушка сырца от 20-200°С в течение 2ч, прогрев до максимальной температуры 980°С в течение 4 ч, выдержка при максимальной температуре в течение 2ч, охлаждение изделий.

Физико-механические свойства изделий приведены в таблице.

Формула изобретения

Сырьевая смесь для изготовления стеновых керамических изделий,включающая глинистое сырье и поверхностно-активную добавку, отличающаяся тем, что, с целью повышения прочности изделий, она содержит в качестве поверхностно-активной добавки талловый пек и щелочной эмульгатор при следующем соотношении компонентов, мас.%: Глинистое сырье Талловый пек Щелочной эмульгатор

98,06-98,70 1,2-1,8

0,1-0,14

| Хигерович М.И | |||

| и др | |||

| Производство глиняного кирпича | |||

| М.: Стройиз- дат, 1984, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Опыт применения поверхностно-активных и пластифицирующих добавок в производстве керамических стеновых материалов | |||

| Обзорная информация ВНИИЭСМ | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1990-06-15—Публикация

1988-01-06—Подача