Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления смеси | 1988 |

|

SU1609767A1 |

| Способ производства керамзита | 1989 |

|

SU1692961A1 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1286557A1 |

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1126558A1 |

| Сырьевая смесь для изготовления керам-зиТА | 1979 |

|

SU852834A1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1399284A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВСПУЧИВАЮЩЕЙ ДОБАВКИ | 2000 |

|

RU2218314C2 |

| Масса для изготовления керамзита | 1990 |

|

SU1805115A1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| Сырьевая смесь для изготовления керамзита | 1979 |

|

SU874703A1 |

Использование: изготовление керамзита из слабовспучивающегося глинистого сырья. Сущность изобретения- в качестве вспучивающей добавки в глинистое оырьэ вводят электрохимически окисленную эмульсию таллового пека. Электрохимическое окисление осуществляют в течение 0,5-2 ч при следующих параметрах: сила тока 1А, напряжение 90 В. Окисленную эмульсию вводят в воду затворения и перемешивают с глинистым сырьем Грануляцию и обжиг проводят по известной технологии получения керамзита пластическим способом Насыпная плотнюсть заполнителя 169-182 кг/м3, прочность 1,67-1,80 МПа, 1 ил., 2 табл.

Изобретение относится к производству строительных материалов и может быть использовано для изготовления керамзита из слабовспучивающегося глинистого сырья.

Известен способ получения пористого заполнителя из слабовспучивающегося сырья и добавки, полученной эмульгированием таллового пекэ и масляного скопа в водном растворе щелочного стабилизатора. Заполнитель, полученный этим способом, имеет относительно высокую насыпную плотность.

Наиболее близким к предлагаемому изобретению потехнической сущности и достигаемому эффекту является способ производства керамзита, при котором глинистое сырье смешивается с добавкой, полученной при обработке эмульсии таллового пека ги- похлоритом натрия.

Недостатком известного способа является многостадийность технологического

процесса приготовления добавки и необходимость использования раствора гипохло- рита натрия, теряющего реакционную способность при хранении.

Вышеназванные причины осложняют возможность широкого применения добавок на основе таллового пека на керамзитовых предприятиях.

Целью изобретения является снижение насыпной плотности заполнителя.

Поставленная цель достигается тем, что в качестве вспучивающей добавки в глинистое сырье используют эмульсию таллового пека, предварительно электрохимически окисленную в течение 0,5...2 ч при следующих параметрах: сила тока 1 А, напряжение 90 В.

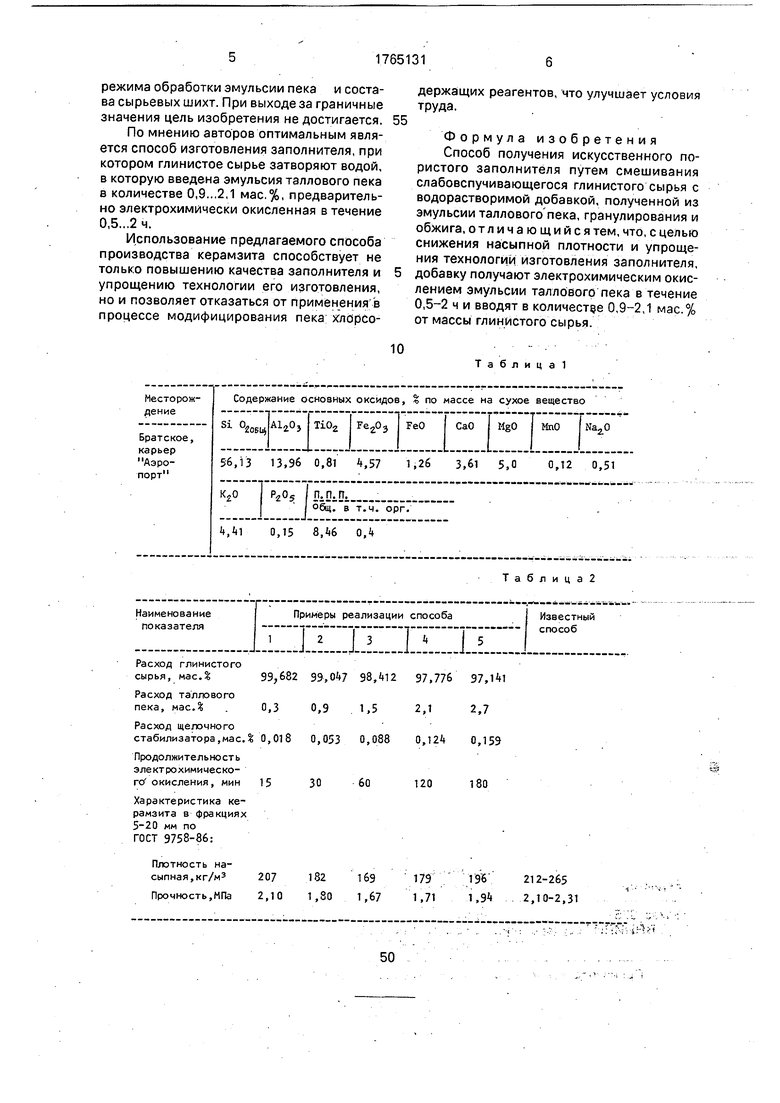

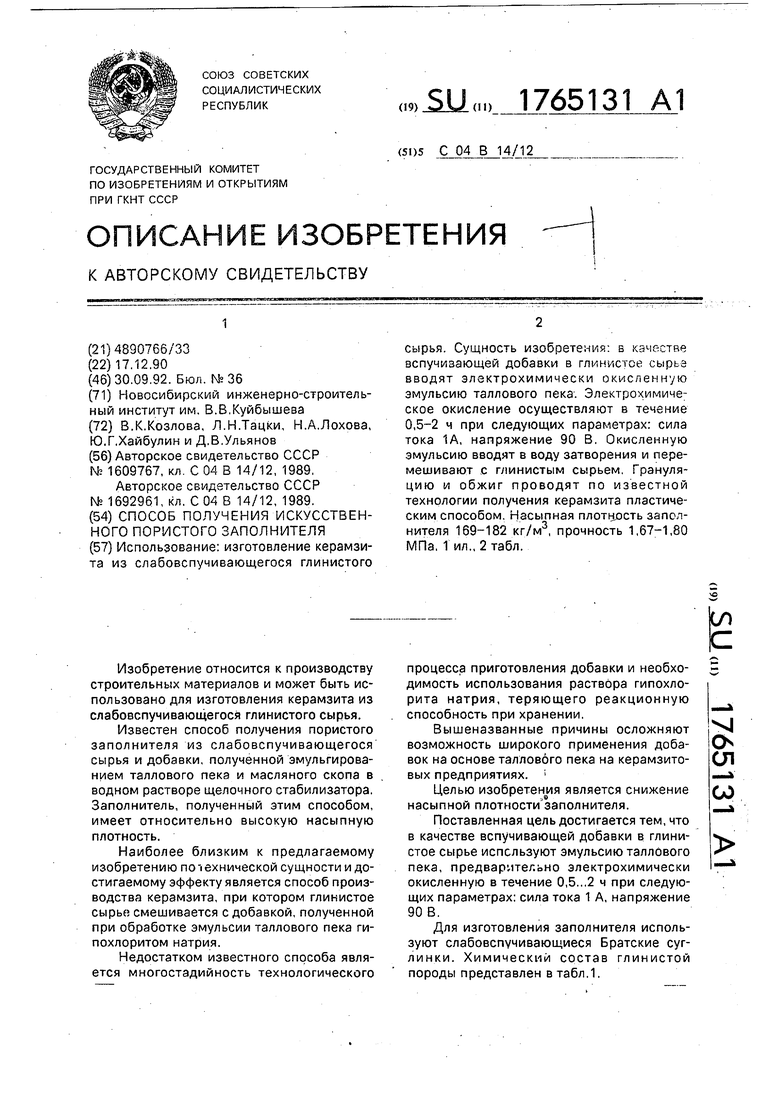

Для изготовления заполнителя используют слабовспучивающиеся Братские суглинки. Химический состав глинистой породы представлен в табл.1.

VJ ON СЛ

СО

Талловый пек является побочным продуктом сульфатно-целлюлозного производства, который образуется в процессе дистилляции таллового масла.

Талловый пек содержит, мас.%: нейтральных веществ 24-38, окисленных веществ 12-29, смоляных кислот 6-26, жирных кислот 28-41. Кислотное число 24- 42 мг КОН/г, число омыления 49-155 мг КОН/г, температура размягчения 30-50°С.

Эмульгирование таллового пека в щелочной среде используется для того, чтобы перевести водонерастворимый продукт в технологическое водорастворимое состояние. При этом в процессе эмульгирования в 2%-ном растворе NaOH происходит частич- Катод - Na+ + 4Н20 4Н+ + 40Н 4Н+ + 4ё 2Н2

На аноде, под действием кислорода, получаемого электролитическим способом, происходит окисление компонентов пека, что приводит к появлению дополнительных кислородсодержащих групп, способствующих увеличению общего газовыделения при термической обработке. Так, например, при нагревании карбоксильные группы карбо- новых кислот декарбоксилируются по схеме:

R

-Z

.0

ч - R-№-CO f ОН

Образующиеся газы интенсифицируют окислительно-восстановительные процес- сы, протекающие при обжиге, и ускоряют переход массы в пиропластическое состояние.

При описанном электрохимическом окислении кислородом таллового пека не происходит значительных деструктивных процессов в компонентах пека, что способствует сохранению широкого температурного интервала выгорания добавки. Вышеназванные процессы в совокупности обеспечивают рост вспучивающего эффекта и снижение насыпной плотности заполнителя. Использование электрохимического окисления не вызывает коагулации таллового пека в отличие от обработки раствором гипохлорита натрия, при котором введение дополнительного электролита (NaCIO) способствует разрушению гидратных оболочек эмульгированных частиц и вызывает их слипание.

ное омыление жирных и смоляных кислот с образованием их натриевых солей RCOONa.

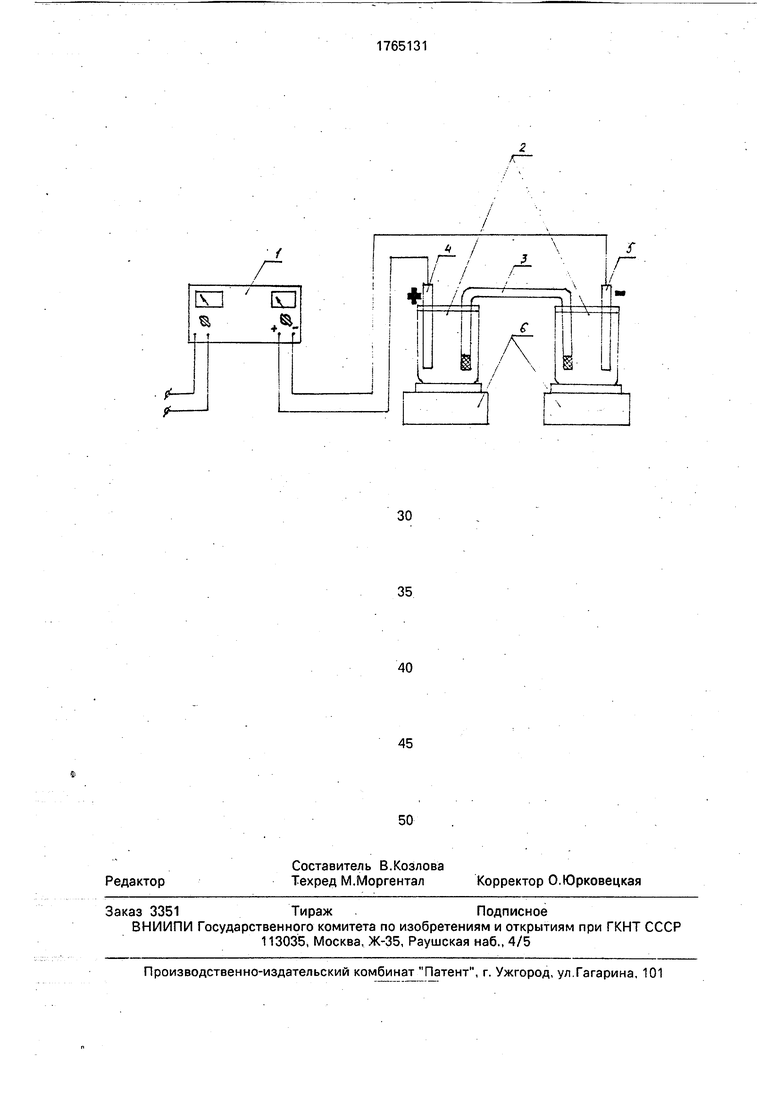

Электрохимическое окисление эмульсии таллового пека проводится на установ- ке, схема которой представлена на чертеже.

При пропускании электрического тока через водный раствор соли активного металла и кислородсодержащей кислоты (RCOONa) ни катионы, ни анионы соли не разряжаются; вместо них разряжаются ионы воды: на катоде - ионы водорода, а на аноде - ионы гидроксида.

Поэтому на катоде выделяется водород, а на аноде - кислород. Электролиз водного раствора RCOONa протекает по следующей схеме:

Анод+

4Н20 4Н++ 40Н 2НаО + 02

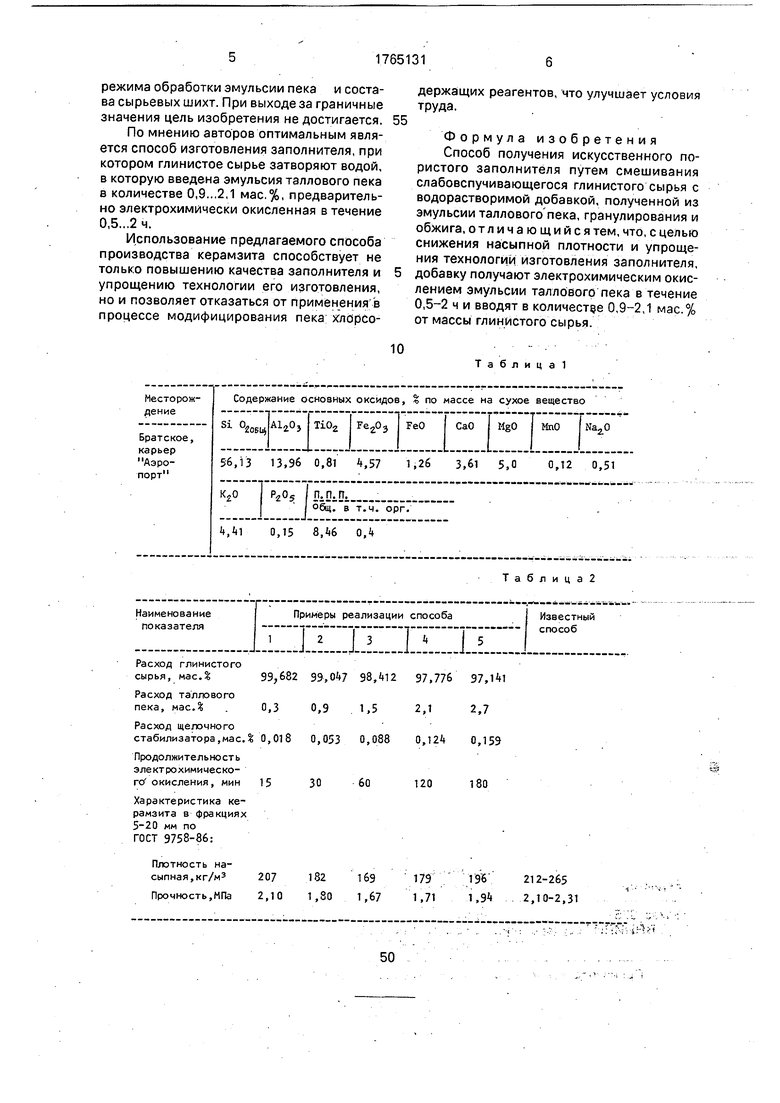

Пример осуществления способа производства.

Талловый пек эмульгируют при нагревании в 2%-ном водном растворе щелочного стабилизатора (NaOH) и перемешивают в течение 2...3 мин до получения стабильной эмульсии.

Массовое соотношение органической

части эмульсии и 2%-ного раствора щелочного стабилизатора составляет 1:3. В пересчете на сухое вещество массовое соотношение щелочного стабилизатора и органической части эмульсии составляет

1:17.

Электрохимическое окисление приготовленной эмульсии осуществляют на установке, схема которой представлена на чертеже (в течение 0,5...2 ч при следующих

параметрах: сила тока 1 А, напряжение 90 В), где 1 - выпрямитель, 2 - емкость для окисления и восстановления эмульсии таллового пека, 3 - электронный мост, 4 - графитовый анод; 5 - свинцовый катод; 6 магнитная мешалка.

Окисленную эмульсию вводят в воду за- творения и перемешивают с глинистым сырьем до равномерного распределения компонентов. Грануляция и обжиг осуществляются по известной технологии получения керамзита пластическим способом.

Конкретные примеры реализации способа изготовления керамзита и характеристика свойств заполнителя приведены в

табл.2.

Примеры № 2,3,4 реализации способа подтверждают оптимальность выбранного

режима обработки эмульсии пека и состава сырьевых шихт. При выходе за граничные значения цель изобретения не достигается.

По мнению авторов оптимальным является способ изготовления заполнителя, при котором глинистое сырье затворяют водой, в которую введена эмульсия таллового пека в количестве 0,9...2,1 мас.%, предварительно электрохимически окисленная в течение 0,5...2 ч.

Использование предлагаемого способа производства керамзита способствует не только повышению качества заполнителя и упрощению технологии его изготовления, но и позволяет отказаться от применения в процессе модифицирования пека хлорсоМесторождение

Братское, карьер Аэропорт

Содержание основных оксидов, % по массе на сухое вещество

««. - «.-« IV « «м l«««MW V«Mt« - «V «V - « ™

Si 0206ЦА120} Ti02 ( Fe203 J Fed { CaO j MgO j MnO j

56,13 13,96 0,81 4,57 1,26 3,61 5,0 0,12 0,51

к„о

pzo5 I n.nins..

общ. в т.ч. орг. J1

4,41 0,15 3,46 0,4

Расход глинистого

сырья, мас.%99,682 99,04

Расход таллового

пека, мас.% .0,30,9

Расход щелочного

стабилизатора,мас.% 0,018 0,053

Продолжительность электрохимического окисления, мин 1530

Характеристика керамзита в фракциях 5-20 мм по ГОСТ 9758-86:

Плотность насыпная, кг/м3207

Прочность,МПа 2,10

5

держащих реагентов, что улучшает условия труда.

Формула изобретения Способ получения искусственного пористого заполнителя путем смешивания слабовспучивающегося глинистого сырья с водорастворимой добавкой, полученной из эмульсии таллового пека, гранулирования и обжига, от л и ч а ю щийсятем,что, с целью снижения насыпной плотности и упрощения технологии изготовления заполнителя, добавку получают электрохимическим окислением эмульсии таллового пека в течение 0,5-2 ч и вводят в количестве 0,9-2,1 мас.% от массы глинистого сырья.

Т а б л и ц а 1

Таблица2

195 1,94

212-265 2,10-2,31

t

+ г

Л

А /

/ /

i

/

Ј

f

V-4

| Способ приготовления смеси | 1988 |

|

SU1609767A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-30—Публикация

1990-12-17—Подача