1

(21) 4383387/23-33 ;(22) 23.02.88 (46) 30,11.90. Бюл. № 44

(71)Братский индустриальный институт и Сибирский научно-исследовательский институт целлюлозы и картона

(72)Л.Н., М.П.Тлебов, Н.А.Лохова, С.А.Забелин

и Н.Г.Московцев

(53)666.972 (088.8)

(56)Авторское свидетельство СССР В 580194, кл. С 04 В 38/02, 1977,

Авторское свидетельство СССР . 1286557, кл. С 04 В 14/12, 1985.

(54)СПОСОБ ПРНГОТОВЛЕНМ СМЕСИ

(57)Изобретение относится к произ водству строительных материалов и мо жет быть использовано для. приготовле

ния керамзита из слабовспучивающегося глинистого сырья. С целью снижения водопоглощения и повышения однородности заполнителя в способе приготов ления смеси путем растворения таллового пека в масляном скопе при их соотношении 1:(0,66-1,5) и введения добавки при перемешивании в слабо- вспучивающееся глинистое сырье перед введением в глину готовят эмульсию добавки 2%-ном водном растворе щелочного стабилизатора. Получаемый керамзит имеет насыпную плотность . 239-247 кг/м , прочность при сдавли- вании в цилиндре 2,19-2,21 МПа, водо- поглощениё в течение часа 7,6Д-8,57%. Коэффициенты вариации: Vp насыпная i 0,5-3,05%, Vf сдавливания в цилиндре ,01-5,43%.3 табл.

S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения искусственного пористого заполнителя | 1990 |

|

SU1765131A1 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1286557A1 |

| Способ производства керамзита | 1989 |

|

SU1692961A1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1335546A1 |

| Сырьевая смесь для производства керамзита | 1985 |

|

SU1301807A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2394782C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1698212A1 |

| Сырьевая смесь для получения керамзита | 1985 |

|

SU1375607A1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1399284A1 |

Изобретение относится к производству строительных материалов и может быть использовано для приготовления керамзита из слабовспучивающегося глинистого сырья. С целью снижения водопоглощения и повышения однородности заполнителя в способе приготовления смеси путем растворения таллового пека в масляном скопе при их соотношении 1:(0,66-1,5) и введения добавки при перемешивании в слабовспучивающееся глинистое сырье перед введением в глину готовят эмульсию добавки в 2%-ном водном растворе щелочного стабилизатора. Получаемый керамзит имеет насыпную плотность 239-247 кг/м3, прочность при сдавливании в цилиндре 2,19-2,21 МПа, водопоглощение в течение часа 7,63-8,57%. Коэффициенты вариации : V @ насыпная 0,5-3,05%, VR сдавливания в цилиндре 2,01-5,43%. 3 табл.

Изобретение относится к производ ству строительных материалов и может быть использовано для изготовления керамзита из слабовспучивающегося глинистого сырья.

Цель изобретения - снижение водо- поглощения и повьппение однородности заполнителя.

Дня изготовления сырьевой смеси используется глинистая шихта заводского состава керамзитового предприятия комбината Братскжелезобетон, включающая 70 мас.% Бр-атского суглинка + 30 мас.% Чунского суглинка.

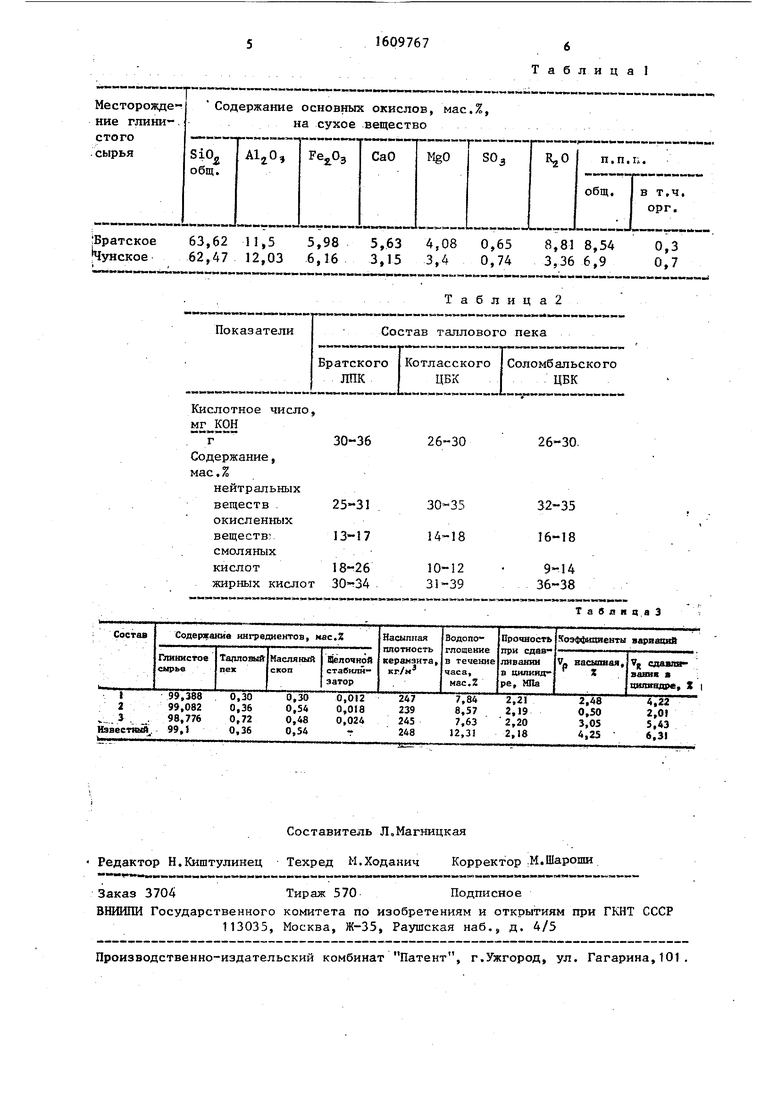

Химический состав глинистых пород представлены в табл.1.

Тагшовый пек является остатком от дистилляции таллового масла. Этот.

побочный продукт сульфатно-целлюлоз--; ного производства представляет собой нерастворимую в воде, твердую, монолитную массу с температурой размяг- .чения 30-50 С (табл.2). I Масляный скоп является отходом таллового производства, образующимся в результате отстаивания в маслоло- вушках сточных вод,.поступающих с установки ректификации таллового масла. Отход представляет собой жидкость, имеющую показатели: Плотность при ,

г/см Кислотное число

г Содержание, мае.%

0,91-0,92

До 40

3

Смоляных 1СИСЛОТ 10-12 Жирных кислот 20-25 Неомьтяемых веществ 35-40 Окисленных веществ 1-3 В настоящее время масляш 1й скоп не находит какого -либо рационального применения и сжигается в ТЭС или вывозится в отвал.

Стабилизатором, эмульсии могут слу- ;жить щелочи, , KjCO, при этом дисперсной средой в эмульсзни является ipacTBOp таллового пека в масляном IcKone, а дисперсионной, средой :-.вод- ный раствор щелочного стабилизатора, ; Эмульгирование таллового пека и ;масляного скопа в щелочНо среде позволяет получить из водонераствори- продуктов технологическую водо - Нрастворимую до бдвку, легко распреде|ляющуюся в глинистом сырье, что :увеличивает однородность, керамзита.

Обработка таллового пека и масля ного скопа водным раствором.щелочного стабилизатора приводит к частичному омьшению смоляных и жирных кислот.с образованием кх. натриевых солей (RCOONa), являющихся поверхностно- активными веществами. Введение ще лочного стабилизатора в состав эмуль сии позволяет извлечь ПАВ из самой ; массы органической добав1си, что не Столько увеличивает стабильность :эмульсии, но и повьшает поверхност- ;ную активность добавки в целом, Наличие солей и смоляных кислот, являющихся ПАВами, приводит к увеличению дисперсности глинистого сырья, более полному протеканию физико-химических процессов при обжиге что способствует формированию керамзита улучшенной поровой структуры. Эмульгирование таллового пек.а и масляного скопа в водном растворе щелочного стабилизатора также позво- ляет увеличить относительное содержание таллового пека в добавке без увеличения ее вязкости, что позволяе сделать сырьевую смесь более универсальной, так как допускает варьирование соотношения.- пек масляный скоп в широких пределах. р;ля достижения оптимального фрикционного состава до

, 5 0

0

бавки (оптимального интервала выгорания).

Пример. Приготовление сырьевой смеси.

Талловый пек растворяют при на- гревйнии.в масляном скопе в соотношении 1:(0,66-1,50), В подогретую до 60-70 С органическую смесь вводят 2%-ный водный раствор щелочного стабилизатора (, , NaOH, КОН), и перемешивают в течение мин до получения однородной массы.

Массовое соотношение органической части эмульсии и 2%-но,го раствора щелочного стабилизатора составляет - 1:1, В пересчете, на сухое вещество массовое соотношение органической части эмульсии и щелочного стабилизатора составляет 50:1,

Приготовленную эмульсию вводят в глинистое сырье и перемешивают до равномерного распределения компонентов, после чего вводят воду в количестве, необходимом для получения массы формовочной влажности. Грануляцию и обжиг осуществляют по известной технологии получения керамзита.

Конкретные примеры составов смесей и свойства керамзита приведены в табл.3,

Введение эмульсии таллового пека и масляного скопа в водном растворе :щелочного стабилизатора позволяет ; получить керамзит более .однородный по своему составу и имеющий более низкое водопоглощение по сравнению с известным составом.

Формула изобретения

Способ приготовления смеси путем растворЕНИя таллового пека в. масляном скопе при их соотношении :(0,66- 1,5) и введения получаемой-добавки при перемешивании в слабовспучившо- щееся глинистое сырье,.о т л и - чающийся тем,.что, с делью снижения водопоглощения и повьшения /однородности заполнителя, перед вве- дением в глину готовят эмульсию добавки в 2%-ном водном растворе ще- ;лочного стабилизатора.

Показатели

Братского ЛПК

Кислотное число, мг КОН

Таблица 1

Таблица2

Состав таллового пека

Котласского ЦБК

Соломбальского ЦБК

т а в л я ц а 3

Авторы

Даты

1990-11-30—Публикация

1988-02-23—Подача