Изобретение относится к производству строительных материалов и изделий и может быть использовано для изготовления легкого заполнителя для бетона.

Целью изобретения является снижение насыпной плотности и повышение прочности и однородности заполнителя.

Предлагаемый способ производства искусственного пористого заполнителя позволяет на 36...40% снизить насыпную плотность заполнителя, на 12% повысить его прочность. Коэффициент вариации основных свойств заполнителя ш этом снижается в 1,4-4,0 раза.

Использование изобретения способствует расширению сырьевой базы производства пористых заполнителей за счет применения пород с ярковыраженной сланцеватостью и заметной неоднородностью вещественного состава. Дробление сланцев с последующей грануляцией и обжигом ослабляет действие указанных факторов и усиливает исходную вспучиваемостъ

материала за счет широкого фракционного состава омыленного таллового лигнина, используемого для получения пластичной и связной сырьевой шихты.

Кроме того, предлагаемый способ получения пористого заполнителя позволяет использовать отходы горнообогатительных комбинатов, сырьевой базой которых являются углеродсодержащие сланцы. Использование хвостов обогащения в качестве основного компонента сырьевой шихты позволит не только получать качественный по- ристый заполнитель, но и будет способствовать решению экологической проблемы.

Указанная цель достигается тем, что сланцы измельчают и затворяют водой, которую предварительно смешивают с омыленным талловым лигнином в количестве 0.5...1,5 мас.% от сухого сырья, из полученной смеси формуют гранулы, которые обжигают по двухступенчатому режиму, причем

00

|Ю

ел

4 СП Ю

температура термоподготовки составляет 200...350°С.

Омыленный талловый лигнин представляет собой водорастворимый пастообразный продукт, состоящий из натриевых солей жирных и смоляных кислот, нейтральных веществ таллового масла, сульфатного лигнина, воды и неорганических сульфатов (ТУ 13-7308058-09-89 Лигнин талловый омыленный). Лигнин талловый омыленный получают омылением отхода производства таллового масла - тэллового лигнина путем обработки в щелочной среде, после чего он переходит в водорастворимое состояние и проявляет поверхностно-активные свойства.

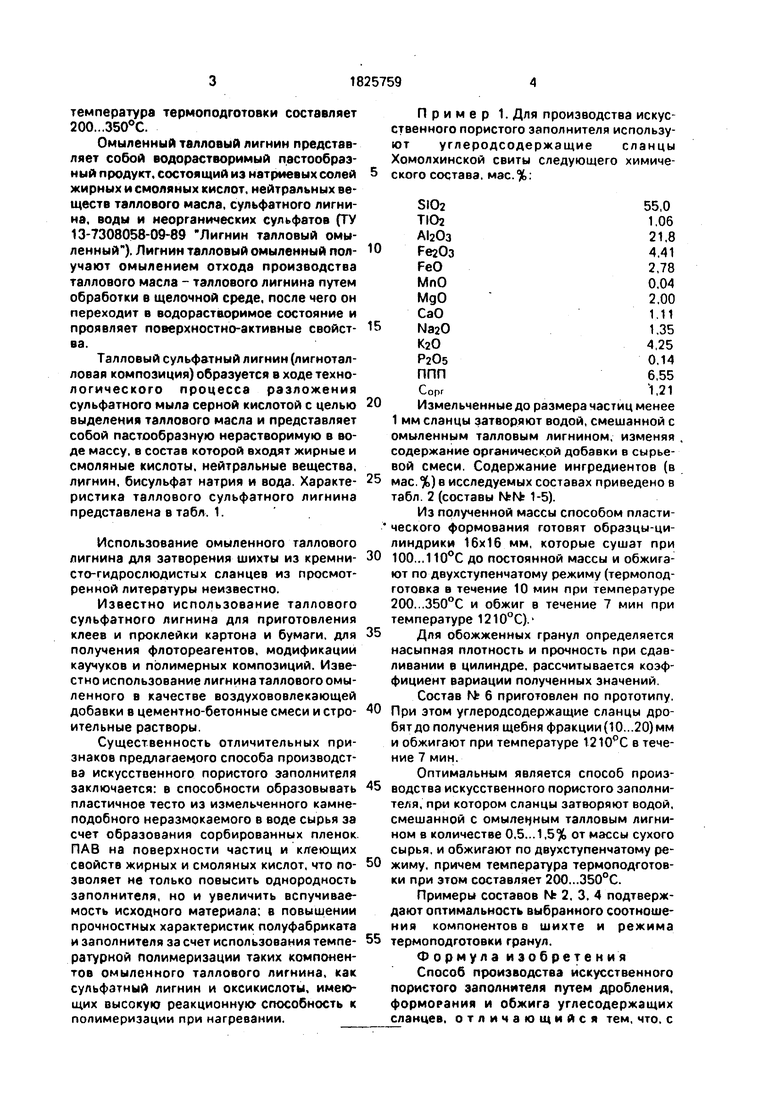

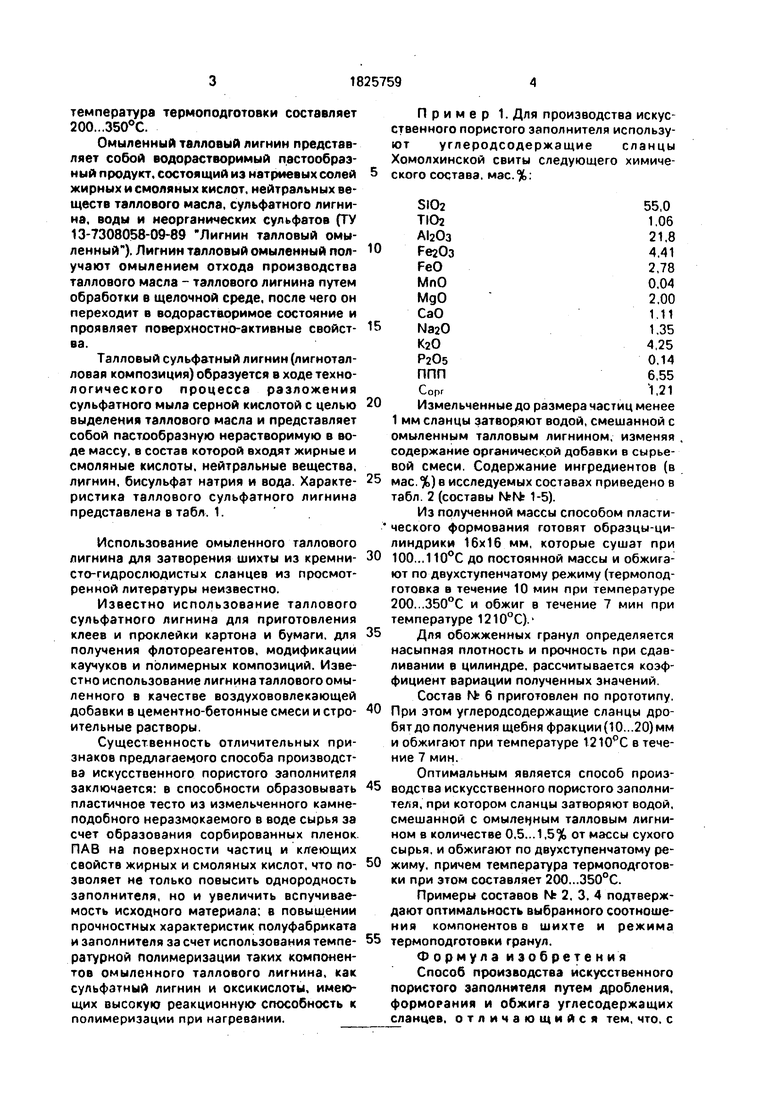

Талловый сульфатный лигнин (лигнотал- ловая композиция) образуется в ходе техно- логического процесса разложения сульфатного мыла серной кислотой с целью выделения таллового масла и представляет собой пастообразную нерастворимую в воде массу, в состав которой входят жирные и смоляные кислоты, нейтральные вещества, лигнин, бисульфат натрия и вода. Характеристика таллового сульфатного лигнина представлена в табл. 1.

Использование омыленного галлового лигнина для затворения шихты из кремнисто-гидрослюдистых сланцев из просмотренной литературы неизвестно.

Известно использование таллового сульфатного лигнина для приготовления клеев и проклейки картона и бумаги, для получения флотореагентов, модификации каучуков и полимерных композиций. Известно использование лигнина таллового омыленного в качестве воздухововлекающей добавки в цементно-бетонные смеси и строительные растворы.

Существенность отличительных признаков предлагаемого способа производства искусственного пористого заполнителя заключается: в способности образовывать пластичное тесто из измельченного камне- подобного неразмокаемого в воде сырья за счет образования сорбированных пленок ПАВ на поверхности частиц и клеющих свойств жирных и смоляных кислот, что позволяет не только повысить однородность заполнителя, но и увеличить вспучивае- мость исходного материала; в повышении прочностных характеристик полуфабриката и заполнителя за счет использования температурной полимеризации таких компонентов омыленного таллового лигнина, как сульфатный лигнин и оксикислоты, имеющих высокую реакционную способность к полимеризации при нагревании.

Пример 1. Для производства искусственного пористого заполнителя используют углеродсодержащие сланцы Хомолхинской свиты следующего химиче- ского состава, мас.%:

SI02 TIO2

А120з

Ре20з FeO МпО МдО СаО

5 NaaO КаО PaOs ППП

Сорг

55,0 1,06 21,8 4.41 2,78 0,04 2.00 1.11 1.35 4,25 0,14 6,55 1,21

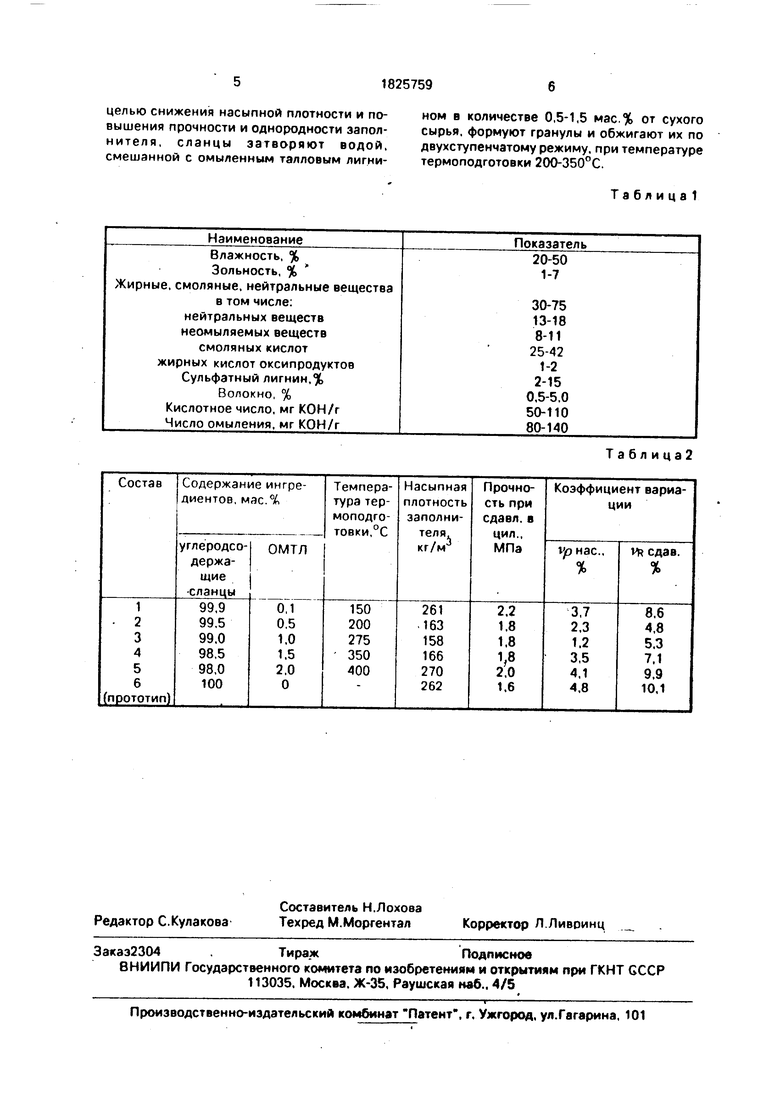

0 Измельченные до размера частиц менее 1 мм сланцы затворяют водой, смешанной с омыленным талловым лигнином, изменяя содержание органической добавки в сырьевой смеси. Содержание ингредиентов (в

5 мае. %) в исследуемых составах приведено в табл. 2 (составы №№ 1-5).

Из полученной массы способом пласти- ческого формования готовят образцы-цилиндрики 16x16 мм, которые сушат при

0 100...110°С до постоянной массы и обжигают по двухступенчатому режиму (термоподготовка в течение 10 мин при температуре 200...350°С и обжиг в течение 7 мин при температуре 1210°С).

5 Для обожженных гранул определяется насыпная плотность и прочность при сдавливании в цилиндре, рассчитывается коэффициент вариации полученных значений. Состав № 6 приготовлен по прототипу.

0 При этом углеродсодержащие сланцы дро- бятдо получения щебня фракции(10...20)мм и обжигают при температуре 1210°С в течение 7 мин.

Оптимальным является способ произ5 водства искусственного пористого заполнителя, при котором сланцы затворяют водой, смешанной с омыленным талловым лигнином в количестве 0.5... 1,5% от массы сухого сырья, и обжигают по двухступенчатому ре0 жиму, причем температура термоподготовки при этом составляет 200...350°С.

Примеры составов №2, 3. 4 подтверждают оптимальность выбранного соотношения компонентов в шихте и режима

5 термоподготовки гранул.

Формула изобретения

Способ производства искусственного

пористого заполнителя путем дробления,

форморания и обжига углесодержащих

сланцев, отличающийся тем, что, с

целью снижения насыпной плотности и повышения прочности и однородности запол- нителя, сланцы затворяют водой, смешанной с омыленным галловым лигнином в количестве 0,5-1,5 мас.% от сухого сырья, формуют гранулы и обжигают их по двухступенчатому режиму, при температуре термоподготовки 200-350°С.

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1999 |

|

RU2167115C2 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1286557A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2290378C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2267468C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ЗЕРНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2163898C2 |

| Способ получения искусственного пористого заполнителя | 1990 |

|

SU1765131A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВОЗДУХОВОВЛЕЧЕНИЯ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2278085C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2295508C1 |

| Сырьевая смесь для приготовления керамических материалов поризованной структуры | 2002 |

|

RU2219144C1 |

| Способ изготовления шунгизитового гравия | 1980 |

|

SU908768A1 |

Использование: изготовление легкого заполнителя для бетона. Сущность изобретения: сырье из углесодержащих сланцев затворяют водой, смешанной с омыленным галловым лигнином. Количество галлового лигнина 0.5-1,5 мае. % от сухого сырья. Пластическим способом формуют гранулы и обжигают их по двухступенчатому режиму. Температура термоподготовки 200-350°С. Характеристика получаемого заполнителя: насыпная плотность 158-166 кг/м прочность при сдавливании 1.8 МПа 2 табл. Ё

Наименование

Влажность, %

Зольность, %

ирные, смоляные, нейтральные вещества

в том числе: нейтральных веществ неомыляемых веществ

смоляных кислот

жирных кислот оксипродуктов

Сульфатный лигнин,%

Волокно, %

Кислотное число, мг КОН /г Число омыления, мг КОН/г

Показатель

20-50 1-7

30-75

13-18

8-11

25-42

1-2

2-15

0,5-5.0

50-110

80-140

Таблица2

| Горлов Ю.П | |||

| Искусственные пористые заполнители и легкие бетоны на их основе | |||

| Справочное пособие | |||

| М.: Стройиздат, 1987, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Геология и полезные ископаемые Восточной Сибири | |||

| Тезисы докладов научной конференции Иркутский государственный университет им | |||

| А.А.Жданова | |||

| Иркутск, 1987 | |||

| с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1993-07-07—Публикация

1990-12-21—Подача