Изобретение относится к технологии получения тюливинилхлоридного волокна, в частности к композиции для формования поливинилхлоридного волокна.

Цедь изобретения - интенсификация процесса удаления растворителя из волокна.

Пример 1. Готовят прядильную композицию состава, мас„%: диметил- формамид (ДМФ) 80, поливинилхлорид (ПВХ) 19,6 и каолин 0,4.

В колбу емкостью 1000 см3 наливают 680 см3 ДМФ и загружают 157,4 г ПВХ и 3,2 г измельченного каолина Произ Q

водят растворение при 100 С и получают 20%-ную прядильную композицию, из которой формуют волокно через фильеру со 100 отверстиями диаметром 0,08 мм в осадительную ванну, состоящую из 85%-ного водного раствора ДМФ. Полученное свежесформованное волокно вытягивают в 5 раз, после чего отбирают пробы волокна на промывку. Волокно отмывают от ДМФ при непрерывном

перемешивании в дистиллированной воде (модуль 1:1000) в течение 5 мин, а затем определяют количество ДМФ, .оставшееся в волокне, щелочным методом. Для этого волокно помещают в колбу с дистиллированной водой Ту-- да же приливают 10 см3 раствора концентрированной щелочи ДМФ при нагревании омыляется щелочью. Образовавшийся диметиламин отгоняют в приемную колбу с борной кислотой, где

он поглощается с образованием борнокислого диметиламина, который оттит- ровывают соляной кислотой. По окончании отгонки волокно извлекают и высушивают до постоянной массьь Содержание ДМФ в волокне вычисляют по уравнению

a-k-0.00073

А

.г.:. Ъ

100 (%)

(Л

ел vi

СО

где 0,000073 - количество ДМФ (г), соответствующее 1 мл 0,1 N раствора соляной кислоты;

а - объем соляной кислоты, израсходованной на титрование;

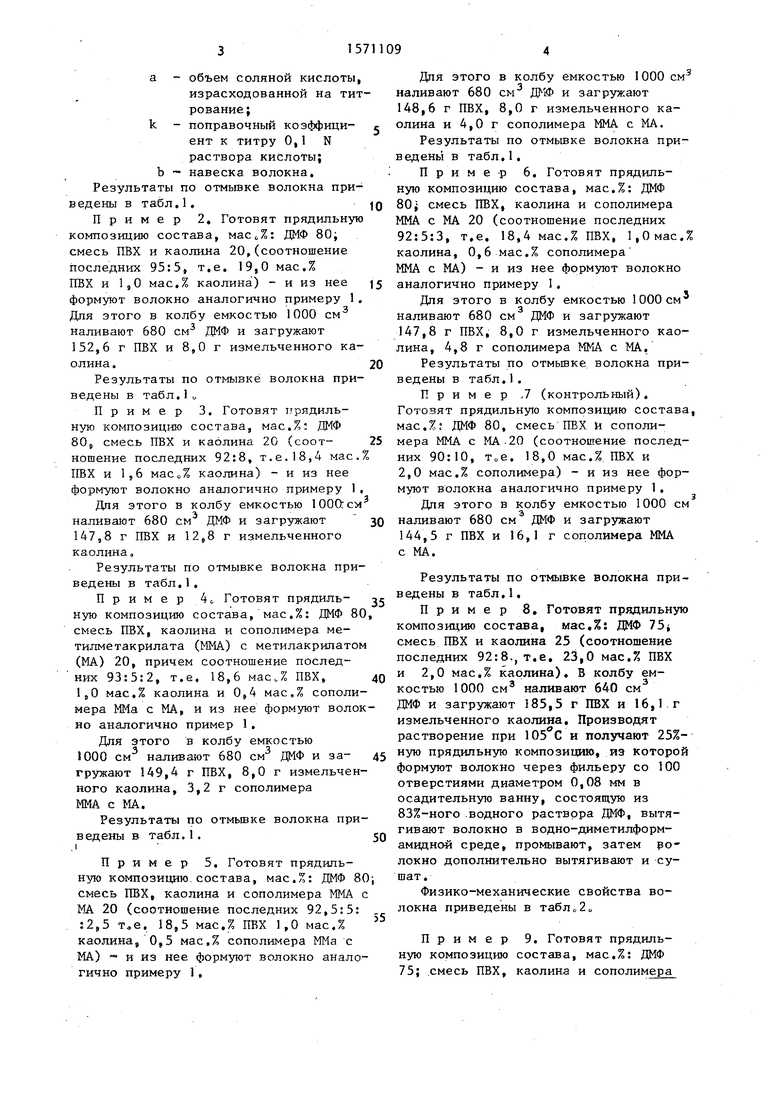

k - поправочный коэффици- ент к титру 0,1 N раствора кислоты; b - навеска волокна. Результаты по отмывке волокна приведены в табл.1.

Пример 2, Готовят прядильную композицию состава, масс%: ДМФ 80; смесь ПВХ и каолина 20,(соотношение последних 95:5, т.е. 19,0 мас.% ПВХ и 190 мас.% каолина) - и из нее формуют волокно аналогично примеру 1. Для этого в колбу емкостью 1000 см3 наливают 680 см3 ДМФ и загружают 152,6 г ПВХ и 8,0 г измельченного каолина .

Результаты по отмывке волокна приведены в табл.1 о

Пример 3. Готовят прядильную композицию состава, мас.%: ДМФ

80„ смесь ПВХ и каолина 20 (соотношение последних 92:8, т.е.18,4 мас.% ПВХ и 1,6 мас„% каолина) - и из нее формуют волокно аналогично примеру 1.

Для этого в колбу емкостью 1000 см наливают 680 смэ ДМФ и загружают 3 147,8 г ПВХ и 12,8 г измельченного каолина.

Результаты по отмывке волокна приведены в табл.1.

Пример 4с. Готовят прядиль- 3 ную композицию состава, мас.%: ДМФ 80, смесь ПВХ, каолина и сополимера ме- тилметакрилата (ММА) с метилакрилатом (МА) 20, причем соотношение последних 93;5:2, т.е. 18,6 мас,% ПВХ, 4 1„0 мас.% каолина и 0,4 мас,% сополимера ММа с МА, и из нее формуют волокно аналогично пример 1,

Для этого в колбу емкостью 1000 см3 наливают 680 см3 ДМФ и за- 4 гружают 149,4 г ПВХ, 8,0 г измельченного каолина, 3,2 г сополимера ММА с МА.

Результаты по отмывке волокна приведены в табл,1.5 i

Пример 5. Готовят прядильную композицию состава, мас.%: ДМФ 80; смесь ПВХ, каолина и сополимера ММА с МА 20 (соотношение последних 92,5:5: ;2,5 тле. 18,5 мас.% ПВХ 1,0 мас.% каолина, 0,5 мас,% сополимера ММа с МА) - и из нее формуют волокно аналогично примеру 1,

с

5 0

5

0

5 0 5

0

Для этого в колбу емкостью 1000 см3 наливают 680 см ДМФ и загружают 148,6 г ПВХ, 8,0 г измельченного каолина и 4,0 г сополимера ММА с МА.

Результаты по отмывке волокна приведены в табл.1.

Пример 6. Готовят прядильную композицию состава, мас.%: ДМФ 80; смесь ПВХ, каолина и сополимера ММА с МА 20 (соотношение последних 92:5:3, т.е. 18,4 мас.% ПВХ, 1,0мас.% каолина, 0,6 мас.% сополимера ММА с МА) - и из нее формуют волокно аналогично примеру 1.

Для этого в колбу емкостью 1000см наливают 680 см ДМФ и загружают 147,8 г ПВХ, 8,0 г измельченного каолина, 4,8 г сополимера ММА с МА.

Результаты по отмывке волокна приведены в табл.1,

Пример J (контрольный). Готовят прядильную композицию состава, мас.%; ДМФ 80, смесь ПВХ и сополимера ММА с МА 20 (соотношение последних 90:10, т0е. 18,0 мас.% ПВХ и 2,0 мас.% сополимера) - и из нее формуют волокна аналогично примеру 1.

Для этого в колбу емкостью 1000 см наливают 680 см ДМФ и загружают 144,5 г ПВХ и 16,1 г сополимера ММА с МА.

Результаты по отмывке волокна приведены в табл.1.

Пример 8. Готовят прядильную композицию состава, мас.%: ДМФ 75$ смесь ПВХ и каолина 25 (соотношение последних 92:8., т.е. 23,0 мас.% ПВХ и 2,0 мас.% каолина). В колбу емкостью 1000 см3 наливают 640 см ДМФ и загружают 185,5 г ПВХ и 16,1 г измельченного каолина. Производят растворение при 105° С и получают 25%- ную прядильную композицию, иэ которой формуют волокно через фильеру со 100 отверстиями диаметром 0,08 мм в осадительную ванну, состоящую из 83%-ного водного раствора ДМФ, вытягивают волокно в водно-диметилформ- амидной среде, промывают, затем ро- локно дополнительно вытягивают и сушат.

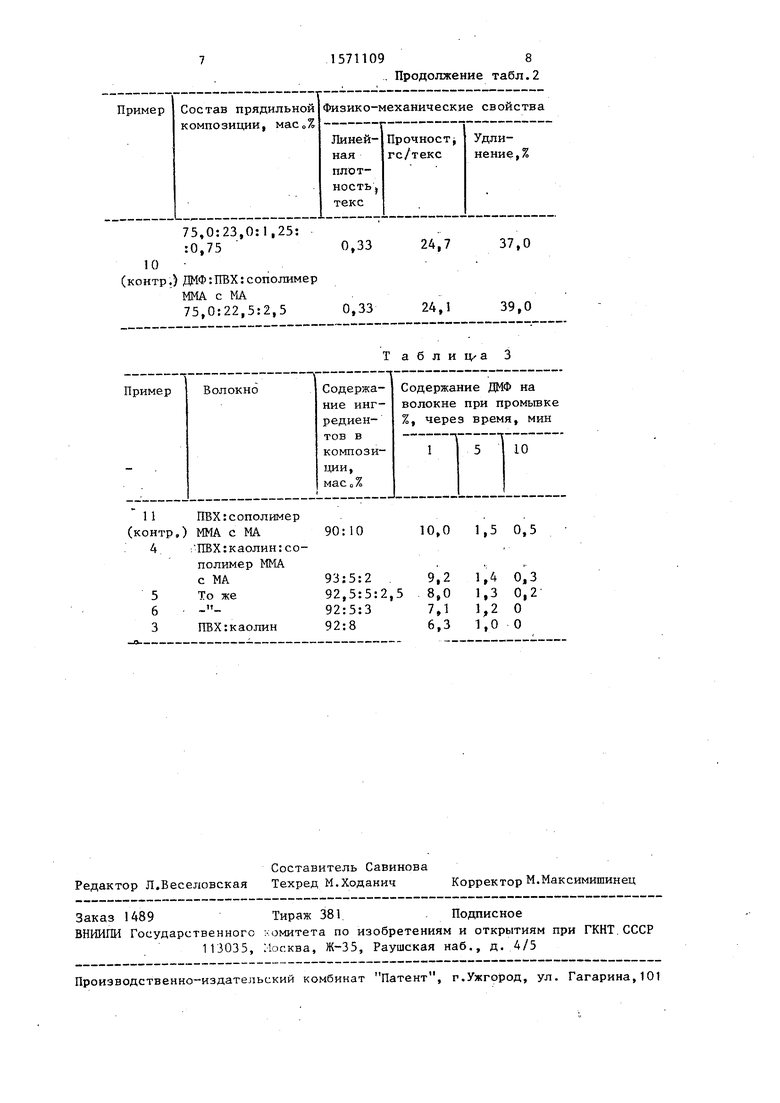

Физико-механические свойства волокна приведены в табл„20

Пример 9. Готовят прядильную композицию состава, мас,%: ДМФ 75; смесь ПВХ, каолина и сополимера

ММА с MA (соотношение последних 92: :5:3, т.е. 23,0 мае ,7, ПВХ, 1,25 мас.% каолина, 0,75 мас.% сополимера ММА с МА) 25 - и из нее формуют волокно аналогично примеру 8,

Для этого в колбу емкостью 1000см3 наливают 640 смэ ДМФ и загружают 185,5 г ПВХ, 10,1 г измельченного каолина, 6,0 г сополимера ММА с МА.

Физико-механические свойства волокна приведены в табл.2.

Пример 10 (контрольный). Готовят прядильную композицию состава,

В табл.3 представлены зависимость времени отмывки волокна от ДМФ от содержания ПВХ, сополимера ММА с МА и каолина.

Формула изобретения

Композиция для формования поливи- Ю нилхлоридного волокна, включающая по- ливинилхлорид, добавку и диметилформамид, отличающаяся

тем,

что, с целью интенсификации процесса удаления растворителя из волокна, в мас.% : ДМФ 75, смесь ПВХ и сополиме- 15 качестве добавки композиция содержит ра ММА с МА (соотношение последних каолин или его смесь с сополимером ме- 90:10, т.е„ 22,5% ПВХ и 2,5 мас.%) тилметакрилата и метилакрилата при 25 - и из нее формуют волокно знало- массовом соотношении 1:0,4-0,6 при гично примеру 8,следующем содержании компонентов,

Для этого в колбу емкостью 1000см 20 мас.%

наливают 640 см ДМФ и загружают 181(4 г ПВХ и 20,2 г сополимера ММА с МА.

Физико-механические свойства волокна приведены в табл.2.25

.% о

15711096

В табл.3 представлены зависимость времени отмывки волокна от ДМФ от содержания ПВХ, сополимера ММА с МА и каолина.

Формула изобретения

Композиция для формования поливи- Ю нилхлоридного волокна, включающая по- ливинилхлорид, добавку и диметилформамид, отличающаяся

тем,

Поливинилхлорид Указанная добавка

Диметилформ- амид

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА | 1972 |

|

SU430202A1 |

| Поливинилхлоридная композиция | 1987 |

|

SU1594188A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2085563C1 |

| Вспенивающаяся полимерная композиция | 1986 |

|

SU1420009A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2045551C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ПЕРЕРАБАТЫВАЕМОСТИ ПОЛИВИНИЛХЛОРИДНОЙ КОМПОЗИЦИИ | 1993 |

|

RU2065452C1 |

| Клеевая композиция | 1987 |

|

SU1565868A1 |

| Способ получения стабилизированного привитого сополимера | 1981 |

|

SU998468A1 |

| Композиция для формования волокон | 1977 |

|

SU696068A1 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

Изобретение относится к технологии получения поливинилхлоридного волокна, в частности к композиции для получения поливинилхлоридного волокна. Изобретение позволяет интенсифицировать процесс удаления растворителя с волокна за счет того, что композиция включает 18,4-23,0 мас.% поливинилхлорида, 0,4-2,0 мас.% добавки - каолина или его смеси с сополимером метилметакрилата и метилакрилата при их массовом соотношении 1:(0,4-0,6). 3 табл.

ДМФ:ПВХ:каолин То же

ДМФ:ПВХ:каолин: :сополимер ММА с МА

80,0:19,6:0,48,7

80,0:19,0:1,03,6

80,0:18,4:1,61,0

80,0:18,6:1,0:0,41,4

Таблица 2

10

75,0:23,0:1,25: :0,75

0,33

(контр.) ДМФ:ПВХ:сополимер ММА с МА 75,0:22,5:2,5

0,33

ПВХ:сополимер ММА с МА

ПВХ: каолин сополимер ММА

90:10

24,7

37,0

24,1

39,0

Т а

л и ц/ а

10,0 1,5 0,5

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА | 1972 |

|

SU430202A1 |

Авторы

Даты

1990-06-15—Публикация

1987-06-19—Подача