Изобретение относится к испытательной технике, в частности к испытаниям на прочности

Цель изобретения - повышение точности за счет исключения повреждения деталей и влияния объемной деформации.

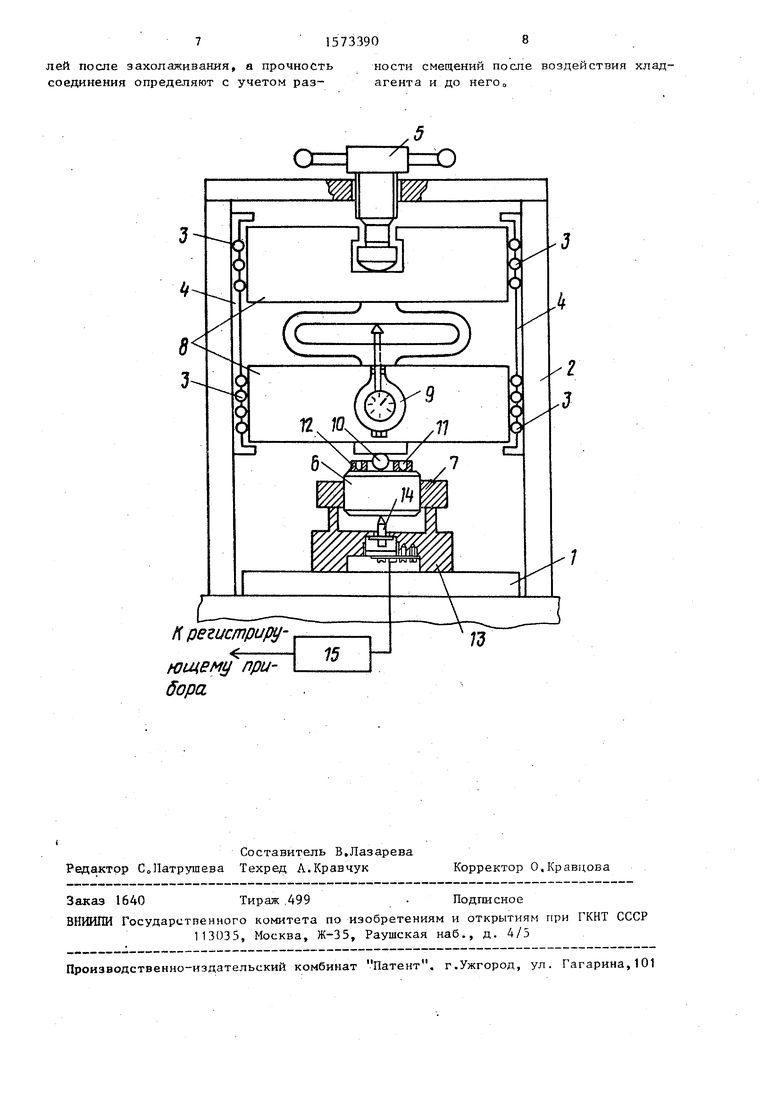

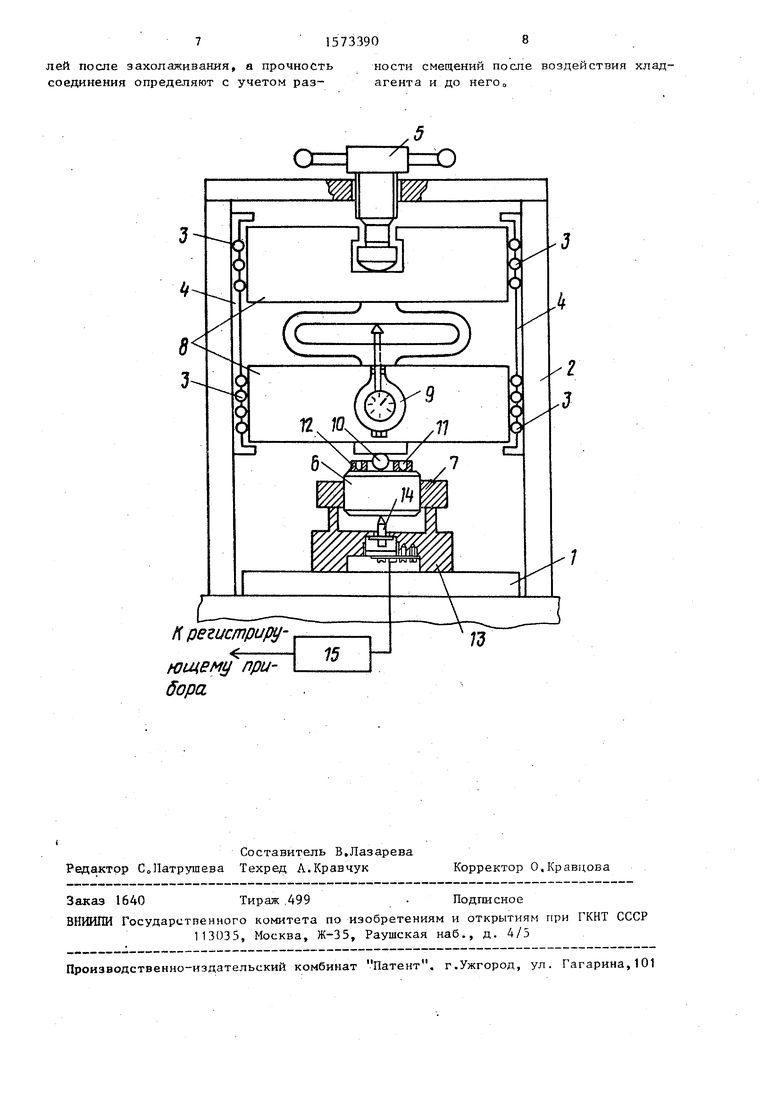

На чертеже представлена схема устройства, иллюстрирующая предлагаемый способа

Устройство содержит узел нагруже- ния испытуемых соединений (пресс), состоящий из опорной плиты 1, направляющих стоек 2 с пазами для шариков . 3 качения, удерживаемых сепаратором 4. От винта 5 усилие Р (испытательная сила Рисп, мин) воздействует на испытуемое соединение деталей (вал 6 и втулка 7 в сборе) через промежуточные нажимные элементы 8 с встроенным индикатором 9 величины испытательной силы и гаарик 10. Охлаждение одной из деталей соединения (вала) осуществляют с помощью хладагента I1,

заливаемого при контроле в емкость 12. Испытуемое соединение., состоящее из деталей 6 и 7 (вал, втулка), устанавливают на подставке 13, в состав которой дополнительно входит датчик 14 для измерения относительного микросмещения деталей 6 и 7 испытуемого соединения. Сигнал с датчика поступает на вход усилителя 15, выход, которого подключен к регистрирующему прибору.

Способ осуществляется следующим образом0

Контролируемое соединение, состоящее из деталей 6 и 7 (вал,втулка) устанавливают на подставке 13, которая расположена на опорной плите 1 узла нагружения испытуемых соединений. Затем на вал 6 испытуемого соединения устанавливают емкость для хлад- агента, шарик 10 прижимается к торцу вала испытуемого соединения промежуточными нажимными элементами 8, с помощью винта 5 оператором устройстгVsno

х,

&,

ва прикладывается контрольная нагрузка. Применение шарика 10, а также направляющих стоек 2 с пазами для шариков 3 качения, удерживаемых сепара- тором 4, обеспечивает приложение контрольной нагрузки строго по оси испытуемого соединения

Перемещая промежуточные нажимные элементы 8 с помощью винта 5, опера- тор нагружает испытуемое соединение уменьшенной испытательной силой РИс(1 Мин . Величина уменьшенной испытательной силы РИсп мин задается заранее по условиям испытаний соеди- нений и может достигать значения

Рс-мий где Ре.мии - минимально допустимая прочность испытуемого соединения „

В процессе нагружения испытуемого соединения на выходе усилителя 15 с помощью регистрирующего прибора регистрируется величина разбаланса измерительного моста, пропорциональная величине микросмещения вала 6 от- носительно втулки 7, с учетом объёмной деформации материалов деталей соединения и подставки 13, Величина микросмещения 1.БМ. оценивается оператором устройства по графической зависимое- ти, полученной при калибровке датчика микросмещения деталей соединений;, При этом общее микросмещение чувствительного элемента датчика, контактирующего с торцом вала в соединении, описывается следующим выражением:

ОБЦ.О

+ 14+ 1

ко ист р.

где 1 т величина относительногою

микросмещения деталей испытуемых соединений под воздействием уменьшенной контрольной нагрузки Рисп. мин 1, - величина объемного деформирования ма- . териала втулки под воздействием умень-д5 шенной контрольной нагрузки; 12 - величина объемного деформирования материала вала под воздействием уменьшенной контрольной нагрузки РИсп мии ; lkOHCT - величина объемного деформи- $0 рования опорного момента (подставки 13) под воздействием уменьшенной контрольной нагрузки РИСП.мим

Затем проводится заливка тарированного объема жидкого хладагента 55 ((например, жидкий азот) в емкость 12, установленную с уплотнением на валу соединения, и продолжает непрерывно

измеряться величина относительного микросмещения деталей соединения в процессе охлаждения вала 6. Величина относительного микросмещения деталей в процессе охлаждения вала увеличивается, так как посадочный размер вала уменьшается и уменьшается прочность испытуемого соединения.

Исходное значение натяга о„ в контролируемом соединении определяется соотношением размеров посадочных поверхностей сЦ вала и d2 втулки, измеренных при одинаковых температурах деталей

- о d2 - diЕсли температура деталей соединения изменяется, то произойдет изменение посадочных размеров деталей соединения, вследствие чего изменится 00 в соединении на величину Д§

Д&

2 W,R,T,- 0(2RZT2),

где oli,oЈz, Ti Т г - коэффициенты линейного расширения материалов деталей соединения и температуры вала до и после нагрева соответственно, значения R и R2 определяются по формулам

R jLuk .

2

я - ,

К2 2

где сЦ - диаметр вала в соединении; d - внутренний диаметр втулки

соединения;

d2 - внешний диаметр втулки соединения .

Измененный натяг о в соединении после охлаждения вала соединения в таком случае определяется выражением

Ј 0 +&S

Расчет прочности Рс соединений с натягом, независимо от способа их формирования, производится для осе- симметричных деталей цилиндрической формы при осевом нагружении соединений по формуле

f SHRH,

А

где SH иd lg - номинальная площадь посадки,мм ;

,

f - коэффициент трения

при выпрессовке, соответствующий начальному моменту взаимного осевого смещения (сдвига) деталей;

ls - длина посадки;

d - диаметр сопрягаемых поверхностей деталей соединения;

RH - контактное давление в месте соединения, определяется по формуле

&,

-г

Et

Сг

гг}

1573390

f SH(RH- ft.RH),

причем для обеспечения целостности контролируемых соединений степень охлаждения вала выбирается из условия обеспечения при испытаниях целостности соединении с минимально допустимой прочностью РС уйн, т,е3 при нагружении и охлаждении вала испытуемого соединения должно выполняться условие,

л

- Рл

ИСП.МИН с

После подстановок значений и упрощений получим следующее выражение:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прочности соединений и устройство для его осуществления | 1986 |

|

SU1388253A1 |

| Способ контроля прочности соединений с натягом и устройство для его осуществления | 1989 |

|

SU1632724A1 |

| Способ допускового контроля прочности зоны сопряжения | 1986 |

|

SU1513370A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| Приспособление для испытания ударом | 2023 |

|

RU2813091C1 |

| Способ определения толщины компенсатора при сборке редуктора | 1985 |

|

SU1325288A1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ФРЕТТИНГ-УСТАЛОСТЬ | 2013 |

|

RU2556312C1 |

| ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ОХЛАЖДЕННЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694111C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1995 |

|

RU2096157C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ ТРИБОЛОГИЧЕСКИХ СВОЙСТВ СМАЗЫВАЮЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2740874C1 |

Изобретение относится к испытательной технике. Цель изобретения - повышение точности за счет исключения повреждения деталей и влияния объемной деформации. На испытуемое соединение устанавливают емкость для хладагента. Нагружают соединение силой, не превышающей нижнего предела прочности, и измеряют взаимное смещение деталей. Затем охлаждают охватываемую деталь, заливая хладагент в емкость, и повторно измеряют смещение деталей. Разность смещений характеризует прочность соединения. 1 ил.

при этом,

1 +(-)2

С - р,,.

,-(-$,

где d - диаметр посадочной поверхности втулки соединения; d2 - наружный диаметр втулки; dt - диаметр отверстия в вале; |U - коэффициент Пуассона; У - натяг между деталями соединения.

Кратковременное уменьшение натяга лБ в испытуемом соединении после охлаждения вала уменьшает контакт ные давления в зоне сопряжения деталей соединения на величину ЛН-ц

&

d( bi + Јl)

а

Е„

Таким образом, после охлаждения вала соединения прочность соединения РС кратковременно уменьшится на величину & Рс

ЛРЛ f

SH ЛкнПрочность РС1 контролируемого соединения после охлаждения вала в таком случае определяется по формуле

20

u - 1а- 1

Анализ полученного выражения показывает, что на результаты таких измерений не оказывает влияния объемное деформирование материалов деталей соединений и подставки, что существенно повышает точность контроля,,

Оператор устройства, используя эталонную графическую зависимость, полученную для однотипных соединений по значению дополнительного микросмещения Д 1 определяет исходный натяг в соединении, т.е. прочность испытуемого соединения.

40

45

50

35

55

Формула изобретения

Способ испытания на прочность соединения коаксиальных цилиндрических деталей, заключающийся в том, что осуществляют воздействие механической нагрузки на одну из детален испытуемого соединения, измеряют смещение деталей друг относительно друга и определяют прочность соединения, отличающийся тем, что, с целью повышения точности за счет исключения повреждения деталей и влияния объемной деформации, предварительно на эталонное соединение последовательно воздействуют хладагентом и механической нагрузкой, не превышающей нижнего предела прочности соединения на величину уменьшения прочности от воздействия хладагента на эталонном соединении, после измерения смещения на внутреннюю деталь испытуемого соединения воздействуют j хладагентом, измеряют смещение деталей после захолаживания, а прочностьности смещений после воздействия хладсоединения определяют с учетом раз-агента и до него0

К регистриру

ющему прибора

13

| Балацкий Л.Т | |||

| Прочность прессовых соединений Киев: Техника, 1982, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-06-23—Публикация

1988-09-12—Подача