f -..

Изобретение относится к технике неразрушающего контроля изделий машиностроения, а именно к контролю прочности соединений с натягом, и может быть использовано на промышленных предприятиях и в научных исследованиях .

Целью изобретения является исключение повреждения деталей соединений путем уменьшения величины механической нагрузки, действующей на соединение в процессе контроля.

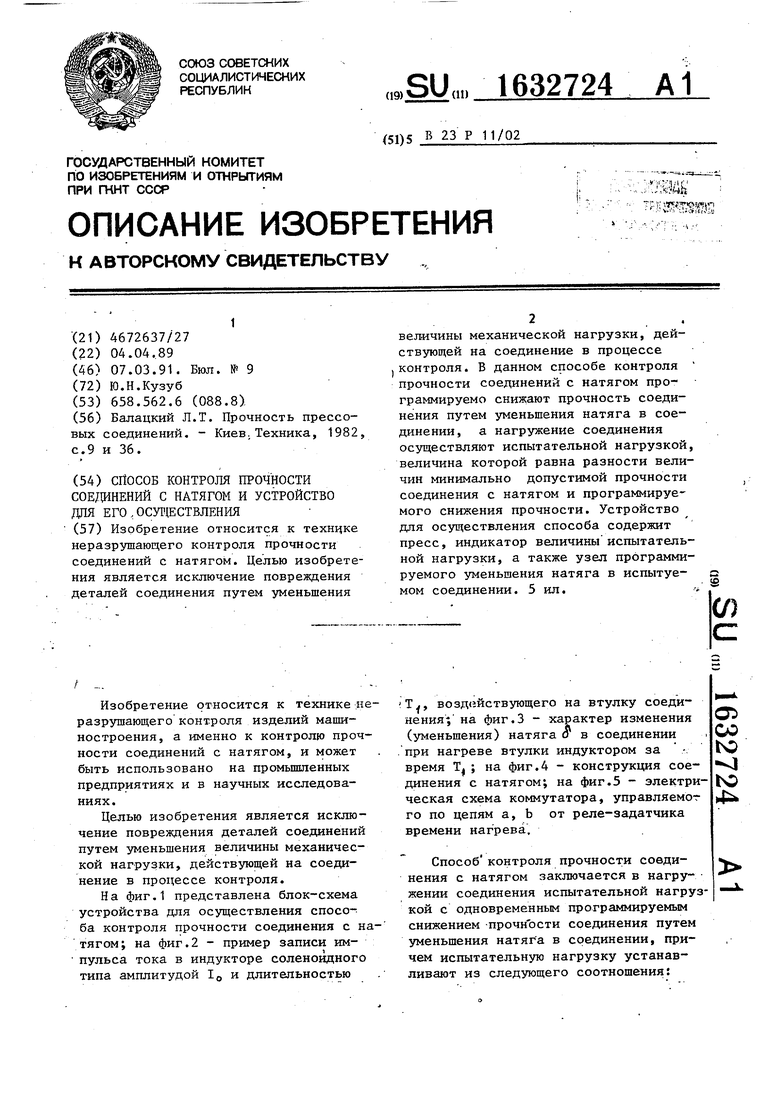

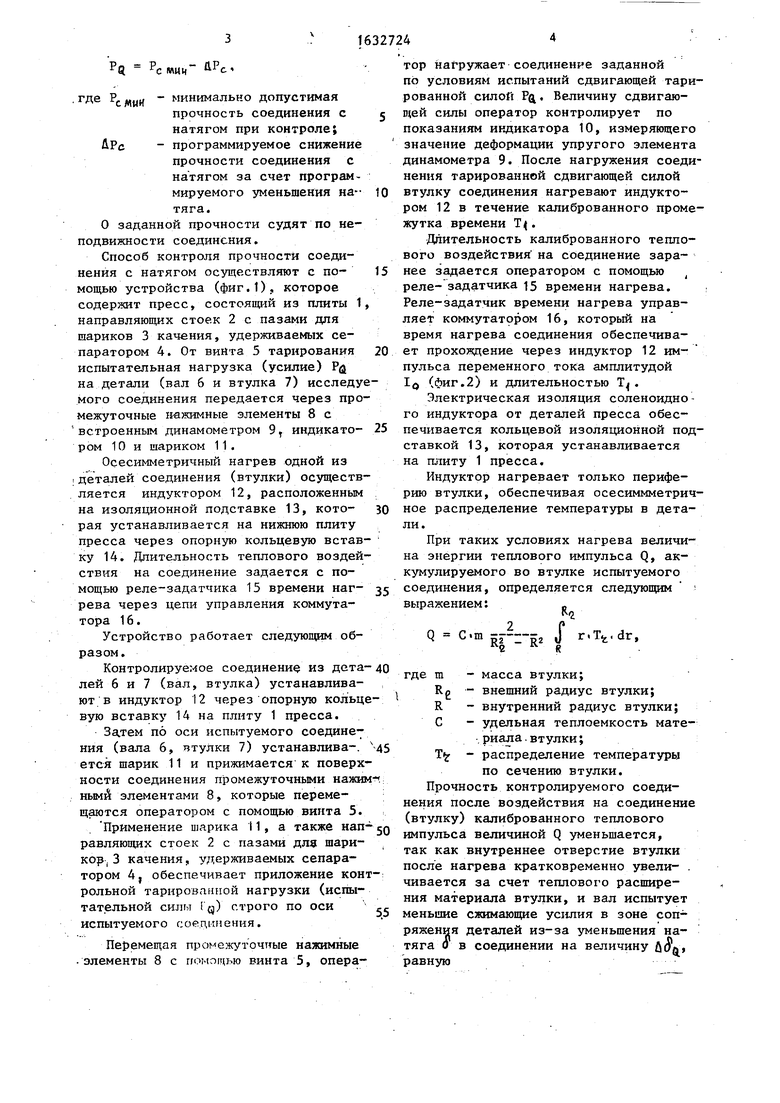

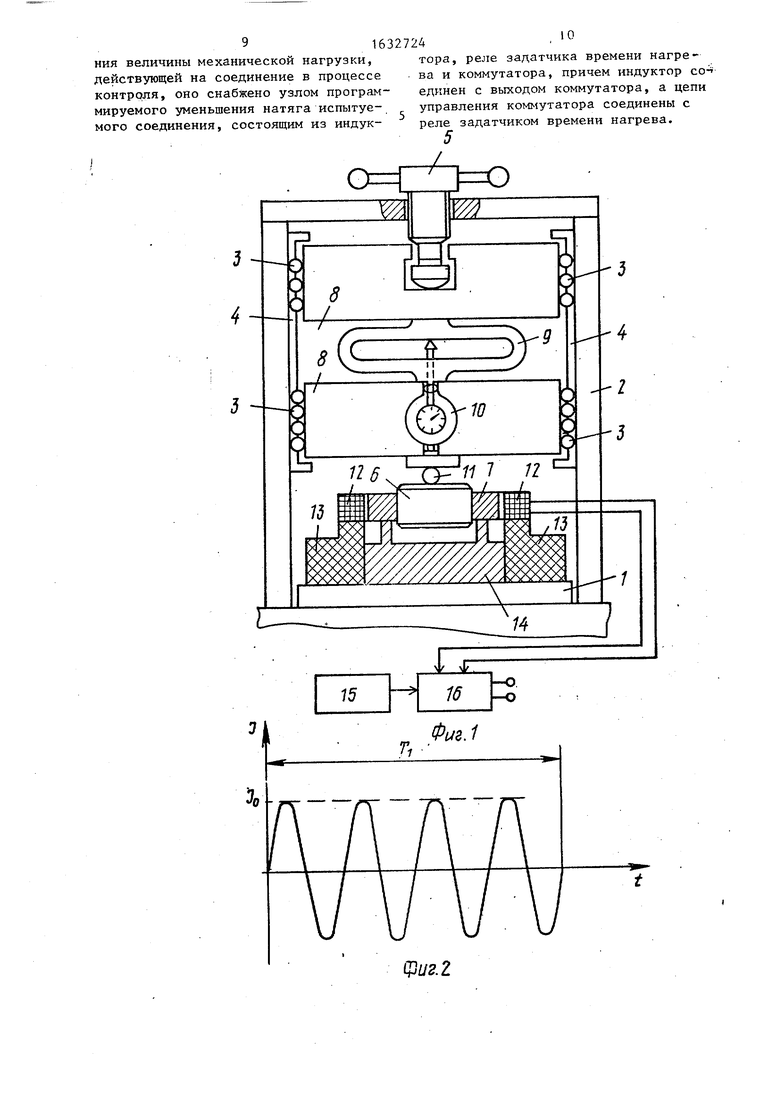

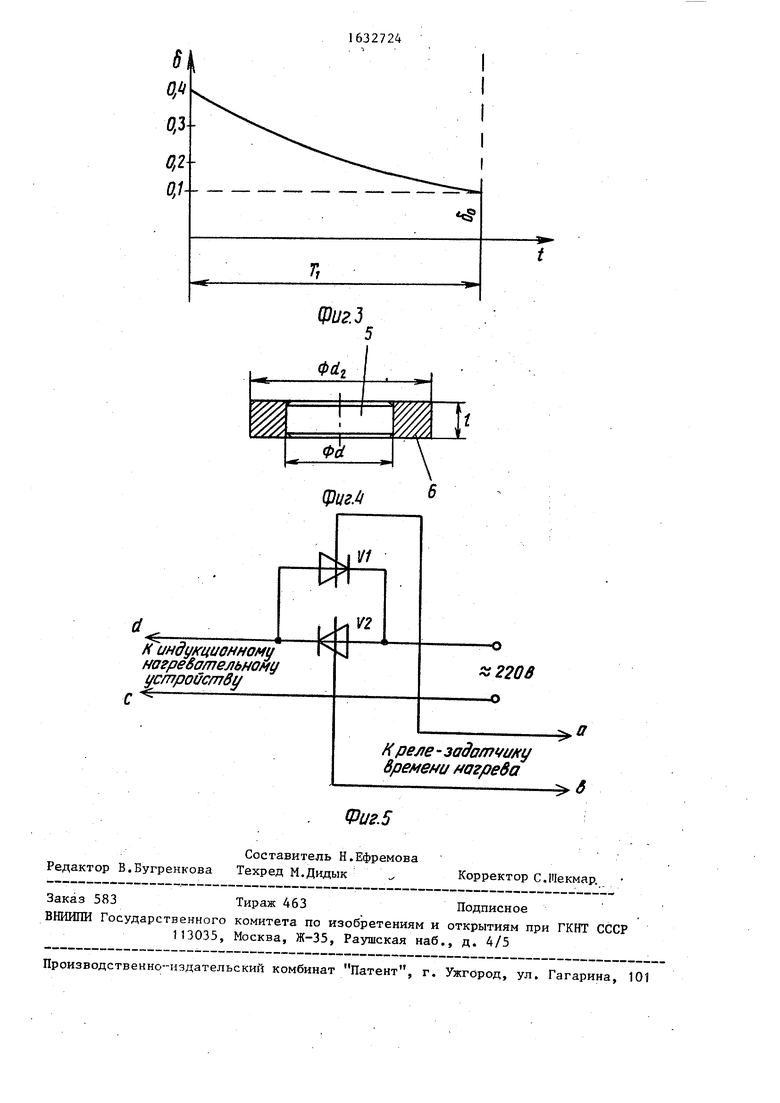

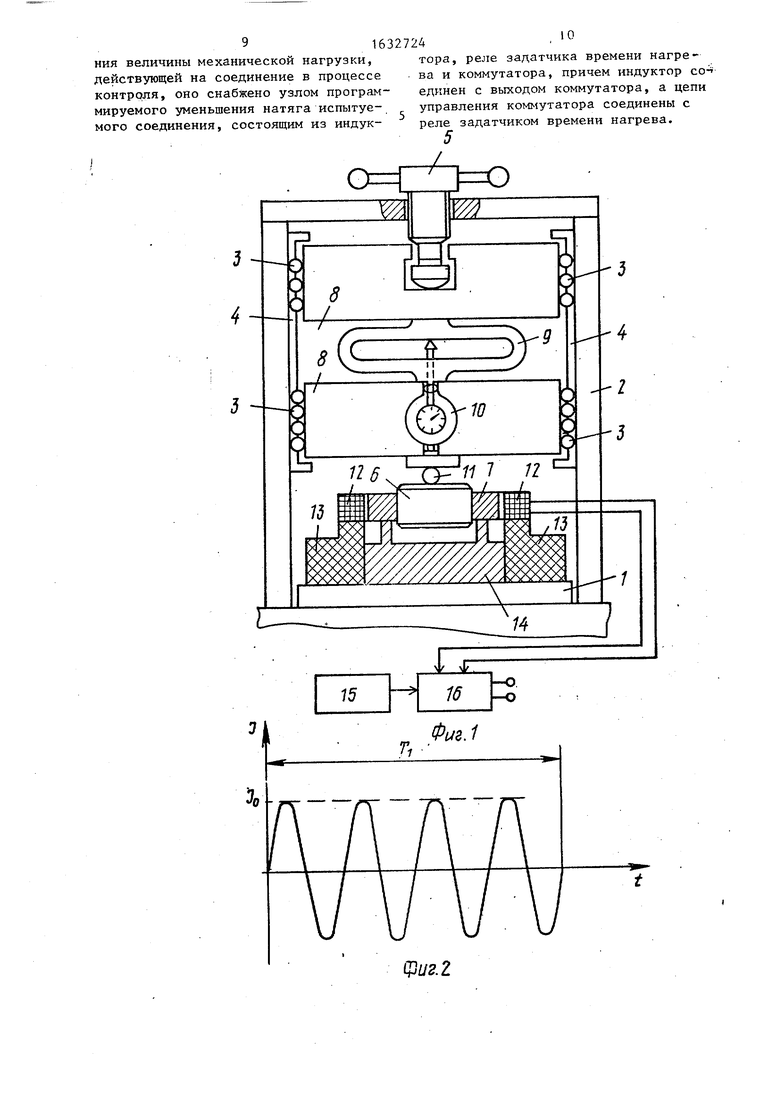

На фиг.1 представлена блок-схема устройства для осуществления способа контроля прочности соединения с натягом; на фиг.2 - пример записи им- 1 пульса тока в индукторе соленоидного типа амплитудой 10 и длительностью

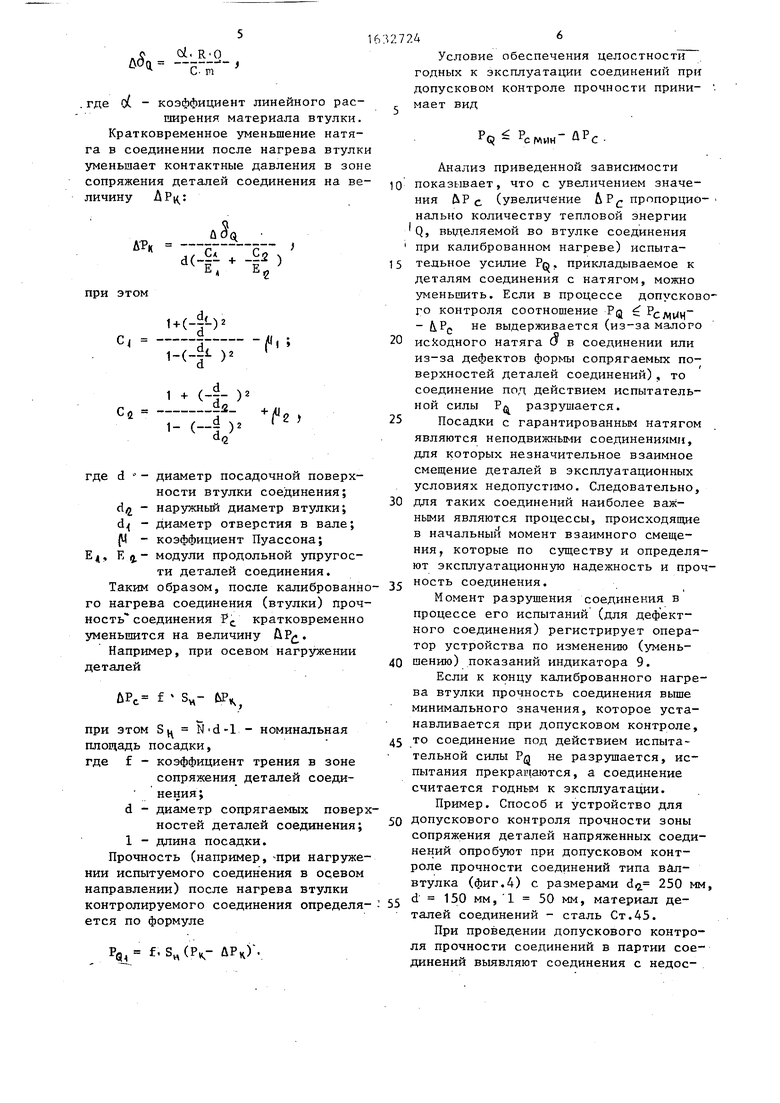

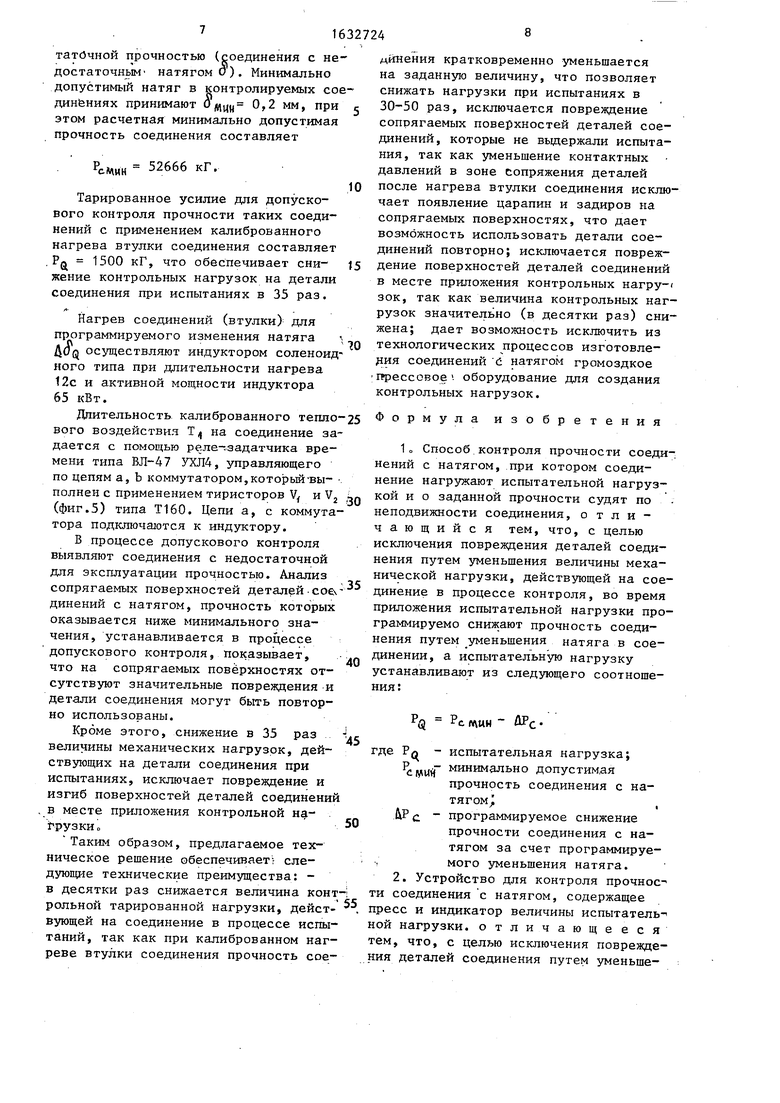

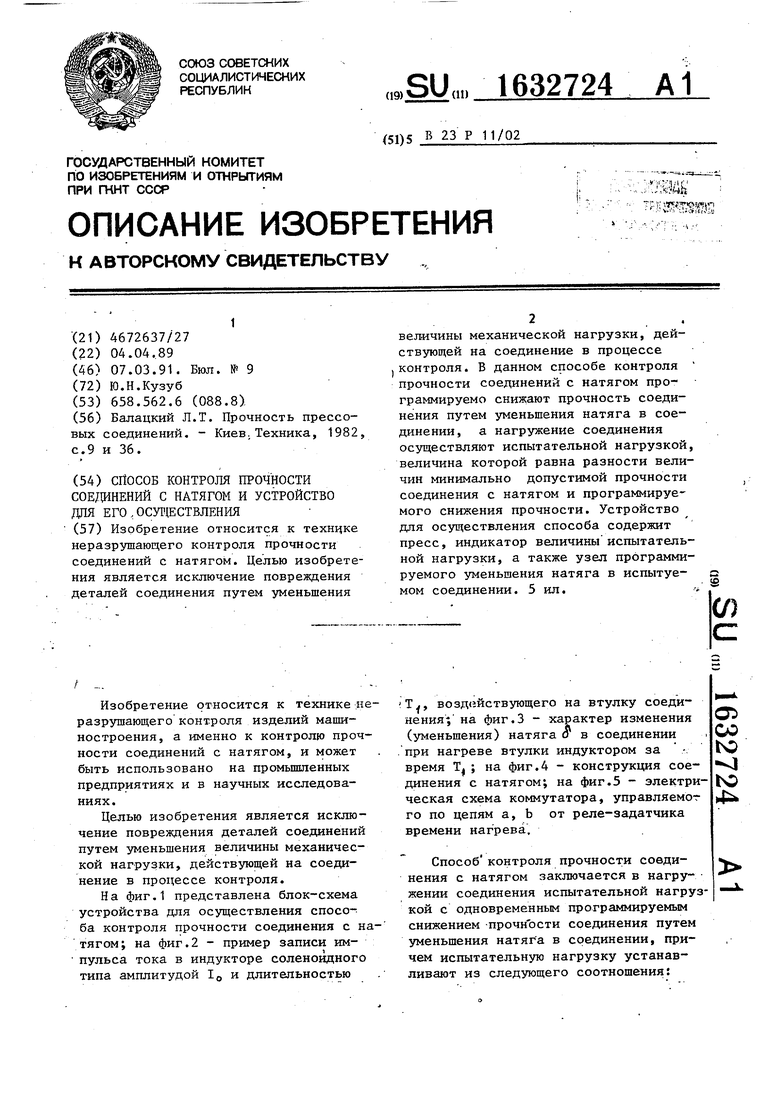

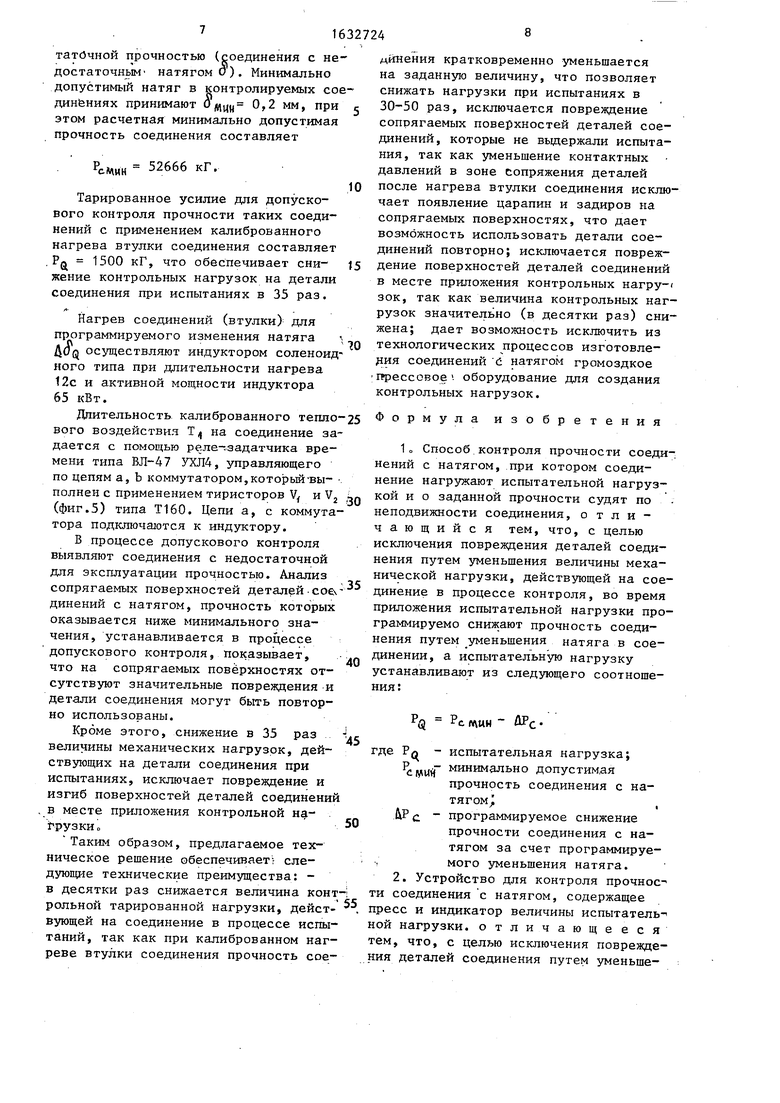

Т, воздействующего на втулку соединения; на фиг.З - характер изменения (уменьшения) натяга а в соединении при нагреве втулки индуктором за время Т| ; на фиг.4 - конструкция соединения с натягом; на фиг.З - электрическая схема коммутатора, управляемот го по цепям a, b от реле-задатчика времени нагрева.

Способ контроля прочности соединения с натягом заключается в нагру- жении соединения испытательной нагрузкой с одновременным программируемым снижением прочности соединения путем уменьшения натяга в соединении, причем испытательную нагрузку устанавливают из следующего соотношения:

О5 СО

to 1 ьо

Ј

PQ - P,

с м«ч

- UPC,

где PC „Mjj - минимально допустимая

прочность соединения с 5 натягом при контроле;

ДРс - программируемое снижение прочности соединения с натягом за счет программируемого уменьшения на-- 10 тяга.

О заданной прочности судят по неподвижности соединения.

Способ контроля прочности соединения с натягом осуществляют с по- 15 мощью устройства (фиг.1), которое содержит пресс, состоящий из плиты 1, направляющих стоек 2 с пазами для шариков 3 качения, удерживаемых сепаратором 4. От вин га 5 тарирования 20 испытательная нагрузка (усилие) PQ на детали (вал 6 и втулка 7) исследуемого соединения передается через промежуточные нажимные элементы 8 с встроенным динамометром 9Т индикато- 25 ром 10 и шариком 11.

Осесимметричный нагрев одной из деталей соединения (втулки) осуществляется индуктором 12, расположенным на изоляционной подставке 13, кото- зо рая устанавливается на нижнюю плиту пресса через опорную кольцевую вставку 14. Длительность теплового воздействия на соединение задается с помощью реле-задатчика 15 времени наг- 35 рева через цепи управления коммутатора 16.

Устройство работает следующим образом.

Контролируемое соединение из дета- 40 лей 6 и 7 (вал, втулка) устанавливают в индуктор 12 через опорную кольцевую вставку 14 на плиту 1 пресса.

За.тем по оси испытуемого соединения (вала 6, лтулки 7) устанавлива- Чд5 ется шарик 11 и прижимается к поверхности соединения промежуточными нажим- нымй элементами 8, которые перемещаются оператором с помощью винта 5.

Применение шарика i1, а также нап- JQ равляющих стоек 2 с пазами для шариков, 3 качения, удерживаемых сепаратором 4, обеспечивает приложение контрольной тарированной нагрузки (испытательной силы tQ) строго по оси „ испытуемого соединения.

Перемещая промежуточные нажимные элементы 8 с гпч-шцью винта 5, оператор нагружает соединение заданной по условиям испытаний сдвигающей тарированной силой PQ, Величину сдвигающей силы оператор контролирует по показаниям индикатора 10, измеряющего значение деформации упругого элемента динамометра 9. После нагружения соединения тарированной сдвигающей силой втулку соединения нагревают индуктором 12 в течение калиброванного промежутка времени Т(.

длительность калиброванного теплового воздействия на соединение заранее задается оператором с помощью реле- задатчика 15 времени нагрева. Реле-задатчик времени нагрева управляет коммутатором 16, который на время нагрева соединения обеспечивает прохождение через индуктор 12 импульса переменного тока амплитудой 10 (фиг.2) и длительностью Т.

Электрическая изоляция соленоидно го индуктора от деталей пресса обеспечивается кольцевой изоляционной подставкой 13, которая устанавливается на плиту 1 пресса.

Индуктор нагревает только периферию втулки, обеспечивая осесиммметрич- ное распределение температуры в детали.

При таких условиях нагрева величина энергии теплового импульса Q, аккумулируемого во втулке испытуемого соединения, определяется следующим

выражением:

1

Q С «т «f r.Tfe,dr, К2 к к

где т - масса втулки; RЈ - внешний радиус втулки;

R - внутренний радиус втулки; С - удельная теплоемкость материала втулки; Т - распределение температуры

по сечению втулки. Прочность контролируемого соединения после воздействия на соединение (втулку) калиброванного теплового импульса величиной Q уменьшается, так как внутреннее отверстие втулки после нагрева кратковременно увеличивается за счет теплового расширения материала втулки, и вал испытует меньшие сжимающие усилия в зоне сопряжения деталей из-за уменьшения натяга о в соединении на величину й$л, равную

дЈо

С. R-0

i

.где ot - коэффициент линейного расширения материала втулки. Кратковременное уменьшение натяга в соединении после нагрева втулки уменьшает контактные давления в зоне сопряжения деталей соединения на величину АР к,:

А рн - ТГсТ

OQ

+ E }

Е Eg

при этом

1+(-)

С, а.

1-( )«

1 + (-5- )

ii

1- (§ );

+ (12

где d - диаметр посадочной поверхности втулки соединения; d% - наружный диаметр втулки; сЦ - диаметр отверстия в вале; (Ч - коэффициент Пуассона; Ед, Eg,- модули продольной упругости деталей соединения. Таким образом, после калиброванного нагрева соединения (втулки) прочность соединения Рс кратковременно уменьшится на величину .

Например, при осевом нагружении деталей

UPC- f 8И- 6PS

при этом 8ц N d-1 - номинальная площадь посадки,

где f - коэффициент трения в зоне сопряжения деталей соединения;

d - диаметр сопрягаемых поверхностей деталей соединения; 1 - длина посадки. Прочность (например, -при нагружении испытуемого соединения в осевом направлении) после нагрева втулки контролируемого соединения определяется по формуле

PQ Ј-SH( ЛРКУ

212Ь6

Условие обеспечения целостности годных к эксплуатации соединений при допусковом контроле прочности прини- г мает вид

PQ - Рсмин йрс

Анализ приведенной зависимости

Ю показывает, что с увеличением значения ЛР с (увеличение &РС прппорцио- нально количеству тепловой энергии Q, выделяемой во втулке соединения 1 при калиброванном нагреве) испыта15 тельное усилие PQ. прикладываемое к деталям соединения с натягом, можно уменьшить. Если в процессе допусково- го контроля соотношение PQ - &РС не выдерживается (из-за малого

20 исходного натяга О в соединении или из-за дефектов формы сопрягаемых поверхностей деталей соединений), то соединение под действием испытательной силы Р разрушается.

25 Посадки с гарантированным натягом являются неподвижными соединениями, для которых незначительное взаимное смещение деталей в эксплуатационных условиях недопустимо. Следовательно,

30 для таких соединений наиболее важными являются процессы, происходящие в начальный момент взаимного смещения, которые по существу и определяют эксплуатационную надежность и проч35 ность соединения.

Момент разрушения соединения в процессе его испытаний (для дефектного соединения) регистрирует оператор устройства по изменению (умень40 шению) показаний индикатора 9.

Если к концу калиброванного нагрева втулки прочность соединения выше минимального значения, которое устанавливается при допусковом контроле,

45 то соединение под действием испытательной силы PQ не разрушается, испытания прекращаются, а соединение считается годным к эксплуатации. Пример. Способ и устройство для

50 допускового контроля прочности зоны сопряжения деталей напряженных соединений опробуют при допусковом контроле прочности соединений типа вал- втулка (фиг.4) с размерами d 250 мм, ,55 d 150 мм, 1 50 мм, материал деталей соединений - сталь Ст.45.

При проведении допускового контроля прочности соединений в партии соединений выявляют соединения с недостатОчной прочностью (соединения с недостаточным натягом о). Минимально допустимый натяг в контролируемых соединениях принимают Омцн 0,2 мм, при j этом расчетная минимально допустимая прочность соединения составляет

52666 кГТарированное усилие для допуско- вого контроля прочности таких соединений с применением калиброванного нагрева втулки соединения составляет Рд 1500 кГ, что обеспечивает сни- жение контрольных нагрузок на детали соединения при испытаниях в 35 раз.

Нагрев соединений (втулки) для программируемого изменения натяга

дЛ

л осуществляют индуктором соленоидного типа при длительности нагрева 12с и активной мощности индуктора 65 кВт.

Длительность калиброванного теплового воздействия Т 4 на соединение задается с помощью реле-задатчика времени типа ВЛ-47 УХЛ4, управляющего по цепям а, Ъ коммутатором, который выполнен с применением тиристоров Vf и V2 (фиг.5) типа Т160. Цепи а, с коммутатора подключаются к индуктору.

В процессе допускового контроля выявляют соединения с недостаточной для эксплуатации прочностью. Анализ сопрягаемых поверхностей деталей соединений с натягом, прочность которых оказывается ниже минимального значения, устанавливается в процессе

допускового контроля, показывает,

что на сопрягаемых поверхностях отсутствуют значительные повреждения и детали соединения могут быть повторно использованы.

Кроме этого, снижение в 35 раз величины механических нагрузок, действующих на детали соединения при испытаниях, исключает повреждение и изгиб поверхностей деталей соединений в месте приложения контрольной нагрузки

Таким образом, предлагаемое техническое решение обеспечивает- следующие технические преимущества: - в десятки раз снижается величина контрольной тарированной нагрузки, деист- вующей на соединение в процессе испытаний, так как при калиброванном нагреве втулки соединения прочность сое

j

0

5

0

5 эд

40

динения кратковременно уменьшается на заданную величину, что позволяет снижать нагрузки при испытаниях в 30-50 раз, исключается повреждение сопрягаемых поверхностей деталей соединений, которые не выдержали испытания, так как уменьшение контактных давлений в зоне сопряжения деталей после нагрева втулки соединения исключает появление царапин и задиров на сопрягаемых поверхностях, что дает возможность использовать детали соединений повторно; исключается повреждение поверхностей деталей соединений в месте приложения контрольных нагру- зок, так как величина контрольных нагрузок значительно (в десятки раз) снижена; дает возможность исключить из технологических процессов изготовления соединений t натягом громоздкое Прессовое1 оборудование для создания контрольных нагрузок.

Формула изобретения

1 о Способ контроля прочности соединений с натягом, при котором соединение нагружают испытательной нагрузкой и о заданной прочности судят по неподвижности соединения, отличающийся тем, что, с целью исключения повреждения деталей соединения путем уменьшения величины механической нагрузки, действующей на соединение в процессе контроля, во время приложения испытательной нагрузки программируемо снижают прочность соединения путем уменьшения натяга в соединении, а испытательную нагрузку устанавливают из следующего соотношения:

Рф - PC. /АНН

- ДР,

.

где Рд - испытательная нагрузка; минимально допустимая

прочность соединения с натягом , &Р с - программируемое снижение

прочности соединения с натягом за счет программируемого уменьшения натяга. 2. Устройство для контроля прочности соединения с натягом, содержащее пресс и индикатор величины испытательной нагрузки, отличающееся тем, что, с целью исключения повреждения деталей соединения путем уменьше-

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прочности соединений и устройство для его осуществления | 1986 |

|

SU1388253A1 |

| Способ испытания на прочность соединения коаксиальных цилиндрических деталей | 1988 |

|

SU1573390A1 |

| Способ допускового контроля прочности зоны сопряжения | 1986 |

|

SU1513370A1 |

| Способ определения площади контакта в деталях соединений | 1984 |

|

SU1224612A1 |

| Способ измерения напряжений в соединениях деталей | 1984 |

|

SU1169944A1 |

| Способ измерения площади контакта деталей в соединениях с натягом | 1983 |

|

SU1095040A1 |

| Устройство для автоматического контроля интегральных схем | 1986 |

|

SU1401418A2 |

| Способ неразрушающего контроля прочности прессового соединения колец подшипников с шейкой оси колесной пары и устройство для его осуществления | 2022 |

|

RU2797661C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| ИСПЫТАТЕЛЬНАЯ ТЕРМОКАМЕРА | 2011 |

|

RU2457470C1 |

Изобретение относится к технике неразрушающего контроля прочности соединений с натягом. Целью изобретения является исключение повреждения деталей соединения путем уменьшения величины механической нагрузки, действующей на соединение в процессе I контроля. В данном способе контроля прочности соединений с натягом программируемо снижают прочность соединения путем уменьшения натяга в соединении, а нагружение соединения осуществляют испытательной нагрузкой, величина которой равна разности величин минимально допустимой прочности соединения с натягом и программируемого снижения прочности. Устройство для осуществления способа содержит пресс, индикатор величины испытательной нагрузки, а также узел программируемого уменьшения натяга в испытуемом соединении. 5 ил. 8 (Л

ФигЭ

фцгА

| Балацкий Л.Т | |||

| Прочность прессовых соединений | |||

| - Киев | |||

| Техника, 1982, с.9 и 36. |

Авторы

Даты

1991-03-07—Публикация

1989-04-04—Подача