СЛ ч

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для воспроизведения магнитограмм при магнитографической дефектоскопии | 1988 |

|

SU1663522A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

| Цветной магнитотелевизионный дефектоскоп | 1983 |

|

SU1462174A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ ШВОВ ДВУМЯ ЛЕНТАМИ | 1993 |

|

RU2086973C1 |

| Электронный регистратор к магнитографическому дефектоскопу | 1977 |

|

SU688876A1 |

| Магнитографическое устройство | 1980 |

|

SU890229A1 |

| Устройство для магнитографической дефектоскопии | 1970 |

|

SU344764A1 |

| Способ магнитографического контроля сварных швов | 1990 |

|

SU1805376A1 |

| УНИВЕРСАЛЬНЫЙ МАГНИТОГРАФИЧЕСКИЙ ДЕФЕКТОСКОП | 1993 |

|

RU2086972C1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ МНОГОСЛОЙНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2029297C1 |

Изобретение может быть использовано при расшифровке магнитных записей дефектов в аварийных швах изделий. Целью изобретения является повышение чувствительности и точности контроля сварных швов. Выделяют высокочастотную и низкочастотную составляющие сигнала, снимаемого с магнитной головки. При этом заключение о наличии дефектов делается при сравнении указанных составляющих с исходным сигналом, снимаемым с магнитной головки 1. Сигнал, снимаемый с магнитной головки 1, проходит на блок 6 визуализации через усилитель 2, фильтры 4,5 соответственно высоких и низких частот и коммутатор 3. 2 с.п. и 1 з.п. ф-лы, 4 ил.

Фиг. 7

Изобретение относится к магнитографическому контролю и может быть использовано при расшифровке магнитных записей полей рассеяния от дефек- тов сварных швов типа пор, трещин, непроваров и др. во всех областях машиностроения.

Цель изобретения - повышение чувствительности и точности контроля за счет фильтрации ложных сигналов, обусловленных поверхностью и формой сварного шва, снимаемых с магнитной ленты магнитной головкой.

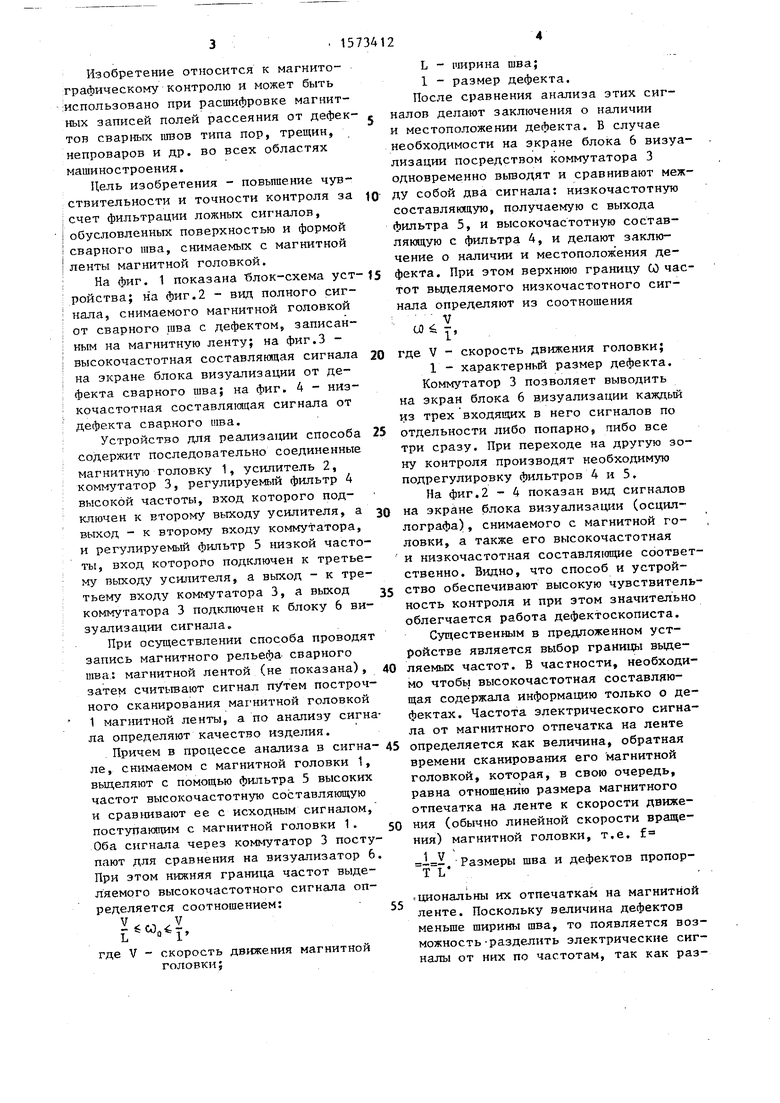

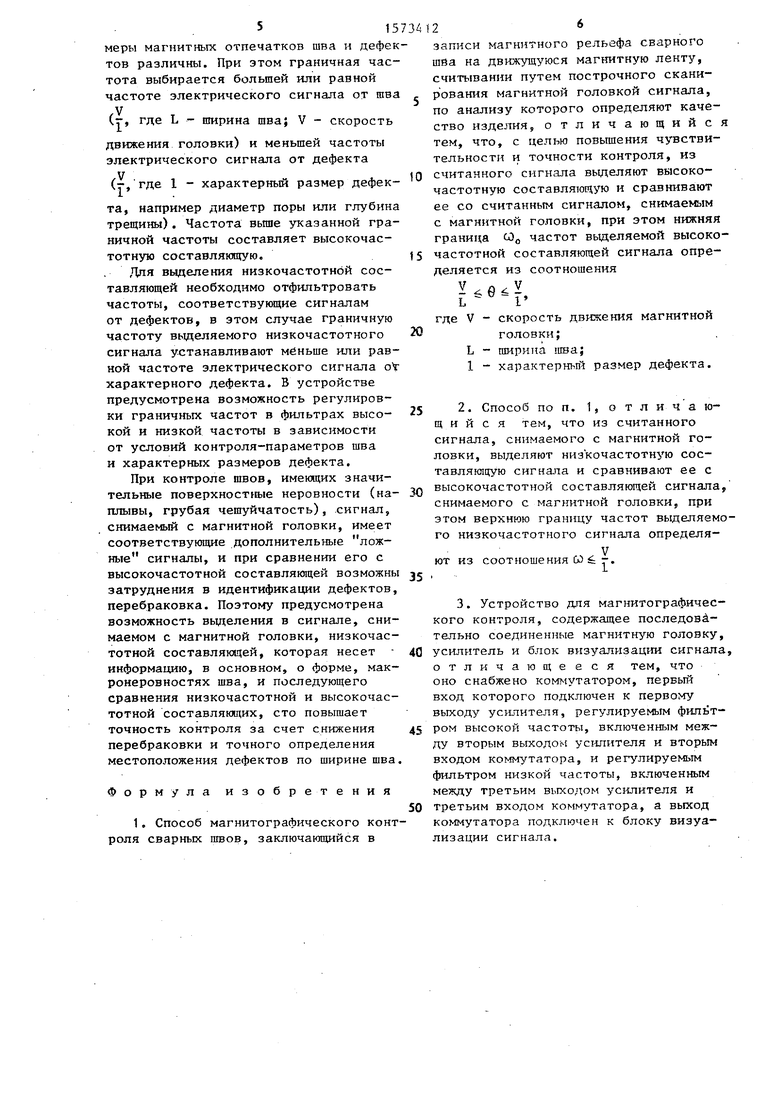

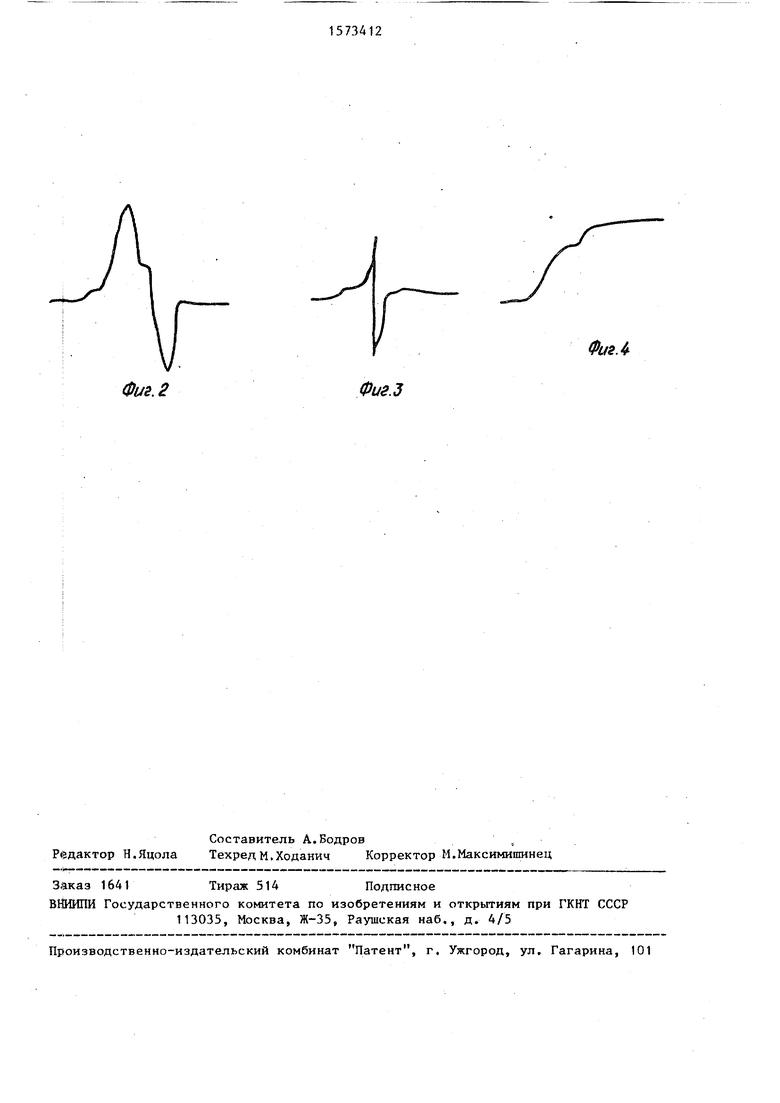

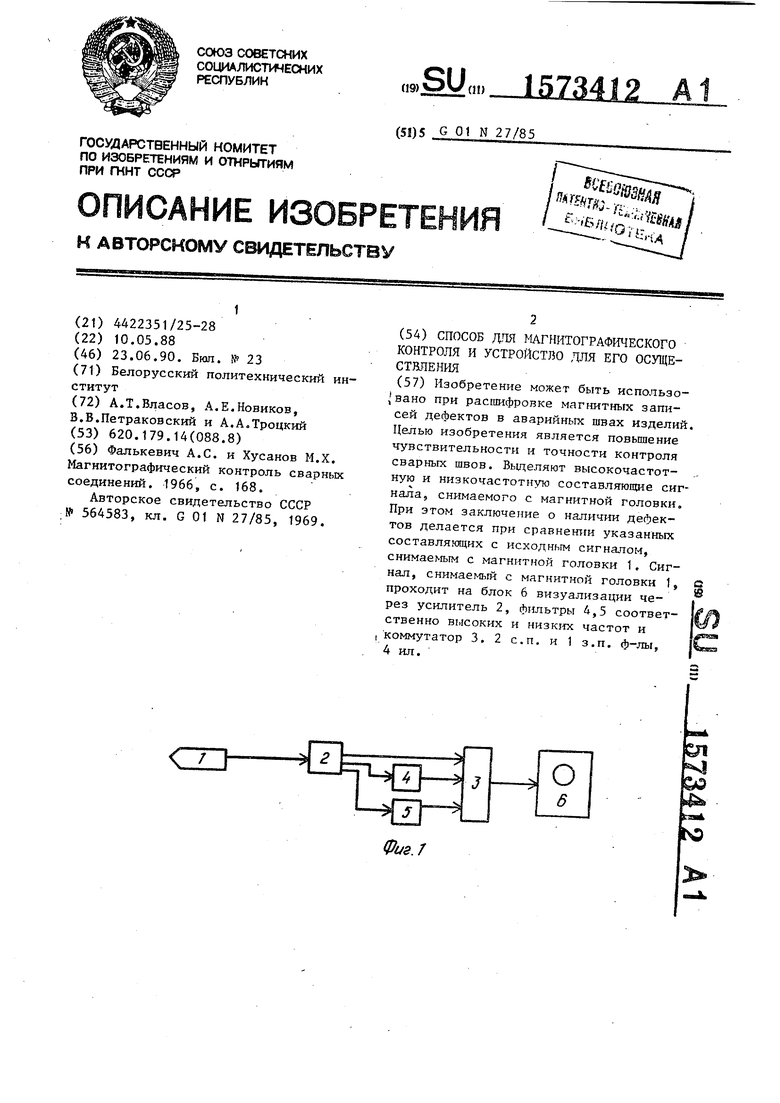

На фиг. 1 показана ТЗлок-схема устройства; на фиг.2 - вид полного сигнала, снимаемого магнитной головкой от сварного шва с дефектом, записанным на магнитную ленту; на фиг.З - высокочастотная составляющая сигнала на экране блока визуализации от дефекта сварного шва; на фиг, 4 - низкочастотная составляющая сигнала от дефекта сварного шва.

Устройство для реализации способа содержит последовательно соединенные

магнитную головку 1, усилитель 2, коммутатор 3, регулируемый фильтр 4 высокой частоты, вход которого подключен к второму выходу усилителя, а выход - к второму входу коммутатора, и регулируемый фильтр 5 низкой частоты, вход которого подключен к третьему выходу усилителя, а выход - к третьему входу коммутатора 3, а выход коммутатора 3 подключен к блоку 6 визуализации сигнала.

При осуществлении способа проводят запись магнитного рельефа сварного шва: магнитной лентой (не показана), затем считывают сигнал путем построчного сканирования магнитной головкой 1 магнитной ленты, а по анализу сигнала определяют качество изделия.

Причем в процессе анализа в сигна- ле, снимаемом с магнитной головки 1, выделяют с помощью фильтра 5 высоких частот высокочастотную составляющую и сравнивают ее с исходным сигналом, поступающим с магнитной головки 1. Оба сигнала через коммутатор 3 поступают для сравнения на визуализатор 6. При этом нижняя граница частот выделяемого высокочастотного сигнала определяется соотношением:

,

где V - скорость движения магнитной головки;

0

5

0 5

0

5 0

5

L - ширина шва;

1 - размер дефекта. После сравнения анализа этих сигналов делают заключения о наличии и местоположении дефекта. В случае необходимости на экране блока 6 визуализации посредством коммутатора 3 одновременно выводят и сравнивают между собой два сигнала: низкочастотную составляющую, получаемую с выхода фильтра 5, и высокочастотную составляющую с фильтра 4, и делают заключение о наличии и местоположения дефекта. При этом верхнюю границу СО частот выделяемого низкочастотного сигнала определяют из соотношения

.

где V - скорость движения головки; 1 - характерньй размер дефекта.

Коммутатор 3 позволяет выводить на экран блока 6 визуализации каждый из трех входящих в него сигналов по отдельности либо попарно, пибо все три сразу. При переходе на другую зону контроля производят необходимую подрегулировку фильтров 4 и 5,

На фиг.2 - 4 показан вид сигналов на экране блока визуализации (осциллографа) , снимаемого с магнитной головки, а также его высокочастотная и низкочастотная составляющие соответственно. Видно, что способ и устройство обеспечивают высокую чувствительность контроля и при этом значительно облегчается работа дефектоскописта.

Существенным в предложенном устройстве является выбор границы выделяемых частот. В частности, необходимо чтобы высокочастотная составляющая содержала информацию только о дефектах. Частота электрического сигнала от магнитного отпечатка на ленте определяется как величина, обратная времени сканирования его магнитной головкой, которая, в свою очередь, равна отношению размера магнитного отпечатка на ленте к скорости движения (обычно линейной скорости вращения) магнитной головки, т.е. f

Л4 Размеры шва и дефектов пропор1 LJ

«циональны их отпечаткам на магнитной ленте. Поскольку величина дефектов меньше ширины шва, то появляется возможность -разделить электрические сигналы от них по частотам, так как раз515

меры магнитных отпечатков шва и дефектов различны. При этом граничная частота выбирается большей или равной частоте электрического сигнала от шва V (г, где L - ширина шва; V - скорость

движения головки) и меньшей частоты электрического сигнала от дефекта

(г-, где 1 - характерный размер дефек-

та, например диаметр поры или глубина трещины). Частота выше указанной граничной частоты составляет высокочастотную составляющую.

Для выделения низкочастотной составляющей необходимо отфильтровать частоты, соответствующие сигналам от дефектов, в этом случае граничную частоту выделяемого низкочастотного сигнала устанавливают меньше или равной частоте электрического сигнала oY характерного дефекта. В устройстве предусмотрена возможность регулировки граничных частот в фильтрах высо- кой и низкой частоты в зависимости от условий контроля-параметров шва и характерных размеров дефекта.

При контроле швов, имеющих значительные поверхностные неровности (на- плывы, грубая чешуйчатость), сигнал, снимаемый с магнитной гоповки, имеет соответствующие дополнительные ложные сигналы, и при сравнении его с высокочастотной составляющей возможны затруднения в идентификации дефектов, перебраковка. Поэтому предусмотрена возможность выделения в сигнале, снимаемом с магнитной головки, низкочастотной составляющей, которая несет - информацию, в основном, о форме, макронеровностях шва, и последующего сравнения низкочастотной и высокочастотной составляющих, сто повышает точность контроля за счет снижения перебраковки и точного определения местоположения дефектов по ширине шва.

Формула изобретения

t5

2Q 25

30 35 40 45

0

12

записи магнитного рельефа сварного шва на движущуюся магнитную ленту, считывании путем построчного сканирования магнитной головкой сигнала, по анализу которого определяют качество изделия, отличающийся тем, что, с целью повышения чувствительности и точности контроля, из считанного сигнала выделяют высокочастотную составляющую и сравнивают ее со считанным сигналом, снимаемым с магнитной головки, при этом нижняя граница С00 частот выделяемой высокочастотной составляющей сигнала определяется из соотношения

Ьв«.

где V - скорость движения магнитной

головки; L - ширина шва; I - характерный размер дефекта.

V ют из соотношения С0Ј -.

оно снабжено коммутатором, первый вход которого подключен к первому выходу усилителя, регулируемым фильтром высокой частоты, включенным между вторым выходом усилителя и вторым входом коммутатора, и регулируемым фильтром низкой частоты, включенным между третьим выходом усилителя и третьим входом коммутатора, а выход коммутатора подключен к блоку визуализации сигнала.

Фиг. 2

Фиг Л

Фиг.З

| Фалькевич А.С | |||

| и Хусанов М.Х | |||

| Магнитографический контроль сварных соединений | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Способ магнитографического контроля сварных соединений | 1975 |

|

SU564583A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-23—Публикация

1988-05-10—Подача