1

(21)4345054/31-27

(22)16.12.87

(46) 30.06,90. Бюл. №24

(71)Алтайский политехнический институт им. И.И.Ползунова

(72)А.А.Савицкий, А.С.Костыгов, Г.А.Алексеева, С.А. Рядинских и С,Г,Паутов (53)621.791.3(088.8)

(56)Авторское свидетельство СССР N 619314, кл. В 23 К 35/28, 1978.

(54) ПРИПОЙ ДЛЯ ПАЙКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

(57)Изобретение относится к пайке, в частности к составу припоя, применяемого для пайки алюминия, чугуна и стали в различных областях промышленности , а также для восстановления изношенных деталей. Цель изобретения-повышение твердости припоя.Припой имеет следующий состав, мас,%: алюминий 15,97-19,57; кремний 1,78-2,17; цериевый мишметалл 0,7-1,1; медь 0,04-0,05; олово 17,2-22,0; свинец 28- 32; магний 0,04-0,05; марганец 0,06-0,07; титан 0,03; цинк 28,06-32,06. Температура плавления припоя 334-387°С. При выплавке припоя используется лигатура в виде сплава АЛ-4. Пайка осуществляется нагревом нормальным пламенем пропановоз- душной горелки с использованием флюсов 34А(для сплава АЛ-4) и 50% хлористого цинка + 3% сернокислой меди + 47% воды (для стали и чугуна). Прочность припоя находится в пределах оь 144-188МПа , твердость НВ 451-521 МПа. Краевой угол смачивания по сплаву АЛ-4 17-25°, по стали 45-25-30°, по чугуну ВЧ38-17-37-55°. 1 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки алюминия и его сплавов | 1989 |

|

SU1743772A1 |

| Припой на основе цинка для пайки алюминия | 2016 |

|

RU2626835C2 |

| Припой для пайки чугуна | 1987 |

|

SU1461609A1 |

| ПРИПОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU1793619C |

| Припой для пайки железокобальтовых сплавов | 1989 |

|

SU1673351A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| ПРИПОЙ ДЛЯ МЯГКОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2451587C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2297907C1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ОДНОРОДНЫХ И РАЗНОРОДНЫХ МЕТАЛЛОВ | 1992 |

|

RU2016728C1 |

Изобретение относится к пайке, в частности к составу припоя, применяемого для пайки алюминия, чугуна и стали в различных областях промышленности, а также для восстановления изношенных деталей. Цель изобретения - повышение твердости припоя. Припой имеет следующий состав, мас.%: алюминий 15,97 - 19,57

кремний 1,78 - 2,17

цериевый мишметалл 0,7 - 1,1

медь 0,04 - 0,05

олово 17,2 - 22,0

свинец 28 - 32

магний 0,04 - 0,05

марганец 0,06 - 0,07

титан 0,03

цинк 28,06 - 32,06. Температура плавления припоя 334 - 387°С. При выплавке припоя используется лигатура в виде сплава АЛ-4. Пайка осуществляется нагревом нормальным пламенем пропано-воздушной горелки с использованием флюсов 34А /для сплава АЛ-4/ и 50% хлористого цинка +3% сернокислой меди + 47% воды /для стали и чугуна/. Прочность припоя находится в пределах σв = 144 - 188 МПа, твердость НВ 451 - 521 МПа. Краевой угол смачивания по сплаву АЛ-4 17-25°, По стали 45 - 25 - 30°, по чугуну ВЧ38-17-37-55°. 1 табл.

Изобретение относится к технике пайки, в частности к составу припоя, и может быть использовано в машиностроительной и металлообрабатывающей отраслях народного хозяйства при пайке алюминия, чугуна и стали.

Цель изобретения - повышение твердости припоя.

Припой имеет следующий состав, мас.%:

15,97-19,57 1,78-2,17

Алюминий

Кремний

Цериевый

мишметалл

Медь

Олово

Свинец

Магний

Марганец

0,7-1,1 0,04-0.05 17,2-22,0

28-32 0,04-0,05 0,06-0,07

Титан0,03

Цинк28,06-32,06

Температура плавления припоя 334- 387°С.

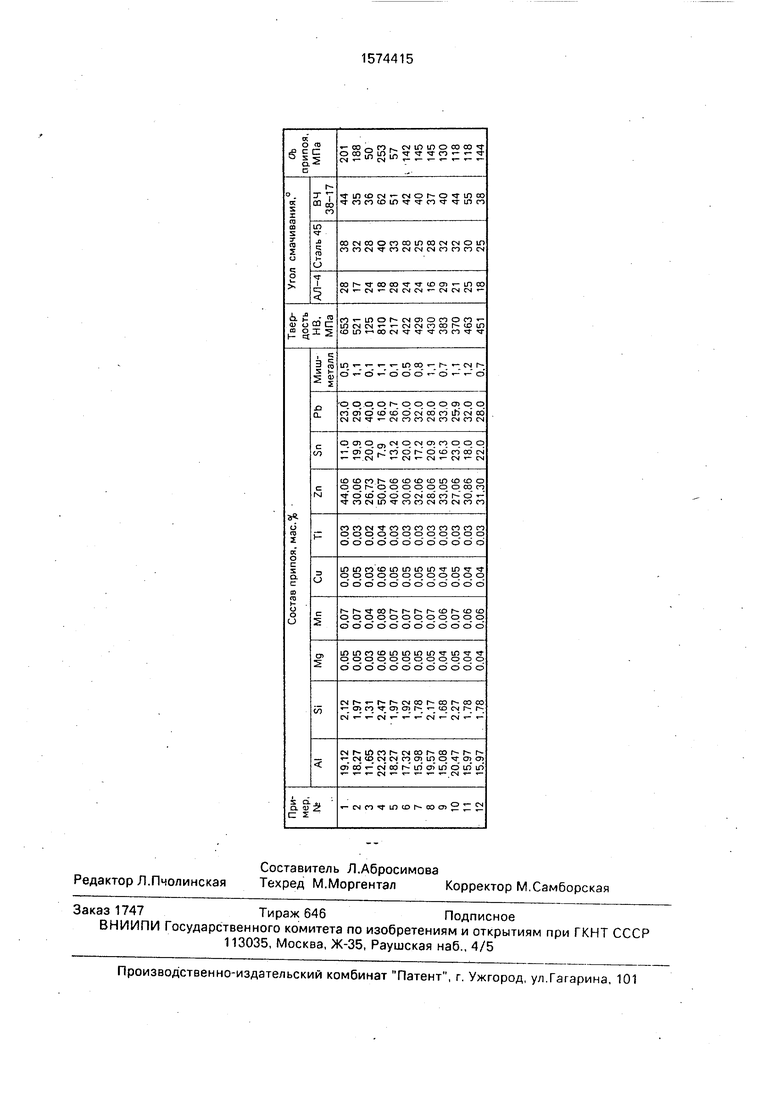

Примеры выполнения припоя даны в таблице.

Такие компоненты как магний, кремний, марганец, медь, титан, алюминий и частично олово и цинк вводились в припой в виде сплава АЛ-4,

Припой готовят следующим образом.

В подогретую до 650°С муфельную электрическую печь в стальной стакан с графитовой обмазкой загружают сплав АЛ-4, После его расплавления загружают цинк и после 4-минутной выдержки в печи 0,5 навески мишметалла внутрь расплава для предотвращения его выгорания. После 3-минутной выдержки и перемешивания

СП

„™i

сл

расплава загружают олово и свинец. После 3-минутной выдержки в печи загружают остальной мишметалл внутрь расплава. После 30-секундной выдержки расплава в печи его рафинируют 0,05% от массы расплава солью хлористого натрия для улучшения структуры сплава. После 2-3-минутной выдержки производят разливку.

Образцы после охлаждения на воздухе механически обрабатывают, полируют и испытывают на твердость, Подготовленные (механическая обработка) под пайку образцы из сплава АЛ-4, стали 45 и высокопрочного чугуна паяют с использованием флюса 34А(сплав АЛ-4) или флюса (50% хлористого цинка, 3% сернокислой меди, 47% воды) для стали и чугуна нормальным пламенем пропано-воздушной горелки.

Как видно из таблицы, максимальные значения твердости при сохранении расте- каемости припоя наблюдаются в опытах 2,7,12. Но при пайке припоем 11 на паяемой поверхности наблюдается образование оксидов, поэтому содержание мишметалла должно быть не выше 1,1%. При его содержании менее 0,8% снижается твердость припоя. Содержание в сплаве цинка, АЛ-4, свинца и олова необходимо поддерживать примерно равным 3:2, так как по результатам предварительных экспериментов в этом случае наблюдаются максимальные значения твердости. Если в припое олова и АЛ-4 более 22% и менее 1Я%, то наблюдается снижение твердости, если содержание цинка и свинца более 32% или менее 28%, твердость также снижается. При большом содержании в припое цинка и АЛ-4, твердость хотя и повышается, но припой плохо растекается по стали и особенно по чугуну. Использование данного припоя при восстановлении деталей автомобиля позволит повысить срок службы напаянных поверхностей, работающих на износ.

«

Формула изобретения

Припой для пайки разнородных метал- лов, содержащий алюминий, кремний, редкоземельные металлы, медь, олово и цинк, отличающийся тем, что, с целью повышения твердости, он дополнительно содержит свинец, магний, марганец, титан, а в качестве редкоземельного металла - це- риевый мишметалл при следующем соотношении компонентов, мас.%:

Алюминий 15,97-19,57

Кремний1,78-2,17

Цериевый.

мишметалл0,7-1,1

Медь0,04-0,05

Олово17.2-22,0

Свинец28-32

Магний0,04-0,05

Марганец0,06-0,07

Титан0,03

Цинк28,06-32,06

- со о со

Ј

о.с

Ч шюгч -смог оч юсо Ч сосоююч Тсоч-Ч Юсо

сосмсоососо1ЛсосмсмО1Г

СОГОСМЧ СОСМСМСМСОСОСОСМ

оог--4 0осоч-ч-цэсг г-|лсо

СМ -СМ - CNCMCM - CMCMCM

о СО С §Х2

СО -ЮОГ-СМСПОСООСО incMCN - -cMCMcocor -tЈ irюЮ - сосмч ч- З-сосоч-чс:3 5 ю - -«- -юсО - -«-сч1чs 5; о - О «- о о о - о «- - о

S

л О О О О I- О О О О СП О О

п со сп о to to о сч со со ib CN со

СМСМЧ - CNCOCOOJCOCMCOCN

с о сп о и, см о см сп со о о о

СОт- СЛ О СО С) Г- СЭ (О СО ОО CN

-r-CM -CJ -CM -CM -CN

ЮСОСОГ СОЮЮСОЮУЭСОО

с о о г- о о о о о о о со со KI ч о иэ о сэ о CN со со о - Ч сосчюч-сососчсосмсосо

cocoeN4-cocococococococo

рО СЭ О СЗ О О О О О О О О

о о о о с о о о о о о о

-, 1ЛЮсо ою1Г 1Люч-1Лч-Ч

-Г О О О О О О О О О О СЭ О

-1 о о о о о о о о о о о о

,- c-r- cor-r -r-i -toh-coto

s i °- °- °- °- °- °- °- °

о о о о о о о о о о о о

г- шшсосоююююч-юч-ч- оооооооооооо

о о сэ о о о о о о о о о

СМГ- -Г Г-СМСО| -СОГ -СОСО yj «- С7 СО «Г СП О Г- - to СМ Г- «- - СМ «- «- «- CN - CN

CNr-iftcor cMcoi- cor r-r -«- СМ «О CN СМ СО СП Ю О Ч- СП О)

о со «- см со г- ю о ю о ю ю

см ю ю о со со

со со з

т- Ч1

Авторы

Даты

1990-06-30—Публикация

1987-12-16—Подача