Изобретение относится к технике пайки, в частности к составу припоя, и может быть использовано в машиностроительной и металлообрабатывающей отраслях народного хозяйства при пайке различных марок сталей.

Известен припой для пайки разнородных металлов и сплавов, а именно алюминия, чугуна и стали, содержащих алюминий, кремний, РЗМ, медь, олово, цинк, свинец, магний, марганец, титан, имеющий высокую твердость.

Недостатками данного припоя является необходимость предварительной подготовки соединяемых поверхностей и, кроме того, трудность нанесения припоя на место пайки.

Наиболее близким по технической сущности является припой для высокотемпературной пайки, содержащий, мас.%: марганец 63-73; никель и/или кобальт - остальное.

В припое также может содержаться бор до 2%, причем бор вводится в виде сплавов с никелем, марганцем и т.д.

Недостатками известного припоя является необходимость предварительной подготовки поверхности и использование флюсов, низкие прочностные характеристики соединения.

Техническим результатом изобретения является увеличение прочности соединения, отсутствие необходимости предварительной подготовки соединяемых поверхностей, создания какой-либо защитной атмосферы, повышенная температура распайки соединения, и то, что процесс образования припоя, флюса и паянного шва происходит одновременно.

Сущность изобретения заключается в том, что предложенный припой содержит, мас.%: никель 26,0-32,5; бор 2,1-4,5; марганец 65,0-71,5.

На одну или все спаиваемые поверхности наносится смесь порошков или ее водная суспензия. Место или места соединения нагреваются с последующим охлаждением. Скорость нагрева и охлаждения не лимитированы.

При использовании припоя предложенного состава происходит следующее. Оксиды, находящиеся на соединяемых поверхностях, в том числе в виде оксидных пленок, восстанавливаются входящими в состав наносимых смесей бором и марганцом. В результате этого происходит очищение поверхности. Из оксидов марганца и бора, образовавшихся в результате как протекания реакций восстановления имеющихся оксидов, так и окисления кислородом воздуха, а также из некоторой части оксидов, имеющихся на поверхности, происходит образование защитного оксидного расплава, предохраняющего от дальнейшего окисления имеющиеся в смеси порошки Mn, Ni, B.

Для облегчения образования защитного оксидного расплава суспензия смеси порошков может приготавливаться не в воде, а в растворах солей в воде. Порошки Mn, Ni, и В, содержащиеся в нанесенной смеси, одновременно реагируют между собой, образуя металлический расплав (припой), и реагируют с компонентами соединяемых металлов, сплавов или сталей, образуя паянный шов. В дальнейшем при выдержке места соединения при высоких температурах происходит насыщение образовавшегося расплава компонентами соединяемых сплавов, сталей, металлов. При достаточно длительной выдержке возможно полное исчезновение жидкой фазы.

Определенное соотношение концентраций Mn, Ni и В в наносимой порошкообразной смеси необходимо для получения максимально низкой температуры образования жидкой металлической фазы, выполняющей роль припоя, полного очищения соединяемых поверхностей от оксидов, в том числе от оксидных пленок, образования сплошной пленки защитного оксидного расплава и получения паянного шва с высокими механическими и физико-химическими характеристиками.

При содержании бора ниже 2,1 % имеющегося его количества недостаточно для очищения поверхности и образования защитного оксидного расплава, что приводит либо к образованию паянного шва не по всей площади контакта соединяемой пары, либо к получению шва с низкими прочностными характеристиками.

Содержание бора выше 4,5% в смеси не желательно из-за значительных его потерь в результате окисления атмосферным кислородом, а также из-за охрупчивания образующегося соединения. При содержании марганца более 71,5% температура образования металлического расплава в зоне контакта значительно повышается, что требует значительного перегрева места соединения, кроме того получаемое соединение является хрупким.

В случае концентрации марганца ниже 65% также происходит повышение температуры образования расплава, что требует перегрева для получения соединения. Помимо этого, имеющегося количества марганца оказывается недостаточно для самофлюсования смеси. При содержании никеля ниже 26% получаемое соединение является хрупким. При концентрациях никеля в смеси больших 32,5% резко повышается температура получения паянного соединения. Кроме того, не происходит самофлюсование припоя.

П р и м е р 1. Водную суспензию смеси, содержащую, мас.%: Mn 65,4; Ni 32,5 и В 2,1, кистью наносят на поверхность пластины, изготовленной из стали 3 без какой-либо ее предварительной обработки. На обработанный участок поверхности пластины наложили другую пластину из такой же марки стали так, чтобы величина нахлеста была равна толщине соединяемых пластин. Пластины поместили в силитовую печь и нагрели до 1000оС. После охлаждения произвели испытание прочности образовавшегося соединения на срез. Оказалось, что прочность образовавшегося соединения составляет 417 Н/мм2.

П р и м е р 2. Водную пасту смеси порошков, содержащей, мас.%: Mn 71,5; Ni 26; B 2,5, нанесли на поверхность пластины из стали 3. На обработанный участок поверхности пластины наложили другую пластину такой же толщины из стали Х18Н10Т так, чтобы величина нахлеста была равна толщине пластин. Нагрев места соединения пластин производили в силитовой печи до 1050оС. Механические испытания прочности образовавшегося соединения на срез привели к величине 435 Н/мм2.

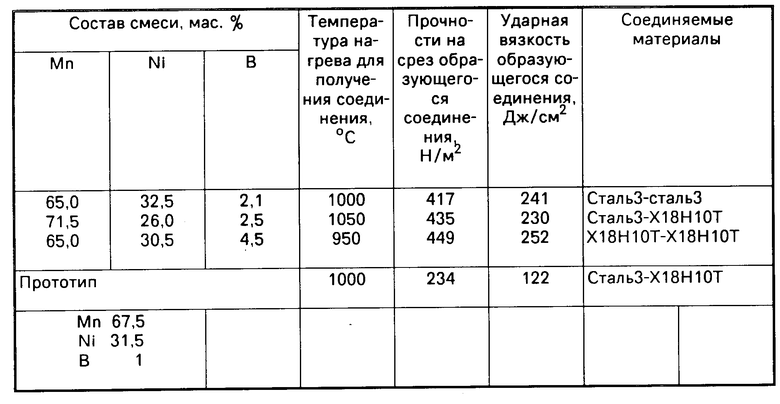

Остальные эксперименты по соединению образцов производили аналогичным образом. Кроме определения прочности образующихся соединений на срез производили испытания на ударную вязкость. Полученные результаты представлены в таблице. Как следует из таблицы поддержание концентраций Mn и Ni и B в заявленном интервале составов позволяет получать соединения как однородных, так и разнородных марок стали с высокими механическими характеристиками в независимости от температуры нагрева для получения соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2031973C1 |

| ОБМАЗКА ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ ЗАГОТОВОК ОТ ОКИСЛЕНИЯ | 1992 |

|

RU2044068C1 |

| ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2469829C2 |

| Металлополимерная композиция для соединения пластин паянного пластинчатого теплообменника из нержавеющей стали | 2020 |

|

RU2754339C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| ТВЕРДЫЙ ПРИПОЙ, СПОСОБ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ, ПАЯНОЕ ИЗДЕЛИЕ И ПАСТА, СОДЕРЖАЩАЯ ЭТОТ ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2458770C2 |

| ОБМАЗКА ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ ЗАГОТОВОК ОТ ОКИСЛЕНИЯ | 1992 |

|

RU2027778C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ С ВЫСОКИМ ИНТЕРВАЛОМ ПЛАВЛЕНИЯ, ПРИГОДНЫЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ СУПЕРАУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2716966C2 |

| ТВЕРДЫЙ ПРИПОЙ НА ЖЕЛЕЗОХРОМОВОЙ ОСНОВЕ | 2010 |

|

RU2550471C2 |

Использование: пайка различных марок сталей при изготовлении изделий в машиностроительной и металлообрабатывающей отраслях народного хозяйства. Сущность изобретения: припой содержит следующие компоненты, мас.%: никель 26,0 - 32,5%; бор 2,1 - 4,5%; марганец 65,0 - 71,5%. 1 табл.

ПРИПОЙ ДЛЯ ПАЙКИ ОДНОРОДНЫХ И РАЗНОРОДНЫХ МЕТАЛЛОВ, содержащий марганец, никель, бор, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.%:

Никель 26,0 - 32,5

Бор 2,1 - 4,5

Марганец 65,0 - 71,5

| Устройство для определения физико-механических характеристик твердых материалов | 1980 |

|

SU957063A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1992-08-03—Подача