Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций для биологической и радиационно-тепловой защиты, эксплуатируемых в условиях воздействия теплоносителя - четырехокиси азота.

Целью изобретения является повышение плотности и стойкости в четырехокиси азота и снижение усадки при нагреве до 300°С.

Используют следующие материалы:

жидкое стекло с силикатным модулем 2,7-2,9 и плотностью 1,4 - 1,42 г/см,

кремнефтористый натрий с содерка- нием NaESiF6 97,99%,

нитрат натрия - кристаллический белый порошок, хорошо растворим в воде,

молотый перлит - гидратированное вулканическое стекло с содержанием аморфной фазы до 90%. Удельная поверхность 4-5 тыс. смг/г. Химсостав перлита Арагацкого месторождения следующий, мас.%: SiOa 68,5-73,95: Ti02 0,1-0,2; А1гО 12,5-15,8; Б ег03 0,1-0,2; FeO 0,2-1,1; MgO до 0,3; MnO до 0,2; CaO 1-1,2; Na20 2,2- 3,5; КгО 3,5-4,8; Н20 - остальное.

4ъ

3 15

Нитрат натрия растворяют в воде Соответственно 70 г на 100 г. В фарфоровой шаровой мельнице перетирают молотый перлит с указанным водным раствором в течение 1,5 ч, затем смесь выдерживают 2 сут. Активированный таким образом перлит перемешивают с кремнефтористым натрием в течение 5-10 мин; затем затворяют жидким стеклом и дополнительно перемешивают 5-10 мин.

Из полученной смеси готовят образцы, которые испытывают через 28 сут.

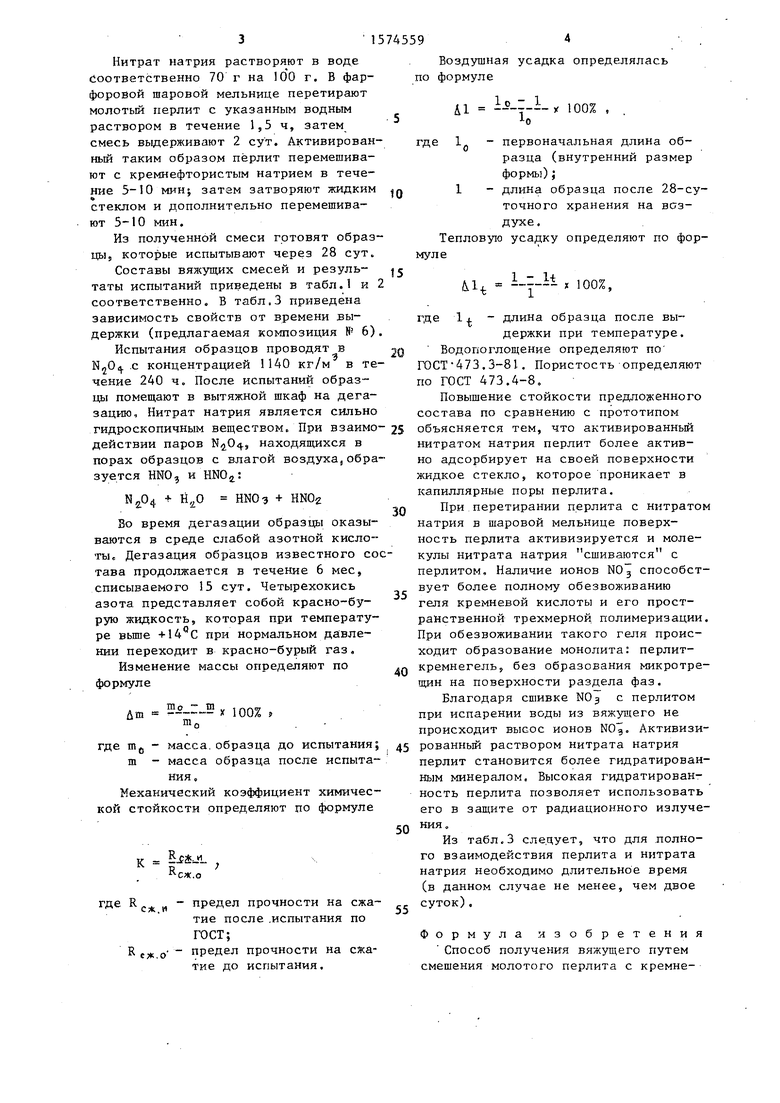

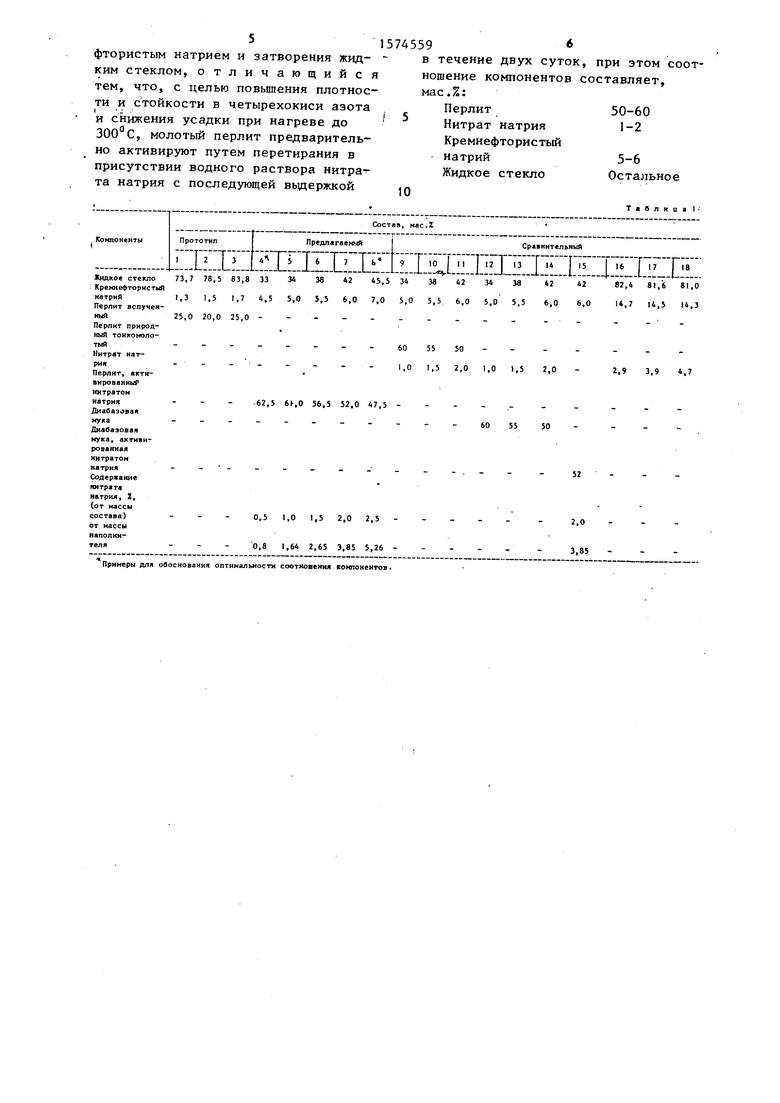

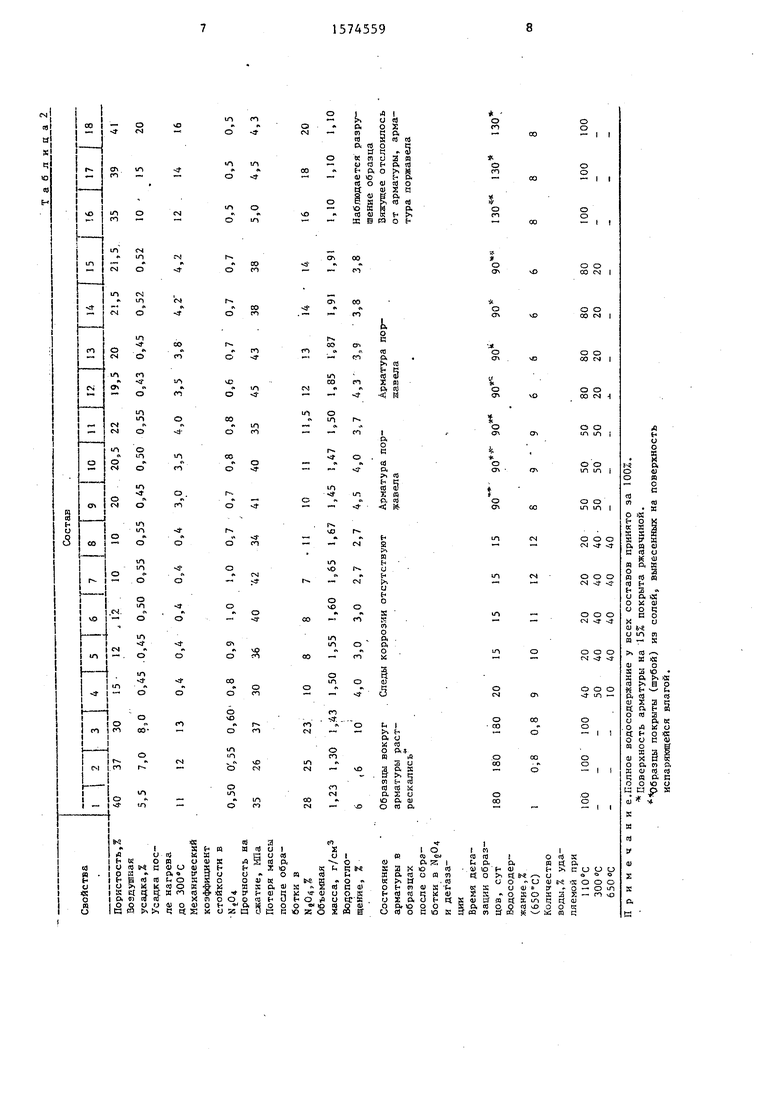

Составы вяжущих смесей и резуль- таты испытаний приведены в табл.1 к 2 соответственно. В табл.3 приведена зависимость свойств от времени выдержки (предлагаемая композиция № 6).

Испытания образцов проводят в N20q. с концентрацией 1140 кг/м в течение 240 ч. После испытаний образцы помещают в вытяжной шкаф на дегазацию, Нитрат натрия является сильно гидроскопичным веществом. При взаимо- действии паров , находящихся в порах образцов с влагой воздуха,образуется HNO, и HNOa:

N2.°4 Н2° HNO HN°2

Во время дегазации образцы оказываются в среде слабой азотной кислоты. Дегазация образцов известного сотава продолжается в течение 6 мес, списываемого 15 сут. Четырехокись азота представляет собой красно-бурую жидкость, которая при температуре выше +14 С при нормальном давлении переходит в красно-бурый газ.

Изменение массы определяют по формуле

Шо

ш

т.

х 100%

где т0 - т масса образца до испытания; масса образца после испытания.

Механический коэффициент химической стойкости определяют по формуле

К

Б. RCJK.O

R

с и

СЖ.О

предел прочности на сжатие после .испытания по ГОСТ;

предел прочности на сжатие до испытания.

Воздушная усадка определялась по формуле

А1

10 - 1

JLO

100%

где

0 - первоначальная длина образца (внутренний размер формы);

1 - длина образца после 28-су- точного хранения на всз- духе.

Тепловую усадку определяют по формуле

U

х 100%,

где

j. - длина образца после выдержки при температуре.

Водопоглощение определяют по ГОСТ 473.3-81. Пористость определяют по ГОСТ 473.4-8,

Повышение стойкости предложенного состава по сравнению с прототипом объясняется тем, что активированньй нитратом натрия перлит более активно адсорбирует на своей поверхности жидкое стекло, которое проникает в капиллярные поры перлита.

При перетирании перлита с нитратом натрия в шаровой мельнице поверхность перлита активизируется и молекулы нитрата натрия сшиваются с перлитом, Наличие ионов N0 способствует более полному обезвоживанию геля кремневой кислоты и его пространственной трехмерной полимеризации. При обезвоживании такого геля происходит образование монолита: перлит- кремнегель, без образования микротрещин на поверхности раздела фаз.

Благодаря сшивке N03 с перлитом при испарении воды из вяжущего не происходит высос ионов N0,. Активизи- 5 рованный раствором нитрата натрия

перлит становится более гидратирован- ным минералом. Высокая гидратирован- ность перлита позволяет использовать его в защите от радиационного излучения.

Из табл.3 следует, что для полного взаимодействия перлита и нитрата натрия необходимо длительное время (в данном случае не менее, чем двое суток).

Формула изобретения

Способ получения вяжущего путем смешения молотого перлита с кремнефтористым натрием и эатворения жид- - ким стеклом, отличающийся тем, что, с целью повышения плотности и стойкости в четырехокиси азота и снижения усадки при нагреве до 300°С, молотый перлит предварительно активируют путем перетирания в присутствии водного раствора нитрата натрия с последующей выдержкой

в течение двух суток,при этом соотношение компонентов составляет, мас.%:

Перлит50-60

Нитрат натрия1-2

Кремнефтористый

натрий5-6

Жидкое стеклоОстальное

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1981 |

|

SU1011603A1 |

| СИЛИКАТНАЯ СМЕСЬ | 2003 |

|

RU2244694C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 2010 |

|

RU2433975C1 |

| Герметик для изоляции электротехнических установок | 1988 |

|

SU1520049A1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПЕРЛИТА ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2010 |

|

RU2433976C1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕРЛИТА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365556C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1650640A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций для биологической и радиационной тепловой защиты, эксплуатируемых в условиях воздействия теплоносителя - четырехокиси азота. Целью изобретения является повышение плотности и стойкости в четырехокиси азота и снижение усадки при нагреве до 300°С. Способ получения вяжущего включает предварительное перетирание молотого перлита в присутствии водного раствора нитрата натрия с последующей выдержкой в течение 2 сут, смешение активированного таким образом перлита с кремнефтористым натрием и затворение жидким стеклом. Способ обеспечивает пористость 10 - 12%, воздушную усадку 0,45 - 0,55%, усадку после нагрева до 300°С 0,4%, механический коэффициент стойкости в NA2O4 0,9 - 1, прочность при сжатии 36 - 42 МПа, потерю массы после обработки в N2O4 7 - 8%, объемную массу 1,55 - 1,65 г/см3, водопоглощение 2,7 - 3%, отсутствие коррозии на арматуре. 3 табл.

ен

о

60

1,

62,5 6,0 56,5 52,0 47,5 0,5

1,0

1,5 2,0 2,5

0,8 1,64 2,65 3,85 5,26 Примеры для обоснования оптимальности соотношения компонентов г

Таблица 1

60

55

50

1,0 It5 2,0 1,0 1,5

2,0

2,9 3,9 А,7

60

55

50

52

2,0 3,85

Поверхность арматуры на 15% покрыта ржавчиной. )бразцы покрыты (шубой) из солей8 вынесенных на поверхность испаряющейся влагой.

Ln

-j

.о

(Л IJ1 VO

Пористость, % Воздушная усадка, %

Усадка после 300°С

Механический коэффициент стойкости в Прочность на сжатие, МПа Потеря массы после обработки в NЈ04,% Объемная масса, r/CMJ

Водопоглощение, % Количество воды, %, удаляемой при

20,0 18,0 12,0 12,0 0,8 0,6 0,5 0,5 2,5 1,6 0,4 0,4

10,0

1,4 3,5

8,0

1,6 3,0

8,0

1,6 3,0

| Григорьев П.Н | |||

| Растворимое стекло | |||

| М,, 1956, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Кислотоупорная композиция | 1979 |

|

SU867902A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-06-30—Публикация

1987-05-29—Подача