О)

о со

Изобретение относится к огнеуп ным материалам и может быть испол зовано при изготовлении бетонов д футеровки тепловых агрегатов с ра бочей температурой до , в частности сталеплавильных печей. Известна бетонная смесь ijf в чающая цирконовый концентрат, тон молотый обезжелезненный циркон и связующее ( жидкое стекло и крем нефтористый натрий, при следующе соотношении, мас.% Цирконовый концентрат62,7 Тонкомолотый обеЗжелёзненньай циркон31 Жидкое стекло с модулем 2,3 и плотностью 1,34-1,376 Кремнефтористый натрий0,3 Недостатками огнеупорной смеси являются низкие значения прочност при сжатии после нагрева и темпер туры деформации под нагрузкой 0,2 МПа, обусловленные флюсующим действием .жидкого стекла, а также сравнительно высокая стоимость. Наиболее близкой к предлагаемой по технической сущности и достигаемому результатУ,является бетонная смесь 2, включающая, мас.%: Перлит10-15 Двуокись циркония30-35 Щелочной компонент0,5-2,0 Натриевая соль сульфопроизводного

Si О,

CaO

ZrO.., A.l2 0 -fTiO

3-2,62 63,46 l,,43

0,08

Щелочи

п.п.п.

0,74

0,60

0,40 метанолмеламина0,01-0,02 КорундОстальное Недостатками указанной бетонной смеси являются пониженная прочность после гидротермальной обработки и после нагрева до 1600°С, повышенные линейная усадка и пористость. Целью изобретения является повышение прочности после гидротермальной обработки и после нагрева до 160СРС, уменьшении линейной усадки и пористости. Поставленная цель достигается тем, что бетонна.я смесь, включающая перлит, щелочной компонент, натриевую соль сульфопроизводного метанолмеламина, цирконийсодержащий компонент, в качестве последнего содержит тонкомолотый циркон и цирконовый концентрат при следующем соотношении компонентов, мас.%: Щелочной компонент0,4-1,8 Натриевая , соль сульфопроизводногометанолмеламина 0,1-0,2 Тонкомолотый циркон20,5-34 Цирконовый концентрат50-72 ПерлитОстальное В качестве огнеупорного заполнителя используют цирконовый концентрат по ОСТ 48-82-74. Тонкомолотый обезжелезненный циркон используют с остатком 1-3% на сите № 008. Тонкомолотый обезжелезненный циркон имеет следующий химический состав, %:

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1980 |

|

SU937420A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU811721A1 |

| Огнеупорная бетонная смесь | 1980 |

|

SU885186A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU823343A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1983 |

|

SU1128525A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2090537C1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1979 |

|

SU773028A1 |

| Сырьевая смесь для изготовления огнеупорного бетона | 1982 |

|

SU1077860A1 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

БЕТОННАЯ СМЕСЬ, включающая перлит, щелочной компонент, натриевую соль сульфопроиэводного метанолмеламина, цирконийсодержащий компонент, отличающаяся тем, что, с целью повьыения прочносTii после гидротермальной обработки и после нагрева до 1600С, уменьшения линейной усадки и пористости, она-содержит в качестве цирконийсодержаадего компонента тонкомолотый циркон к цирконовый концентрат при следующем соотношении компонентов , мае.%: Брелочной компонент0,4-1,8 Натриевая соль сульфопрои3водного метанолмеламина0,1-0,2 Тон КОМОЛОТЫЙ (Л циркон20,5-34 ЦиркоЬовый с концентрат50-72 ПерлитОстальное

В качестве связующего используют перлит Арагацкого месторождения, измельченной до удельной поверхносуи 6 тыс. cMVr в сочетании с щелочным коглпонентом, что позволяет получить бетон автоклавного твердения, не требующий высокотемпературной обработки. Щелочной компонент способствует растворению частиц перлита в , процессе гидротермальной обработки и появлен1 ю новообразований, омоноличивающих остальные компоненты. Причем в качестве щелочного компонента

могут использоваться вещества, обеспечивающие в воде щелочную реакцию, а именно, едкие щелочи (КОН, NaOH ГОСТ 2263-71) . Введени е перлита и соответственно щелочного компонента и количествах, больших предлагаемых, не решает поставленной цели, так как при этом в огнеупорном бетоне при высоких температурах увеличивается объем жидкой фазы.

Перлит Арагацкого месторождения имеет следующий : имический состав,S:

Для пЪвышения платности огнеупорного бетона в бетонную смесь вводят суперпластифчкатор 10-03, представляюидай собой натриевую соль сульфопроивводного метанолмеламина. Введение суперпластификатора в рекомендуемом количестве позволяет снизить водоперлитовое отношение сырьевой смеси, а следовательно, повысить плотность материала. Введение суперпластификатора в количествах меньших предлагаемых, приводит к снижению плотности материала. Введение суперпластификатора в количествах, больших предлагаемых, приводит к повышению стоимости предлагаемой смеси.

Огнеупорный бетон, изготовленный из предлагаемой смеси, обладает высокой термической стойкостью, .низкой линейной огневой усадкой, , высокой прочностью после нагрева и температурой деформации под нагрузкой 0,2 МПа, а также невысокой

Содержание компонентов, мае. %

Цирконовыйонцентрат 50

Тонкомолотый обезжелезнеиный циркон 34

14

Перлит

Щелочной компонент 1,8

Натриевая соль сульфопроизводного метанолмеламина0,2

Корунд

стоимостью,, и может быть использо- . ван в стгшеплавильных печах.

Технология изготовления предлагаемого материала заключается в следующем.

Отдозированные по массе сухие 5 компоненты бетонной смеси |цирконовый концентрат, тонкомблотый обеэжелезненнь1й циркон, перлит засзтают в бетономешсшку и перемешивают в течении 3-х мин. После этого при непрерывном перемешивании вводят 8%-ный водный раствор щелочи и натриевую соль сульфопроизводного метанолмеламина.Общее время получения гомогенной бетонной смеси составляет 8 мин. Затем смесь подвергают формованию с уплотнением и последующей гидротермальной обработке по режиму24-44-2 при давлении. .

По приведенной выше и известной технологии готовят образцы из огне-г упорной бетонной смеси.

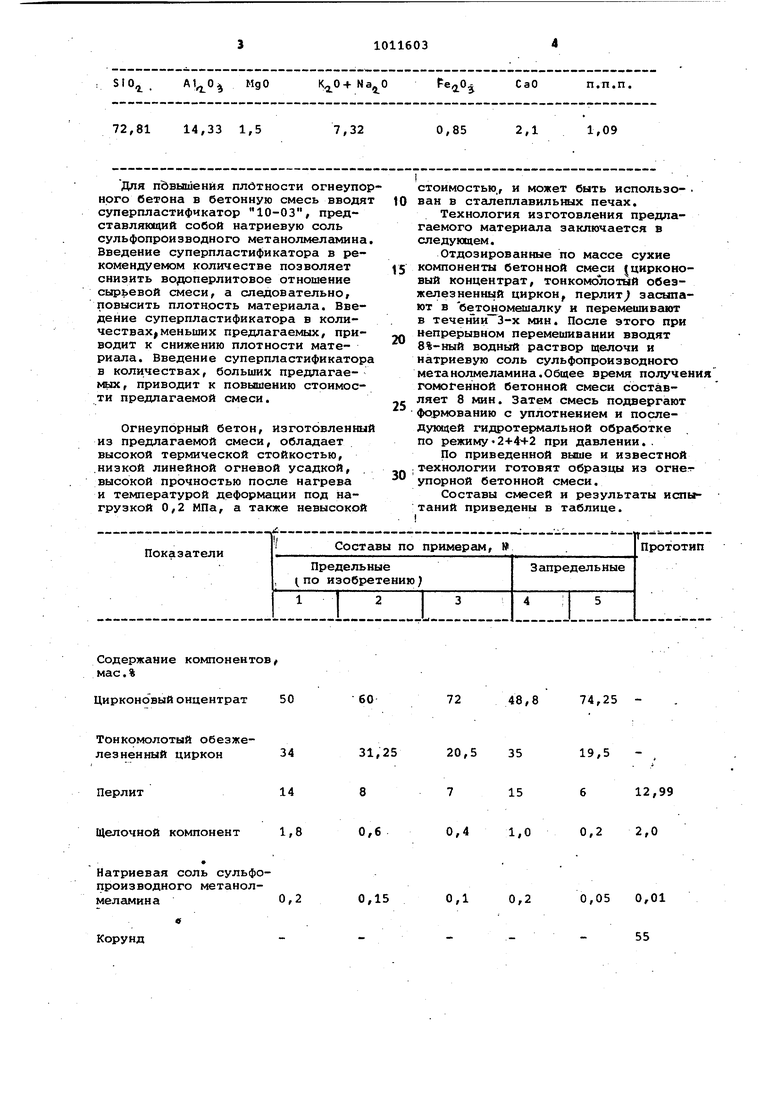

Составы смесей и результаты испытаний приведены в таблице.

48,8 74,25 72

19,5

31,25

20,5 35

12,99

15

0,2 2,0

0,4 1,0

0,05 0,01

0,1 0,2

0,15

55

Двуокись циркония

Свойства

Прочность на сжатии после гидротермал.ьной обработки, МПа

Прочность при сжатии после нагрева до , МПа

140

Объемная масса, кг/м 3400

Линейная усадка, %

0,85

Кажущаяся пористость, % 17

19

20

Стоимость 1 т

130

120 огнеупора, руб. Как видно из таблицы, огнеупорный бетон, приготовленный из бетонной смеси по изобретению по сравнению с бетоном по прототипу, обладает высокой прочностью при сжатии цосле гидротермальной обработки

Продолжение таблицы

i

30

20 25

34

32

102 98

90

3400 3280 3400

1,2 0,80 1,2

22 20

20

18 16 20

21

140

140 520

130 45 (в 1,4 раза вьлие ; высокой прочностью при сжатии после нагрева до (почти в 1,5 раза выше), невысокой линейной усадкой {на 30% ниже , низкой стоимостью (почти в 4 раза ниже.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Применение жаростойкого бетона в индукциоиных сталеплавильных печах | |||

| Сборник статей НИИЖБа Жаростойкие бетоны | |||

| М., Стррйиэдат, 1964, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3317542/33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-15—Публикация

1981-07-16—Подача