(21)4433175/23-02

(22)23.03,88

(46) 30.06.90. Бкш. tb 24

(71)Производственное объединение Гомсельмаш

(72)С.М.Перекрестов, М.И.Карпенко, В.К.Савченко, С.М.Бадкжова

и А.К.Беркович (53) 669.15-196 (088.8) (56) Чугун антифрикционный для отливок. ГОСТ 1585-85, марка А4С-1.

Авторское свидетельство СССР № 1137110, кл. С 22 С 37/00, 1983.

(54) КОВКИЙ ЧУГУН

(57) Изобретение относится к металлургии и может быть использовано при производстве деталей комбайнов. Цель изобретения - повышение пластических свойств и снижение потери упругости при температуре 300°С. Новый чугун содержит, мас.%: С 2,4-2,9; Si 1,0- 1,7; Мп 1,1-2,1; Си 0,5-1,3; Ni 0,3- 2,1; B(C,N) 0,002-0,03; CrN 0,001- 0,03; Bi 0,001-0,003; Fe - остальное. Дополнительный ввод в состав данного чугуна B(C,N), CrN и Bi позволяет повысить пластические свойства чугуна в 1,7-1,9 раза, в также снизить потери упругости чугуна при 300 С на 0,6-0,8%. 2 табл.

с S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Модифицирующая смесь | 1989 |

|

SU1680779A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей комбайнов. Цель изобретения - повышение пластических свойств и снижение потери упругости при температуре 300°С. Новый чугун содержит, мас.%: C 2,4 - 2,9

SI 1,0 - 1,7

MN 1,1 - 2,1

CU 0,5 - 1,3

NI 0,3 - 2,1

B(C,N) 0,002 - 0,03

CRN 0,001 - 0,03

BI 0,001 - 0,003

FE - остальное. Дополнительный ввод в состав данного чугуна B(C,N), CRN и BI позволяет повысить пластические свойства чугуна в 1,7 - 1,9 раза, а также снизить потери упругости чугуна при 300°С на 0,6 - 0,8%. 2 табл.

/

Изобретение относится к металлургии, в частности к разработке составов ковкого чугуна.

Цель изобретения - повышение пластических свойств и снижение потерь упругости при температуре 300 С.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Дополнительное введение карбонит- ридов бора и нитридов хрома оказывает модифицирующее влияние, повышает . дисперсность структуры в литом состоянии и после отжига и сопротивляемость чугуна охрупчиванию, что обеспечивает повышение упругопластичес- ких свойств и снижение потери упругости при 300°С. При этом карбонит- рипы бора сокращают цикл термообработки, оказывая графитизирующее влияние на структуру и обеспечивая при термообработке полную графитизацию цементита с образованием мелкодисперсного зернистого перлита и углерода отжига средних размеров, но при концентрации более 0,03 мас.% отмечается укрупнение включений углерода отжига и неметаллических включений в структуре, что снижает модуль упругости и упругопластические свой- ства. При концентрации карбонитридов бора до 0,002 мас.% и нитридов хрома до 0,001 мас.% их влияние на графитизацию, дисперсность структурных

СЛ

-v

Ј

О5

Р

составляющих и упругопластические свойства несущественны. При увеличении концентрации нитридов хрома боле 0,03 мас.% скорость графитизации первичного цементита в высокотемпературной области снижается, при принятом цикле термообработки в структуре остается остаточный цементит, что снижает упругопластические свойства.

Висмут отбеливает первичную структуру, повышает количество перлита после термообработки и при концентрации 0,001-0,003 мас.% благоприятно воздействует на скорость перлитизации в низкотемпературной области, дисперсность структуры и упругопластические свойства. При концентрации висмута до 0,001 мас.% укрупняется структура, снижаются пластические свойства, а при увеличении содержания висмута выше верхнего предела снижается предел текучести и увеличи ваются потери упругости при 300°С.

Содержание углерода, кремния и марганца определено по результатам их влияния на структуру, распределение, количество и форму включения графита, влияющих на механические свойства чугуна. При их концентрации ниже нижних пределов увеличивается содержание мелких включений сетчатой формы, снижаются упругопластические свойства. Верхние пределы содержания углерода и кремния снижены и ограничены концентрациями, выше которых укрупняется структура и снижаются упругопластические свойства.

Никель (0,3-2,1 мас.%) и медь ХО,5-1,3 мас.%) микролегируют металлическую основу, повышают содержание аустенита в литом состоянии и зернистого перлита - после термообработки, что обеспечивает повышение вязкости разрушения, предела текучести и снижение потери упругости. При их концентрации ниже нижних пределов предел текучести и модуль упругости недостаточны, а при содержании выше верхних пределов в чугуне повышается содержание легированной матрицы с за ниженными характеристиками модуля упругости и вязкости разрушения}

Пример. Опытные плавки чугу- нов доэвтектического состава производили в индукционных печах. В качестве шихтовых материалов использовали литейные Коксовые чугуны ЛК-3 и ЛК-4, лом стальной А-1, передельные

5

20

25

30

35

40

45

50

55

i 2 ч.

чугуны ПЛ-1 и ПЛ-23 полуфабрикатный никель НПЗ, стружки меди М1, карбо- нитриды бора ФБУ-1Н и брикеты нитридов хрома (ТУ 6-09-03-45-85). Для рафинирования жидкого чугуна применяли техническую кальцинированную соду (ГОСТ 5100-73). Перегрев расплава перед рафинированием - 1480 - 1490°С. После рафинирования присаживали брикеты нитридов хрома и карбонитри- ды бора, выдерживали 3-5 мин при перемешивании и выпускали в литейный ковш с металлическим висмутом Ви2.

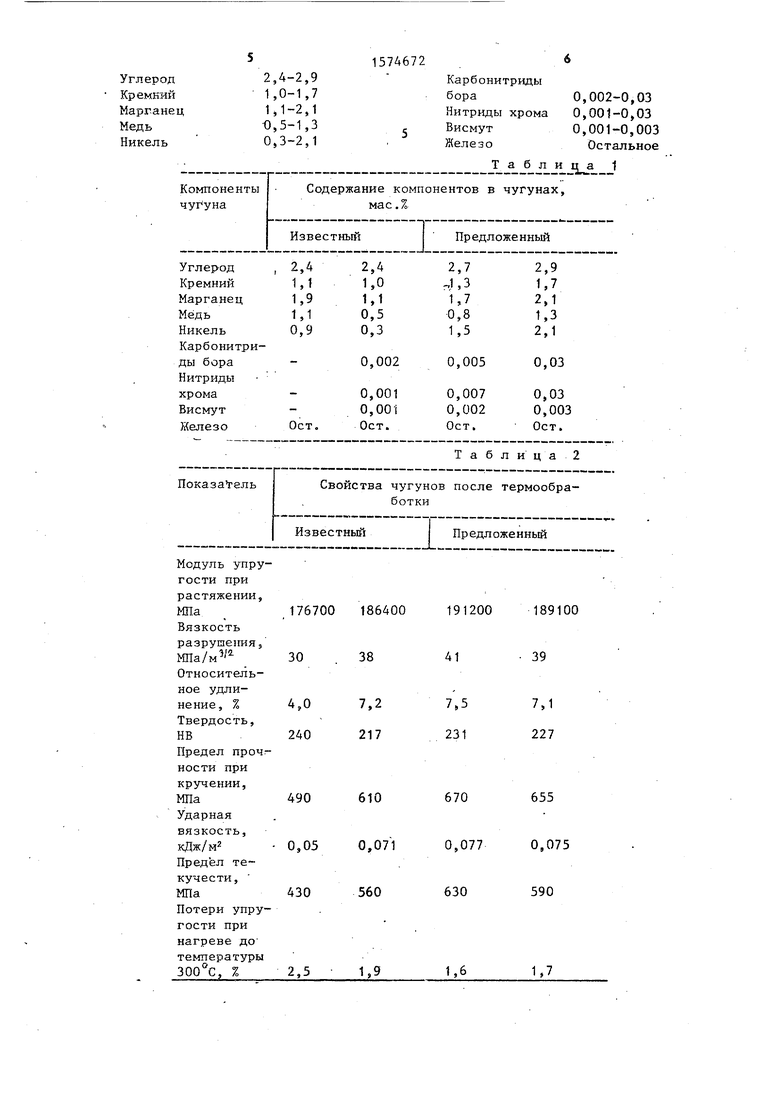

Из чугуна известного и предложенного составов (табл. 1) отливались 16 мм образцы для механических испытаний, технологические пробы и детали комбайнов, работающих в условиях ударных нагрузок. Средняя толщина стенок отливок колебалась от 5 до 45 мм. Термообработка отливок и образцов для механических испытаний производилась по режиму: нагрев до 920 С в течение 6 ч, выдержка 5 ч, охлаждение и отпуск при 650 С

Ударную вязкость определяли на образцах мм с полукруглым надрезом на копре МК-1М, твердость и механические свойства - по стандартным методикам, а оценку дисперсности структуры - по ГОСТ 34АЗ-77.

В табл. 2 приведены результаты механических и технологических испытаний известного и предложенного составов при опытно-производственных процессах плавки дуплексс-процессом вагранка-дуговая электропечь и термической обработки.

Как следует из табл. 1 и 2 дополнительный ввод в чугун предложенного состава карбонитридов бора, нитридов хрома и висмута позволил повысить пластичность чугуна в 1,7-1,9 раз, и также снизить потери упругости при нагреве до температуры 300°С на 0,6-0,8%.

Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, медь и железо, отличающийся тем, что, с целью повышения пластических свойств и снижения потери упругости при температуре 300°С, он дополнительно содержит карбонитриды бора, нитриды хрома и висмут при следующем соотношении компонентов, мас.%:

Модуль упругости при растяжении, МПа

Вязкость разрушения 9 МПа/мэ/а Относительное удлинение, % Твердость, НВ

Предел прочности при кручении, МПа

Ударная вязкость, кДж/н2 Предел текучести, МПа

Потери упругости при нагреве до температуры 300°С, %

00

1

191200 41

7,5 231

670

0,077

630

189100 39

7,1 227

655

0,075

590

1,9

1,6

1,7

Авторы

Даты

1990-06-30—Публикация

1988-03-23—Подача