4 Эд

эо

ЭО

Изобретение относится к металлургии, в частности к разработке составов чугуна для массивных литых деталей.,

Цель изобретения - повьшение ударной вязкости, технологической пластичности, а также снижение остаточных тep ичecкиx напряжений.

Карбонитриды бора вводят в высоко ; прочный чугун для снижения микропористости, повышения стабильности структуры в толстостенных отливках и технологических средств. При концентрации их до 0,012 маСо% однород ность и дисперсность структуры чугуна в отливках недостаточны, а при повышении концентрации карбонитридов бора (более 0,05 мас.%) отмечается снижение технологической пластичности, стойкости чугуна в условиях ударных нагрузок, жидкотекучести, трещи- ностойкости, что приводит к уменыпе нию эксплуатационной стойкости массивных литых деталей.

Дополнительное введение нитридов тантала стабилизирует процесс модифицирования и повьппает гомогенность чугуна в толстостенных отливках, из мелькает структуру и повышает технологическую пластичность. При концент рахщи нитридов тантала до 0,005 мае. гомогенность чугуна в толстостенных отливках и его технологические свойства недостаточны, а при концентра ции более 0,03 мас.% снижаются упру- гопластические свойства, трещиностой кость и технологическая пластичность

Никель (О,15-0,30 мас.%) микропе- гирует матрицу, повышает прочность, плотность, дисперсность и однородность структуры, технологические и пластические свойства в отливках, что обеспечивает стабильность упруго пластических и эксплуатационных свойств. При концентрации до 0,15 мае. легирующее влияние на стабильность структуры и механические свойства проявляется слабо, а при увеличении содержания никеля (более 0,3 мас.%) снижаются ударная вязкость, трещино- стойкость и технологическая пластичность.

Кальций используется в качестве раскисляющей и микропегирующей добавки, очищакщей границы зерен и по- вьш1ашщей гомогенность структуры и свойств чугунке При концентрации кальция до 0,003 мас.% его микроле0

5

0

5

0

5

0

5

0

5

гирующий эффект недостаточен, а технологические свойства чугуна низкие, г при концентрации кальция более Oj02 мас,% снижается гомогенность структуры и однородность свойств в толстостенных отливках.

Введение ванадия в количестве 0,03-0,08 мас,% микролегирует матрицу, снижает микропористость, повышает однородность и плотность чугуна, усталостную прочность, стабильность технологических и механичес- KI-IX свойств. При концентрации ванадия до 0,03 мас.% ми1фолегирушщий эффект и повьшение прочности и технологических свойств проявляются слабо, а верхний предел содержания ванадия обусловлен увеличением склонности к трещинам и снижением в отливках пластических свойств и эксплуатационной стойкости в условиях высоких статических и динамических нагрузок.

Медь вводят в качестве эффективной микролегирующей добавки, измель- чанщей структуру матрицы и графита, которая существенно повЬш1ает пластические и технологические свойства. Влияние меди и никеля усиливается в присутствии молибдена (0,01- 0,08 масо%), хрома (0,02-0,06 мас.%), сурьмы (0,001-0,05 мас,%)5 висмута (0,001-0,002 мас,%) и церия (0,002- 0,01 мас.%)о Однако при увеличении их концентрации вьш1е верхних пределов усиливается отбел на поверхности отливок, снижаются однородность структуры, технологические свойства, а при концентрации менее нижних пределов их влияние на механические и технологические свойства незначительно. При увеличении содержания меди (более 0,04 мас.%) уси п;ивается ликвация, неоднородность структуры и свойств.

Лантан вводят в качестве сфероиди- зирующей добавки, повьшзающей количество шаровидного графита в толстостенных отливках, упругопластические и технологические свойства. Модифици- рукщий эффект лантана при концентрации до 0,002 мае о % незначителен, а при содержании более 0,01 нас,7, снижается технологическая пластичность и повьппается угар модификаторов, включая и магний, содержание которого принято в обычных количествах.

Висмут вводят как повсфхиостно- актнпную добавку, усиливающую стабильность эффекта от легирования карбонитридами бора и нитридами тан тала. При содержании висмута до 0,002 мас.% эффект незначителен, а при увеличении содержания (более 0,01 мас.%) снижается стабильность структуры, ухудшаются форма графи- та и технологические свойства.

Чугун выплавляют в открытых индуционных печах с использованием литейных чугунов, чугунного лома, возврата прессового цеха, никеля, фер- рованадия, ферромарганца, меди, феррохрома, карбонитридов бора, брикетов нитридов тантала, ферролантана, ферроцерия и других ферросплавов. Феррохром, марганцовистый никель,

брикеты нитридов тантала, карбонит- риды бора, ванадий и ферромарганец вводят в электропечь, а висмут, церий и магний - в литейные ковши. Заливку модифицированного расплава производят в песчано-глинистые форм Усвоение нитридов тантала 90-94%, карбонитридов бора 91-96%, кальция 66-70%. Угар ванадия 8-10%, висмута 32-37%, лантана 29-32%, магния 44-48%. Температура чугуна при залике форм 1370-1380°С.

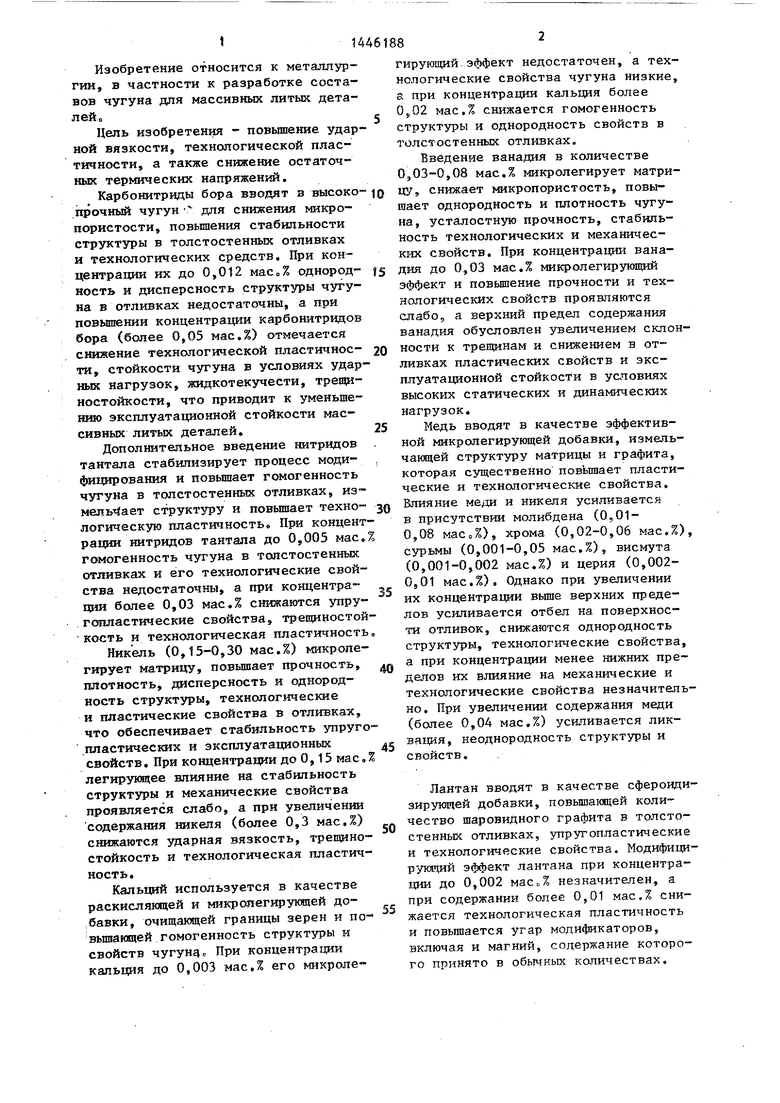

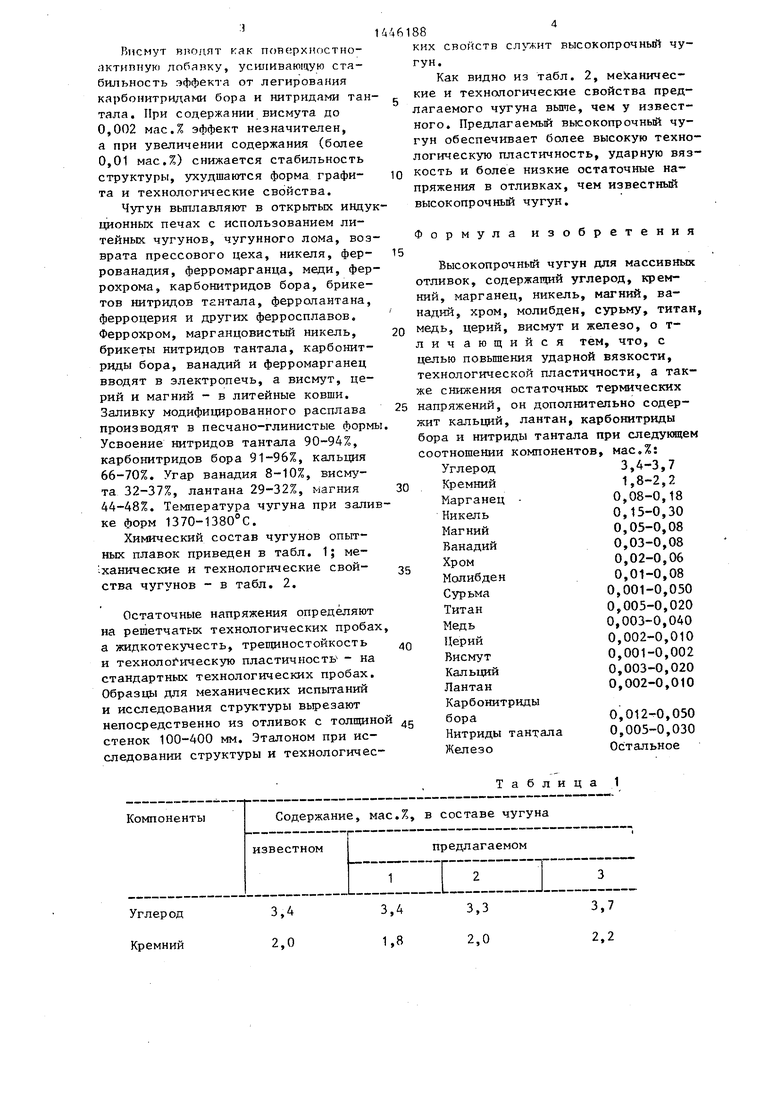

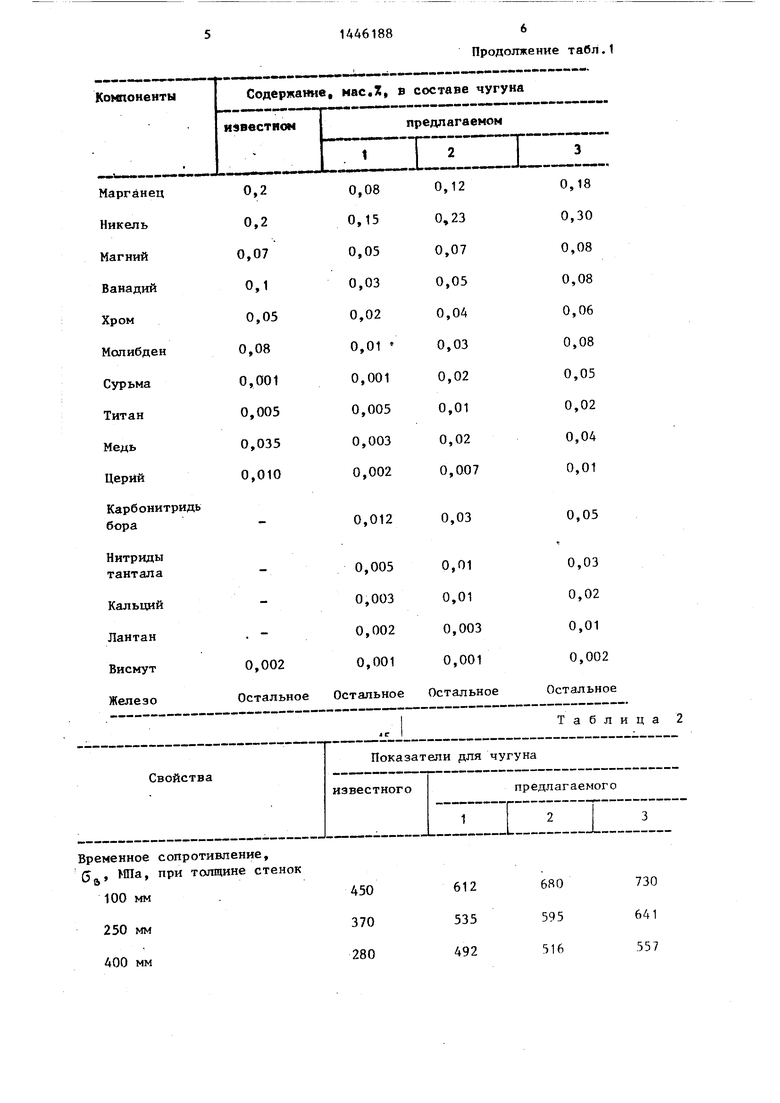

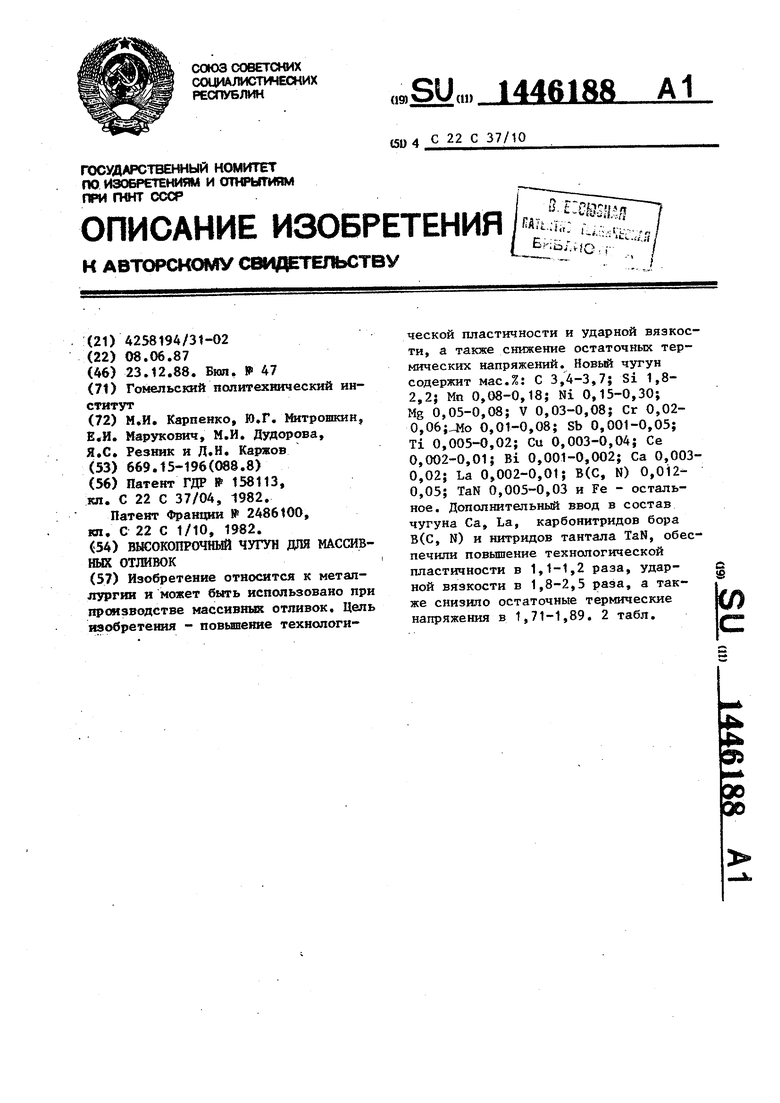

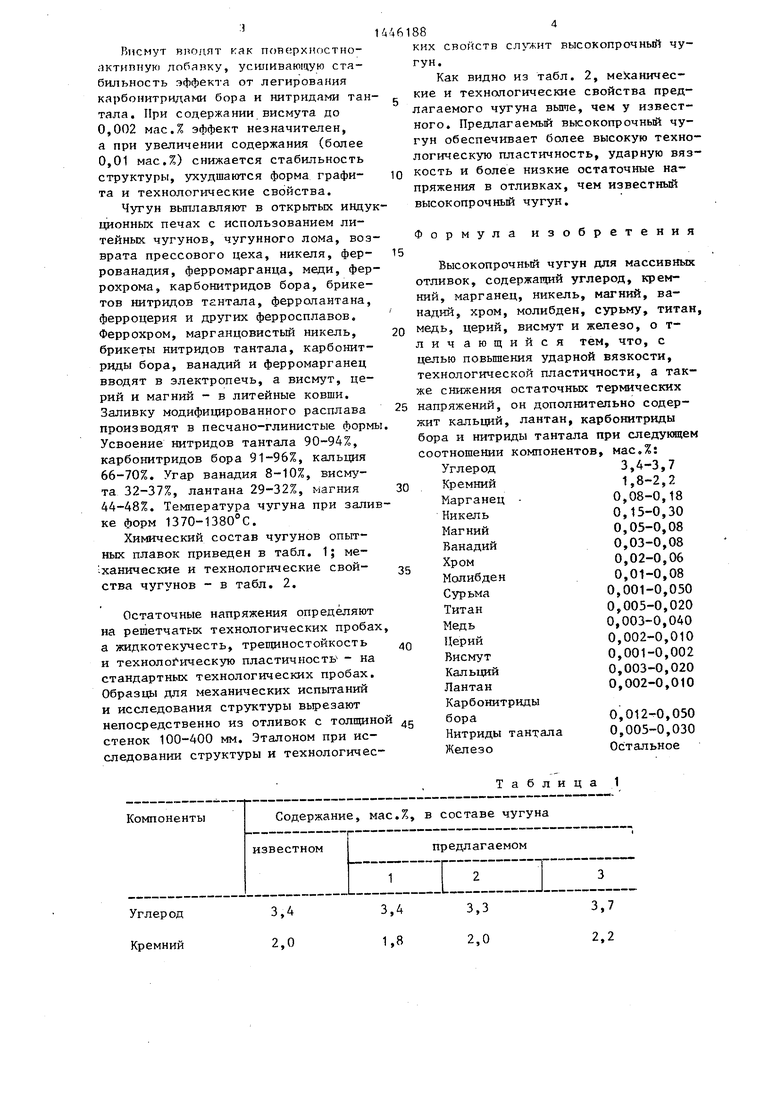

Химический состав чугунов опытных плавок приведен в табл. 1; ме- ханические и технологические свой- ства чугунов - в табл. 2.

Остаточные напряжения определяют на решетчатых технологических пробах а жидкотекучесть, трещиностойкость и технолог ическую пластичность - на стандартных технологических пробах. Образцы для механических испытаний и исследования структуры вьрезают непосредственно из отливок с толпщн стенок 100-400 мм. Эталоном при исследовании структуры и технологических свойств слх жит высокопрочный чугун.

Как видно из табл. 2, механические и технологические свойства предлагаемого чугуна выше, чем у известного. Предлагаемьй высокопрочный чугун обеспечивает более высокую технологическую пластичность, ударную вязкость и более низкие остаточные напряжения в отливках, чем известный высокопрочньй чугун.

Формула изобретения

Высокопрочный чугун для массивных отливок, содержащий углерод, кремний, марганец, никель, магний, ванадий, хром, молибден, сурьму, титан медь, церий, висмут и железо, о т- личающийся тем, что, с целью повышения ударной вязкости, технологической пластичности, а также снижения остаточных термических напряжений, он дополнительно содержит кальций, лантан, карбонитриды бора и нитриды тантала при следующем соотношении компонентов, мас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

Изобретение относится к металлургии и может быть использовано при производстве массивных отливок. Цель изобретения - повьшение технологической пластичности и ударной вязкости, а также снижение остаточных термических напряжений. Новый чугун содержит мас.%: С 3,4-3,7; Si 1,8- 2,2; Мп 0,08-0,18; Ni 0,15-0,30; Mg 0,05-0,08; V 0,03-0,08; Cr 0,02- 0, 0,01-0,08; Sb 0,001-0,03; Ti 0,005-0,02; Си 0,003-0,04; Се 0,002-0,01; Bi 0,001-0,002; Са 0,003- 0,02; La 0,002-0,01; В(С, N) 0,012- 0,05; TaN 0,005-0,03 и Fe - остальное. Дополнительный ввод в состав чугуна Са, La, карбонитридов бора В(С, N) и нитридов тантала TaN, обеспечили повышение технологической пластичности в 1,1-1,2 раза, ударной вязкости в 1,8-2,5 раза, а также снизило остаточные термические напряжения в 1,71-1,89. 2 табл. а |j0a

Таблица 1

Продолжение табл,1

Свойства

Ударная вязкость, Дж/см, при толщине стенок

100 мм

250 мм 400 мм Повышение трещиностойкости,

Жидкотекучесть по спиральной пробе, мм

Величина остаточных технических напряжений в отливках, МПа

Сопротивляемость задиру, МПа

Относительная технологическая пластичность, %

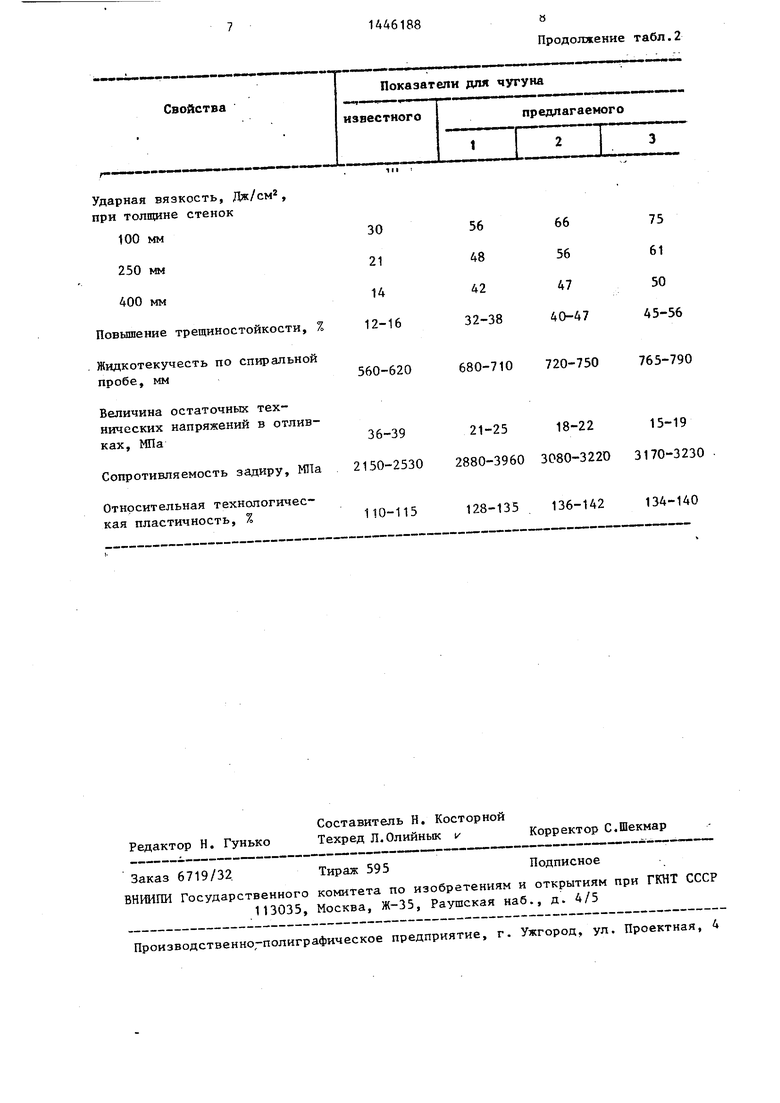

Продолжение табл.2

560-620

680-710

720-750

765-790

36-39 21-25 18-22 15-19 2150-2530 2880-3960 3080-3220 3170-3230

110-115

128-135 136-142

134-140

| 0 |

|

SU158113A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ВОДОМЕТНЫЙ ДВИЖИТЕЛЬ | 2011 |

|

RU2486100C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-08—Подача