Изобретение относится к металлургии, в частности к разработке составов чугуна для производства отливок непрерьшной вытяжкой из расплава.

Цель изобретения - повьшение стабильности механических свойств в массивных заготовках.

Выбор граничных пределов содержания компонентов в чугуне предлагаемо го состава обусловлен следующим.

Карбонитриды церия введены в высокопрочный чугун для измельчения структуры, повышения ее однородности по сечению массивных непрерывных.слитков (100-230 мм) и повышения стабильности механических свойств. При концентрации карбонитридов до 0,012 мас,% однородность структуры, износостойкость, стабильность механических свойств в слитках диаметром более 100 мм недостаточны, а при увеличении карбонитридов более 0,05 мас.% увеличивается концентрация в слитках неметаллических включений, пористость в центральной зоне слитков и снижается однородность структуры и свойств высокопрочного чугуна.

Нитриды алюминия стабилизируют процесс модифицирования, служат центрами графитизации и повьшают гомогенность чугуна, что способствует измельчению графитных включений и повышению ударной вязкости и ее стабильности в массивных заготовках.

При концентрации нитридов апюми- ния до 0,005 мас.% гомогенность

Гуна в толстостенных отливках и его

механические и технологические свойства недостаточны, а при концентрации нитридов алюминия более 0,03 мас.% усиливается диссоциация нитридов, снижаются упругопластические свойства, стабильность и трешиностойкость.

Никель (0,15-0,3 мас,%) микроле- гирует матрицу, повышает прочность, плотность, дисперсность и однородность структуры, технологические и пластические свойства в отливках, что обеспечивает стабильность упругоплас- тических и эксплуатационных свойств. При концентрации до 0,15 мас,% легирующее влияние на стабильность структуры и механические свойства проявляются слабо, а при увеличении содержания никеля более 0,3 мас,% снижа- ется стабильность ударной вязкости.

Висмут усиливает неоднородность структуры и свойств в массивных слит

ках, повьшает отбел на поверхности и снижает ударную вязкость, поэтому он исключен из состава предлагаемого чугуна ,

Кальций использован в качестве раскисляющей и микролегирующей добавки, очищающей границы зерен и повышающей гомогенность структуры и .стабильность механических свойств чугуна. При концентрации кальция до 0,003 мас,% его микролегирующий эффект недостаточен, а технологические свойства чугуна низкие, а при концентрации кальция более 0,02 мас.% снижаются гомогенность- структуры, износостойкость и однородность свойств в толстостенных отливках.

Введение ванадия в количестве 0,01-0,08 мас,% микролегирует матрицу, снижает микропористость, повышает однородность и плотность чугуна, усталостную прочность, стабильность технологических и механических свойств. При концентрации ванади до 0,01 мас,% микролегирующий эффект и повьщзение прочности и технологических свойств проявляются слабо, а верхний предел содержания ванадия обусловлен увеличением склонности к трещинам, отбелу и снижением пластичности и эксплуатационной стойкости в условиях высоких статических и мических нагрузок. При этом снижается стабильность структуры и свойств в непрерывно-литых заготовках диаметром от 100 до 230 мм.

Q 0

0

5

0

i-

Фосфор при концентрации 0,002- 0,06 мас,% повышает твердость и износостойкость j стабилизирует механические свойства в массивных слитках. При концентрации фосфора больше 0,06 мас.% повышается содержание неметаллических включений, снижаются однородность структуры и свойств, уменьшается динамическая прочность и ухудшается форма графита. При содержании фосфора менее 0,002 мас,% повышаются затраты на плавку и снижается стабильность структуры и свойств.

Медь введена в качестве эффективной микролегирующей добавки, измельчающей структуру матрицы и графита, которая существенно повьшает износостойкость, пластические и технологические свойства. Влияние меди и никеля усиливается в присутствии молибдена (0,01-0,08 мас.%), хрома (0,02- 0,06 мас.%), сурьмы (0,001-0,05 мас,%)

титана (0,005-0,02 мас,%), бария 5 (0,002-0,01 мас.%) Однако при увеличении их концентраций выше верхних пределов усиливается отбел на поверхности отливок, снижаются однородность структуры, технологические свойства, а при концентрации менее нижних пределов их влияние на механические и технологические свойства незначительно. При увеличении содержания меди более 0,04 маеД усиливается ликвация, неоднородность структуры и свойств.

Барий введен в качестве сфероиди- зирующей химически-активной добавки повьш1ающей количество шаровидного графита в толстостенных отливках, упругопластические и технологические, свойства. Модифицирующий эффект бария при концентрации до 0,002 мас.% незначителен, а при содержании его 5 более 0,01 мас,% увеличивается угар бария, снижается технологическая пластичность и повышается угар других модификаторов, включая магний, содержание которого принято в обычных количествах.

Содержание марганца повыйено для увеличения износостойкости и однородности структуры и усиления стабильности эффекта от легирования карбо- нитридами церия и нитридами алюминия. При содержании марганца до 0,22 мас,% эффект незначителен, а при увеличении содержания марганца более 0,48 мас,% снижается стабильность

0

структуры, ухудшается форма графита и сни51 ается динамическая прочность.

Содержание углерода принято в обычных концентрациях, а содержание кремния повышено до концентрации 2,3- 2,7 мас,%, что способствует повьшзению однородности структуры и исключению отбела чугуна в непрерьшно-литых заготовках,

Опытные плавки высокопрочных чугу- нов проводят в индукционных печах ИЧТ-10 с использованием литейных чу- гунов, чугунного и стального лома и. ферросплавов. Феррохром, ферромарга - нец, марганцевый никель, ферромолибден и феррованадий вводят в электропечь-, а ферроцерий, железо-кремний- магниевую лигатуру, алюминий, металлическую сурьму и силикокальций - в миксер с индукционным подогревом, В миксере расплавленный металл обессеривают и продувают азотом в течение 2-5 мин. После доводки химического состава чугуна и вторичного модифицирования ферросиликобарием и ферроти таном в металлоприемнике проводят вытяжку профильных заготовок (100- 230 мм. Режимы вытяжки: шаг 20-50 мм; скорость 0,11-0,18 м/мин; время остановки 3-8 с. Температура заготовки на выходе из кристаллизатора 930- 980°- С,

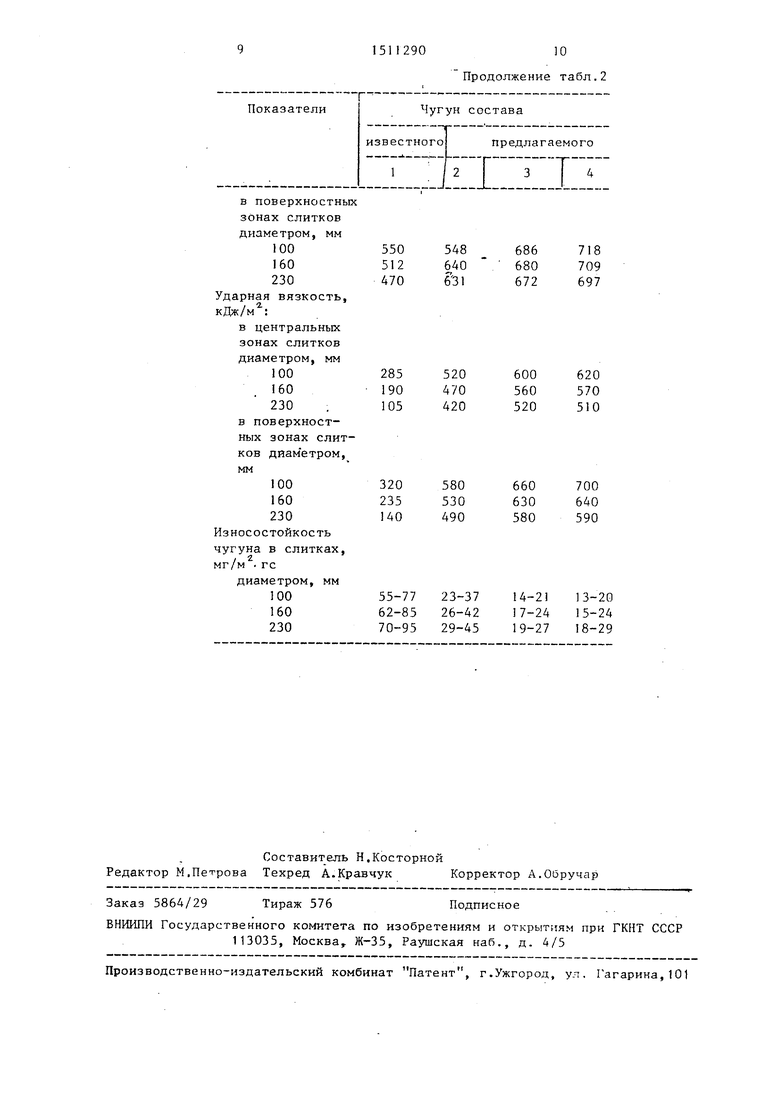

В табл.1 приведен химический соста высокопрочных чугунов опытных плавок,

В табл,2 приведены данные о механических и эксплуатационных свойствах и характеристики структуры чугуна в непрерывно-литых заготовках. Содержание шаровидного графита в предлагаемом чугуне 83-92%. Образцы для механических испытаний и исследования структуры вырезают из непрерывно-литых заготовок.

Как видно из тзбл,2, предлагаемый чугун в массивных непрерьшно-литых заготовках обладает по сравнению с известным более высокими и стабиль

ными свойствами. Экономический эффект достигается за счет повышения износостойкости и механических свойств высокопрочного чугуна в непрерывно-литых заготовках.

Предел прочности чугуна при растяжении повышается в 1,24-1,37 раз, а ударная вязкость увеличивается в 1,82-2,17 раза. При этом получена также стабилизация механических свойств в непрерывно-литых заготовках сечением 100-230 мм.

Фо рмула изобретения

Высокопрочный чугун для массивных непрерывно-литых заготовок, содержащий углерод, кремний, марганец,

никель, хром, медь, магний, редкоземельные металлы, молибден, ванадий, кальций, алюминий, титан, железо, отличающийся тем, что, с целью повышения стабильности механических свойств, он дополнительно содержит сурьму и барий, в качестве редкоземельных металлов он содержит церий в виде карбонитрида, а алюминий - в виде нитрида при следующем соотношении KONmoHeHTOB, мас,%:

5

0

5

Углерод Кремний Марганец Никель Хром Медь Магний Молибден Ванадий ,Титан Кальций Карбонитрид церия

Нитрид алюминияСурьма Барий Железо

3,4-3,7

2,3-2,7

0,22-0,48

0,15-0,30

0,02-0,06

0,003-0,04 0,05-0,08

0,002-0,08 0,01-0,08

0,005-0,02

0,003-0,02

0,012-0,05

0,005-0,03 0,001-0,05 0,002-0,0 Остальное

Таблица 1

Химический состав известного и предлагаемого чугуна

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Серый чугун | 1986 |

|

SU1388453A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

Изобретение относится к металлургии и может быть использовано при производстве непрерывно-литых заготовок. Цель изобретения - повышение и стабилизация механических свойств в массивных закотовках. Новый чугун содержит, мас.%: C 3,4 - 3,7

SI 2,3 - 2,7

MN 0,22 - 0,48

NI 0,15 - 0,30

CR 0,02 - 0,06

CU 0,003 - 0,04

MG 0,05 - 0,08

MO 0,002 - 0,08

V 0,01 - 0,08

TI 0,005 - 0,02

CA 0,003 - 0,02

карбонитрид церия 0,012 - 0,05

нитрид алюминия 0,005 - 0,03

SB 0,001 - 0,05

BA 0,002 - 0,01

FE остальное. Дополнительный ввод в состав чугуна SB и BA позволил повысить σB в 1,24 - 1,37 раза, AN в 1,82 - 2,17 раза и стабилизировать эти свойства (предел прочности и ударную вязкость) в непрерывно-литых заготовках с сечением 100 - 230 мм. 2 табл.

Примечание. В чугуне состава 1 содержалось 0,07 мас.% нитрида

циркония.

Таблица 2

Свойства чугуна известного и предлагаемого составов

Временное соцротивление при растяжении, МПа:

в центральных зонах слитков диаметром, мм 100 160 230

637 629 618

678 667 649

700 689

674

550 548 512 640 470 631

285 520 190 470 105 420

320 580 235 530 140 490

55-7723-37

62-8526-42

70-9529-45

Составитель Н.Косторной Редактор М.Петрова Техред А.Кравчук Корректор А.Обручар

Заказ 5864/29

Тираж 576

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва,. Ж-35, Раушская наб., д. 4/5

Продолжение табл.2

686 718 680 709 672 697

620 570 510

700 640 590

13-29 15-24 18-29

Подписное

| 0 |

|

SU158113A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-30—Публикация

1987-09-16—Подача