Изобретение относится к металлургии., в частности к фосфористым чугу- нам с повышенной контактной выносливостью.

Известен чугун, содержащий, мас. Уг-яерод2,8-1, 2 Кремний 2j0-3,8 Марганец 0,1-1,0 Сурьма 0,07-1,0 Фосфор 0,001-0,3 Сера 0,001-0,1 Железо Остальное Глубина отбела чугуна 1 мм. Контактная выносливость низкая.

Известен фосфористый чугун следующего химического состава, мас.$: Углерод2,8-3,2 Кремний 1,2-1,7 Фосфор 0,2-0,6 Хром 0,2-0,6

МарганецДо 1,0 Сера До 0,1 Железо Остальное Этот чугун имеет крупнозернистую

структуру и нестабильные механические

свойства.

Наиболее близким к предлагаемому

является чугун следующего химического

состава, мас.%: Углерод Кремний Марганец Хром

Никель

Фосфор

Медь

Молибден

Железо

2,7-3,1 . 0,3-0,6 0,6-1,0 0,7-1,0 2..2-3.0

0,3-0,5 0,8-2,0

0,3-0,6 Остальное

СЛ

оэ со ьо

Твердость чугуна, НРС , а износ - 0,387-0,1 г. При изготовлении

прокатных валков и других деталей оснастки отмечаются недостаточные характеристики твердости, хрупкой прочности и контактной выносливости. При оптимальном химическом составе контактная выносливость не превышает 50-520 МПа.

Цель изобретения - повышение контактной выносливости и ударно-уста- лостной долговечности.

Поставленная цель достигается тем, что фосфористый чугун, содержащий углерод, кремний, марганец, хром, никель, медь, молибден и железо, дополнительно содержит цирконий, ниобий, нитриды титана, бор и церий при следующем соотношении компонентов, мае.%:

Углерод2,1-2,6 Кремний 0,7-1,6 Марганец 0,6-1,8 Хром 0,7-1,6 Никель 2,1-2,9 Медь 0,2-1,5 Фосфор 0,2-0,7 Молибден 2,05-3,3 Ниобий . 0,2-1,2 Нитриды титана 0,02-0,3 Бор 0,12-0,33 Церий 0,03-0,08 Цирконий 0,03-0,6 Железо Остальное Дополнительное введение нитридов титана в чугун оказывает модифицирующее влияние, повышает дисперсность структуры и ударно-усталостную долговечность.

При увеличении их концентрации более верхних пределов увеличивается неоднородность структуры, содержание неметаллических включений по границе зерен и снижаются механические свойства и термостойкость. При концентрации их менее 0,02 масД ударно-уста- лостная долговечность и механические свойства недостаточны.

Содержание углерода, марганца и кремния принято исходя из опыта производства фосфористого чугуна для отливок ответственного назначения, работающих в условиях термических ударов и высоких температур- Верхние концентрации углерода и кремния ограничены содержаниями, исключающими образование свободного графита в отливках и обеспечивающими повышенные пластические свойства при повышенных температурах. При увеличении концен0

5

0

5

0

5

0

5

0

5

трации марганца более верхнего предела увеличивается количество аустени- та и перлита и снижаются пластические свойства чугуна. При снижении их концентрации менее нижних пределов повышается загрязненность металла сернистыми и другими неметаллическими включениями и снижаются стабильность структуры и механические свойства, а также увеличивается склонность металла к хрупкому разрушению и трещинам при термоциклировании.

Медь измельчает структуру, повышая технологические свойства и ударно- усталостную долговечность, но при концентрации не более 1,5 мас.Ј усиливается ликолцил и снижаются свойства.

Бор введен для повышения однородности и стабильности структуры чугуна в отливках, измельчения структуры и повышения пластических и эксплуатационных свойств при высоких температурах. Нижний предел концентрации бора принят от содержания (0,12 масД) при котором отмечается заметное повышение термической стойкости и пластических свойств, и ограничен концентрацией (0,33 масД), выше которой увеличивается содержание неметаллических включений по границам зерен, что снижает ударную вязкость, ударо- устойчивость и ударно-усталостную долговечность.

Введение церия стабилизирует процесс модифицирования и повышает гомогенность чугуна в толстостенных отливках, измельчает структуру и повышает механические свойства и технологическая пластичность. При концентрации его до 0,03 мае. гомогенность чугуна в толстостенных отливках и его технологические и механические свойства недостаточны, а при концентрации более 0,08 масД снижаются упруго-пластические свойства, трещиностойкость, технологическая пластичность и ударно-усталостная долговечность.

Никель легирует матрицу, повышает прочность, плотность, дисперсность и однородность структуры, технологические и пластические свойства в отливках, что обеспечивает стабильность упруго-пластических и эксплуатационных свойств. При концентрации до 2,1 мае.% легирующее влияние на ста- . бильность структуры и механические свойства проявляется слабо, а при

увеличении содержания никеля более 2,9 мас.З снижаются ударная вязкос трещиностойкость и технологическая пластичность и долговечность.

Цирконий введен в высокопрочный чугун для снижения микропористости, повышения стабильности структуры в толстостенных отливках, механических,

служебных и технологических свойств. При концентрации его до 0,03 мас.$ однородность и дисперсность структуры чугуна в отливках и механические свойства недостаточны, а при повышения контактной выносливости и ударно- отмечается снижение технологической пластичности, стойкости чугуна в условиях ударных нагрузок, жидкотеку- чёсти, трещиностонкости, что приводит к уменьшению эксплуатационной стойкости деталей.

Дополнительное введение циркония стабилизирует дисперсность структуры, повышая ударную вязкость, ударно-ус- толостную долговечность и контактную выносливость. Его содержание начинает сказываться с концентрации 0,03 мас.%, но при увеличении содержания его более 0,6 мас.% повышается концентрация неметаллических включений по границам зерен и снижаются механические и эксплуатационные свойства чугуна.

Хром введен как поверхностно-активная добавка, усиливающая стабильность эффекта от легирования нитридами титана. При содержании его до 0,7 мас.% эффект незначителен, а при увеличении содержания более 1,6 масД снижается .стабильность структуры, ухудшаются форма графита и технологические свойства, усложняется процесс получения заданных структуры и свойств.

Микролегирование ниобием в количестве 0,2-1,2 мае.2; повышает трещиностойкость и механическую прочность, способствует повышению пластических свойств при высоких температурах. При концентрации его менее 0,2 мае.% его влияние незначительное,-а при концентрации более 1,2 мас.% снижаются стабильность структуры, механические свойства, особенно при повышенных температурах, ударно-усталостная долговечность.

Пример. Опытные плавки чугуно доэвтектического состава проводили

o

5

5

0

д

дуплекс-процессом вагранкл - дуговая электрическая пемь. в качестве шихтовых материалов использовали запредельный коксовый чугун, стальной лом, феррованадий, Ферромарганец, ферро- ниобий, ферромолибден и другие ферросплавы. При выпуске чугуна из вагранки температура металла составляла ЙОО-1 20вС. Перегрев расплава в дуговой электропечи - Й80-1500 С.

Присадку ферромолибдена ФМо2, феррохрома ФХбОО, никеля, феррониобия

ФН 660 и ферромарганца ФМн75 (ГОСТ ) производили в электропечь, ферроцирконий, ферросиликониобий ФСНбЗО (ТУ Й-1М-90-86) и медь М1 (ГОСТ ), ферроцерий и измельченные брикеты нитридов - в литейные ковши при выпуске в них расплава из печи.

Нитриды титана вводили в раздаточные литейные ковши емкостью 2 т при , а ферроцерий - в разливочные ковши. Заливку модифицированного чугуна для получения технологических проб, 16 мм образцов и отливок кронштейнов, ступиц и вилок производили на напольном литейном конвейере в сырые песчано-глинистые формы. Температура заливки 1390-Й 10 С.

Для получения чугуна отливки под- в.ергают термообработке с проведением 1 стадии графитизации при 960-980 С, 5 2 стадии - при 660-680 С в течение 1,5-Ь ч и изотермической выдержке при 370-ИО°С.

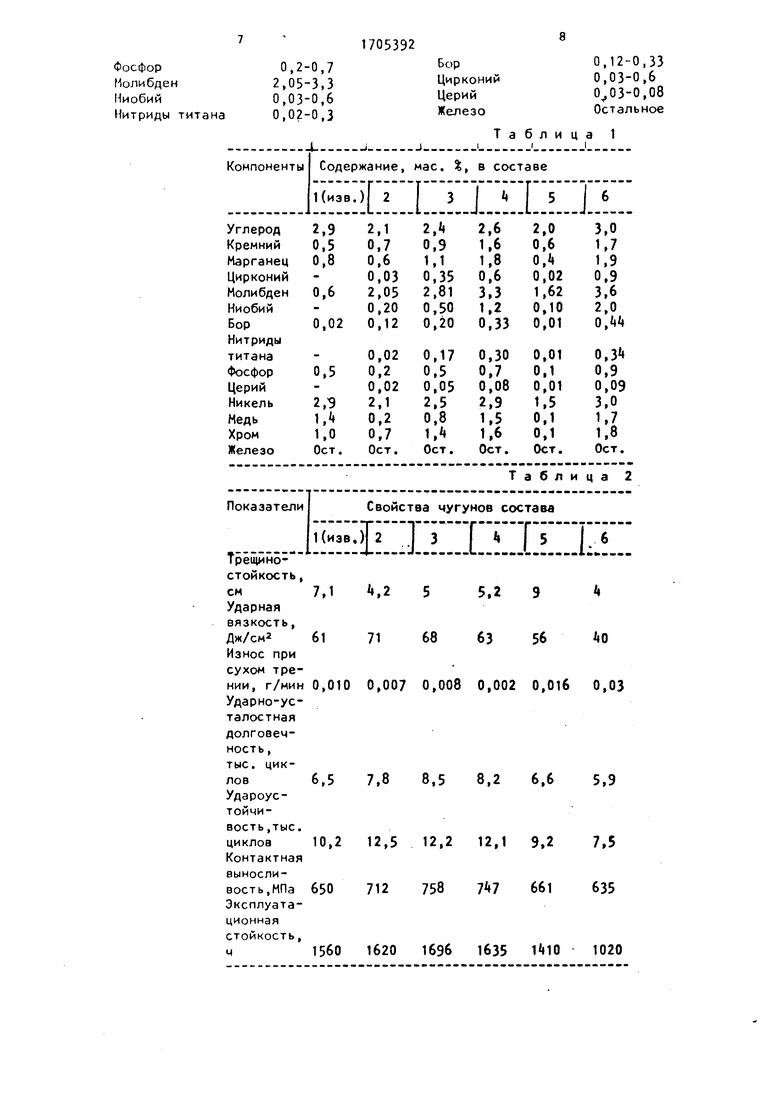

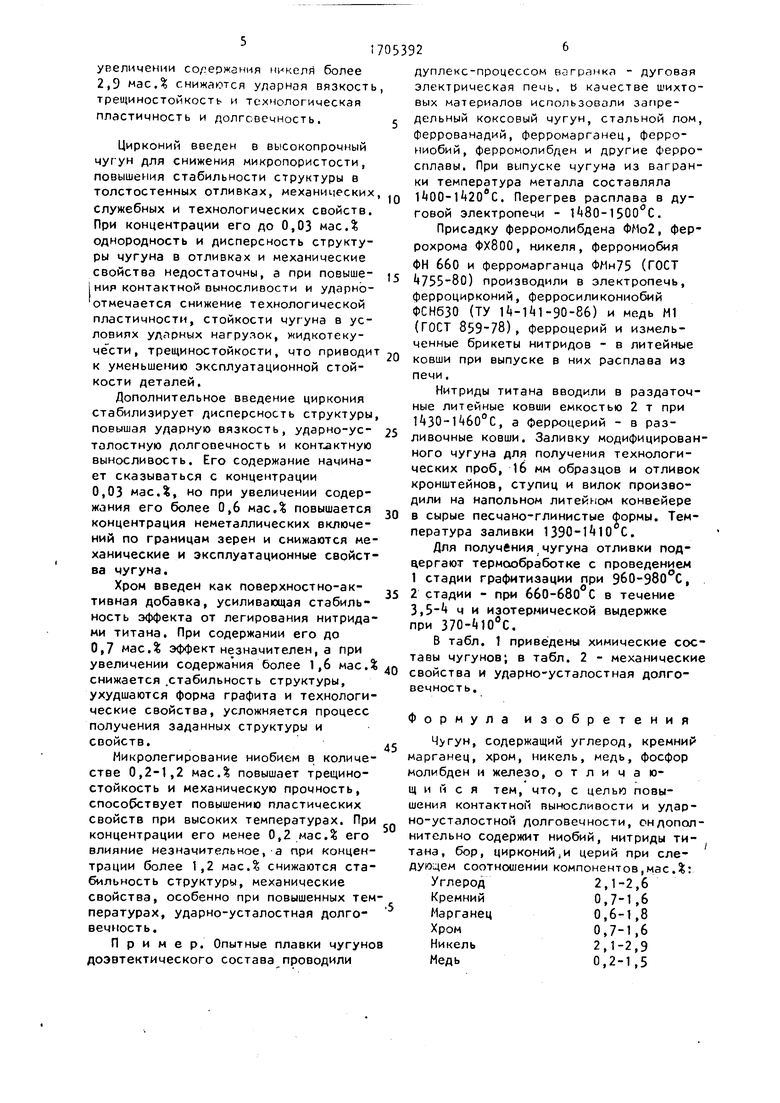

В табл. 1 приведены химические составы чугунов; в табл. 2 - механические свойства и ударно-усталостная долговечность.

0

5

Формула изобретения

Чугун, содержащий углерод, кремний марганец, хром, никель, медь, фосфор молибден и железо, отличающийся тем, что, с целью повышения контактной выносливости и удар- но-усталостной долговечности, он дополнительно содержит ниобий, нитриды титана, бор, цирконий;и церий при следующем соотношении компонентов,мае.%:. Углерод2,1-2,6 Кремний 0,7-1,6 Марганец 0,6-1,8 Хром 0,7-1,6 Никель 2,1-2,9 Медь 0,2-1,5

Фосфор Молибден Ниобий Нитриды титана

| название | год | авторы | номер документа |

|---|---|---|---|

| Фосфористый чугун | 1989 |

|

SU1686025A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Высокопрочный чугун | 1990 |

|

SU1712448A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Ковкий чугун | 1991 |

|

SU1772207A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун | 1987 |

|

SU1435649A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок. Цель изобретения - повышение контактной выносливости и ударно-усталоетной долговечности. Предложенный чугун, содержит, мас.%: С 2,1-2,6; Si 0,7-1,6; Мп 0,6-1,8; Сг 0,7-1,6; Ni 2,1-2,9} Си 0,2-1,5; Р 0,2-0,7; Но 2,05-3,3; Nb 0,03-0,6; нитриды титана 0,02-0,3; В 0,12-0,33; Zr 0,03-0,6; Се 0,03- 0,08; Fe остальное. Дополнительный ввод в состав предложенного чугуна Nb нитридов тирана, В, Zr и Се позволяет повысить контактную вынесли- вость в 1,09-1,1& раза и ударно-уста- лостную долговечность в 1,2-1,3 раза. 2 табл. г ten

7,8 8,5 8,2 6,6

5,9

0,010 0,007 0,008 0,002 0,016 0,03 6,5

10,2 12,5 12,2 12,1 9,2 7,5 650 712 758 661 635 1560 1620 1696 1635 ЙЮ 1020

7,8 8,5 8,2 6,6

5,9

0,007 0,008 0,002 0,016 0,03

| Тормоз для водяных турбин | 1930 |

|

SU21056A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР N- , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ( ЧУГУН | |||

Авторы

Даты

1992-01-15—Публикация

1990-05-03—Подача