1

(21)4414486/25-27

(22)20.04.88

(46) 30.06.90. Бюл. 1с 24

(72) Л.А.Шкурдода и Н.А.Горбенко

(53)621.961.02(088.8)

(56)Гольшмидт М.Г, Приспособление для нанесения делительной сетки из системы окружностей. - Ж. Заводская лаборатория. 1972, № 1, с. 117-118.

(54)-СПОСОБ ПОЛУЧЕНИЯ КООРДИНАТНОЙ СЕТКИ НА ДЕТАЛИ

(57)Изобретение относится к обработке металлов давлением, в частности

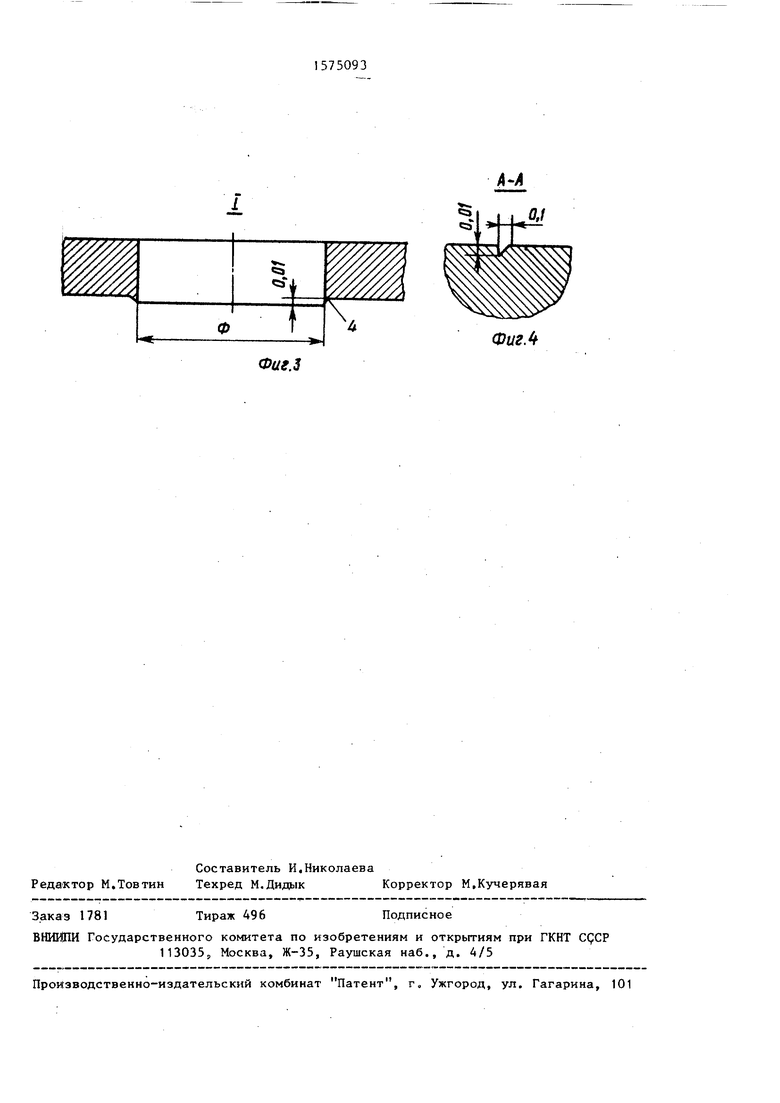

к способу получения координатной сетки на детали, и может быть испольчопа- но для исследования напряженно-деформированного состояния металла при штамповке листовых деталей. Цель изобретения - снижение трудоемкости и повышение точности нанесения координатной сетки. Для этого на исследуемую поверхность 1 укладывают шаблон- трафарет 2, в котором предварительно пуансоном образуют систему отверстий с острыми отбортованными кромками. Прочностные свойства материала шаблона выше, чем у исследуемого материала, Сверху шаблон накрывают эластичной накладкой 3. К пакету заготовка- шаблон-накладка прикладывают усилие, в результате чего вершины отбортованных кромок внедряются в поверхность материала заготовки, оставляя след, копирующий контур отверстий, 1 э.п, ф-яы, 4 ил, 2 табл.

Ј

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КООРДИНАТНОЙ СЕТКИ НА ДЕТАЛИ | 2009 |

|

RU2466813C2 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗЫВАЮЩИХ МАТЕРИАЛОВ ПРИ ШТАМПОВКЕ | 2009 |

|

RU2400729C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605011C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 1996 |

|

RU2133460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОГО ОБРАЗЦА ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ | 2014 |

|

RU2616671C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАРЕЛЬЧАТЫХ ПРУЖИН ДЛЯ РЕЛЬСОВЫХ СТЫКОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2175586C1 |

| СПОСОБ ФОРМОВКИ ПАТРУБКОВ В ЛИСТОВЫХ ДЕТАЛЯХ | 2013 |

|

RU2542034C2 |

| Рабочий инструмент для штамповки деталей эластичной средой | 1990 |

|

SU1810173A1 |

| СПОСОБ РАЗДЕЛЕНИЯ И ОТБОРТОВКИ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1568353C |

| Способ зачистки отверстий под отбортовку | 1987 |

|

SU1433566A1 |

Изобретение относится к обработке металлов давлением, в частности к способу получения координатной сетки на детали, и может быть использовано для исследования напряженно-деформированного состояния металла при штамповке листовых деталей. Цель изобретения - снижение трудоемкости и повышение точности нанесения координатной сетки. Для этого на исследуемую поверхность 1 укладывают шаблон-трафарет 2, в котором предварительно пуансоном образуют систему отверстий с острыми отбортованными кромками. Прочностные свойства материала шаблона выше, чем у исследуемого материала. Сверху шаблон накрывают эластичной накладкой 3. К пакету заготовка-шаблон-накладка прикладывают усилие, в результате чего вершины отбортованных кромок внедряются в поверхность материала заготовки, оставляя след, копирующий контур отверстий. 1 з.п. ф-лы, 4 ил, 2 табл.

I

I | |

1

Фиг.1

S

ел

vj

pi

о со со

3ZZC WI | УЛ |

7

Изобретение относится к обработке металлов давлением и может быть использовано для исследования напряженно- деформированного состояния металла при штамповке листовых деталей,

Цель изобретения - снижение трудоемкости нанесения координатной сетки на детали и повышение точности, в т.ч. при тиражировании.

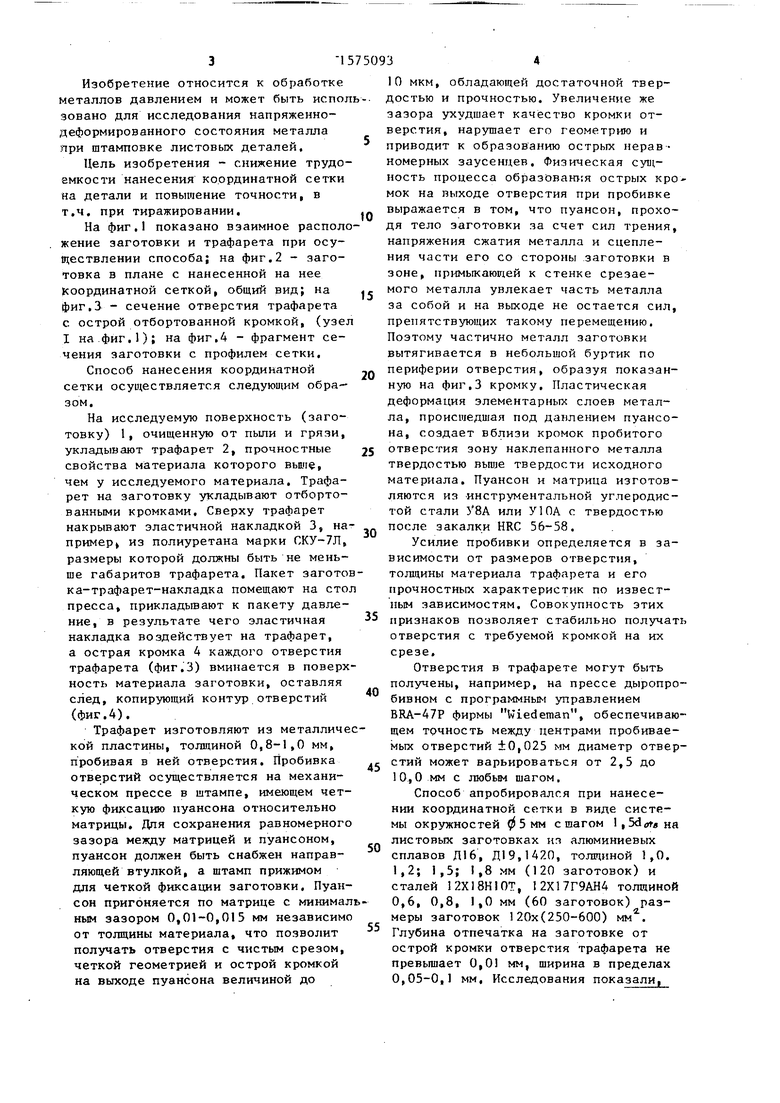

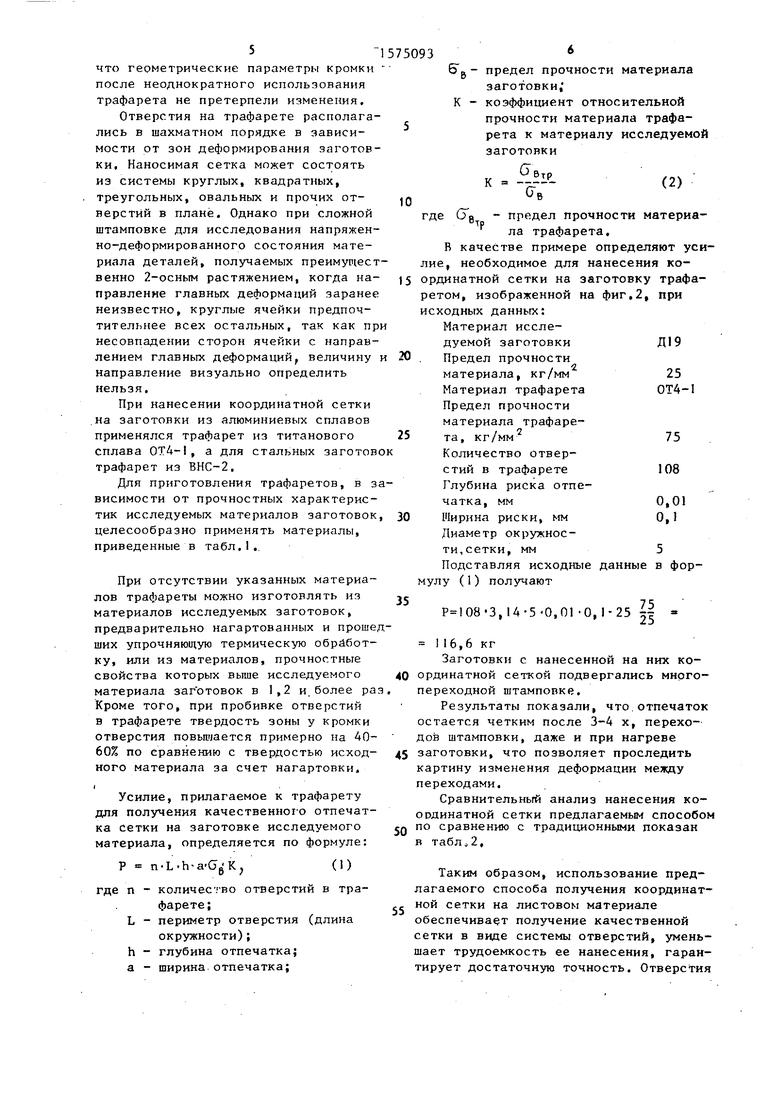

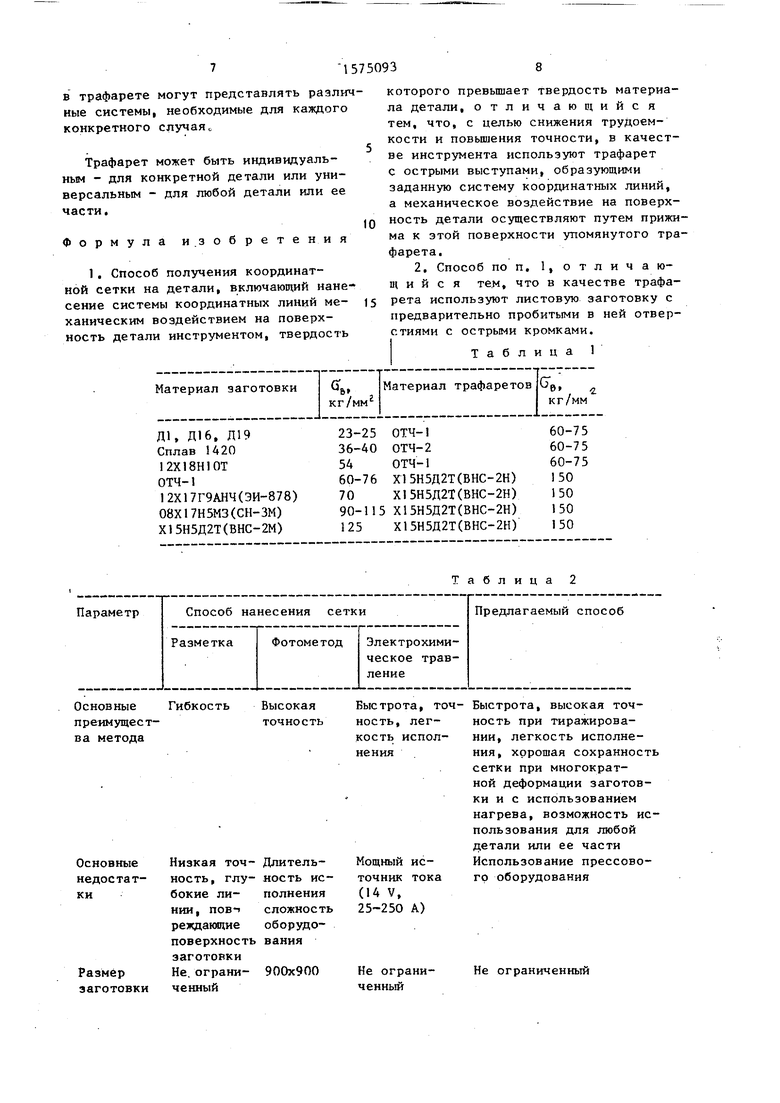

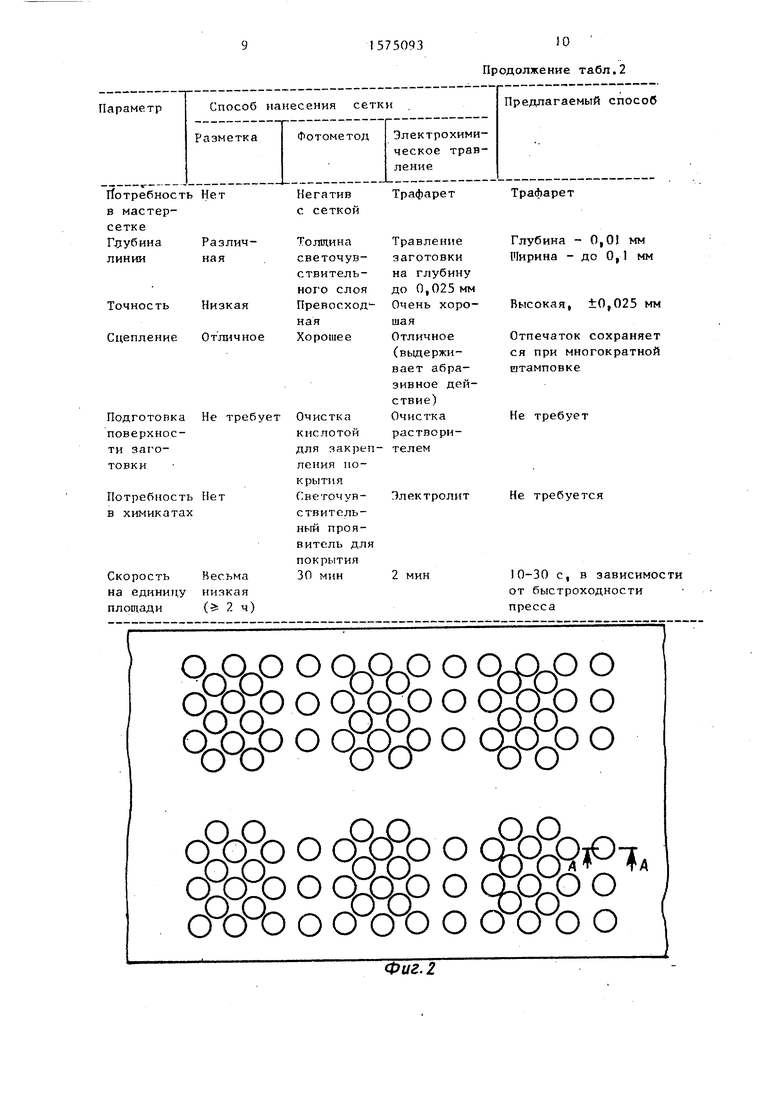

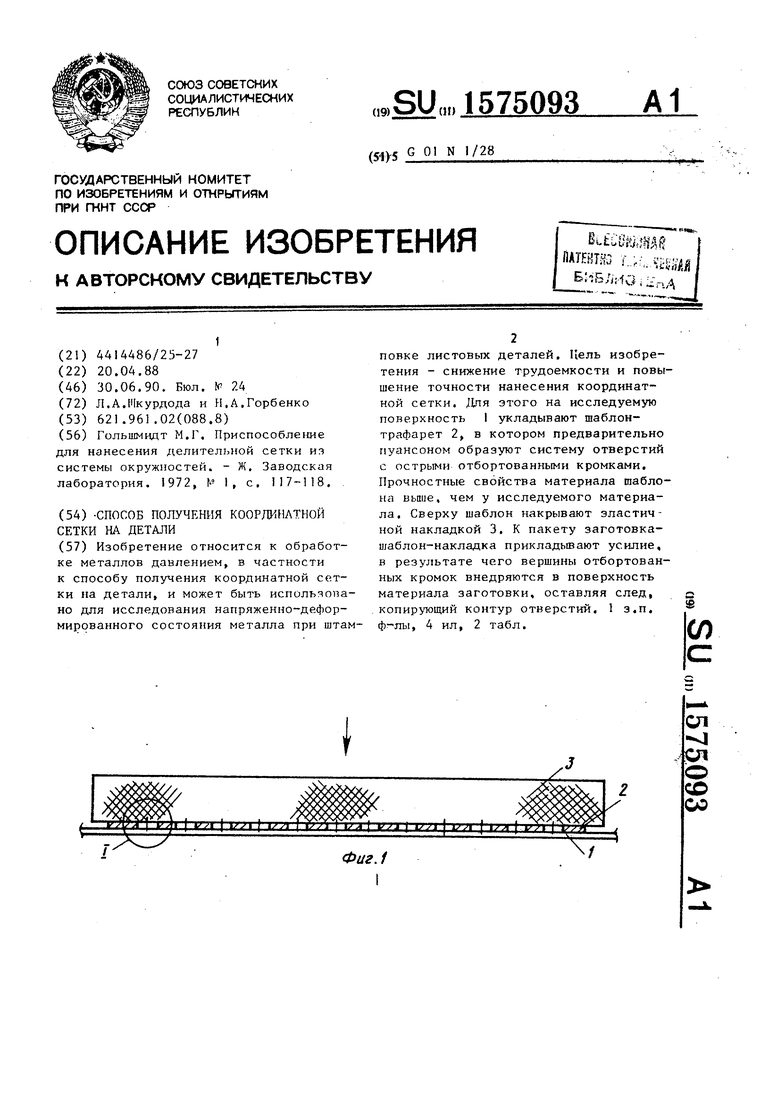

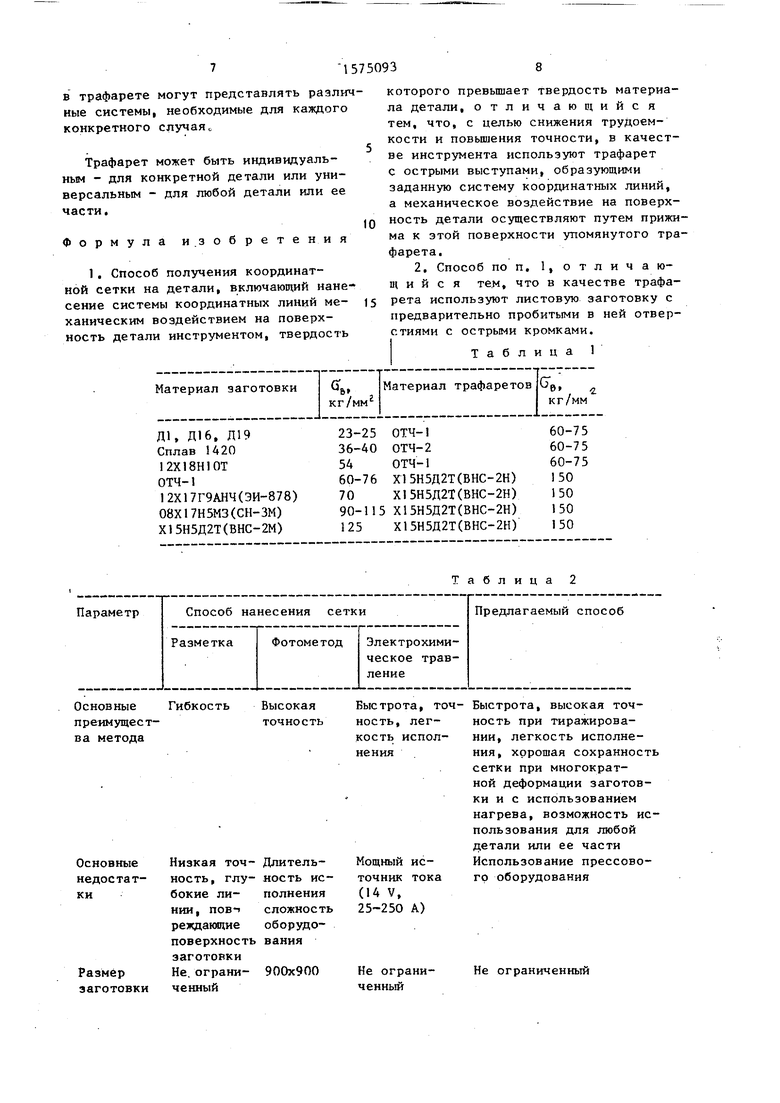

На фиг,1 показано взаимное расположение заготовки и трафарета при осуществлении способа; на фиг.2 - заготовка в плане с нанесенной на нее Координатной сеткой, общий вид; на фиг.З - сечение отверстия трафарета с острой отбортованной кромкой, (узел I на фиг.1); на фиг.4 - фрагмент сечения заготовки с профилем сетки. Способ нанесения координатной сетки осуществляется следующим образом.

На исследуемую поверхность (заготовку) 1, очищенную от пыли и грязи, укладывают трафарет 2, прочностные свойства материала которого выше, чем у исследуемого материала. Трафарет на заготовку укладывают отбортованными кромками. Сверху трафарет накрывают эластичной накладкой 3, на- пример из полиуретана марки СКУ-7Л, размеры которой должны быть не меньше габаритов трафарета. Пакет заготовка-трафарет-накладка помещают на стол пресса, прикладывают к пакету давление, в результате чего эластичная накладка воздействует на трафарет, а острая кромка 4 каждого отверстия трафарета (фиг.З) вминается в поверхность материала заготовки, оставляя след, копирующий контур отверстий (фиг.4).

Трафарет изготовляют из металлической пластины, толщиной 0,8-1,0 мм, пробивая в ней отверстия. Пробивка отверстий осуществляется на механическом прессе в штампе, имеющем четкую фиксацию пуансона относительно матрицы. Для сохранения равномерного зазора между матрицей и пуансоном, пуансон должен быть снабжен направляющей втулкой, а штамп прижимом для четкой фиксации заготовки. Пуансон пригоняется по матрице с минимальным зазором 0,01-0,015 мм независимо от толщины материала, что позволит получать отверстия с чистым срезом, четкой геометрией и острой кромкой на выходе пуансона величиной до

15750934

10 мкм, обладающей достаточной твердостью и прочностью. Увеличение же зазора ухудшает качество кромки отверстия, нарушает его геометрию и приводит к образованию острых нерав номерных заусенцев. Физическая сущность процесса образования острых кромок на выходе отверстия при пробивке выражается в том, что пуансон, проходя тело заготовки за счет сил трения, напряжения сжатия металла и сцепления части его со стороны заготовки в

to

15

20

25

30

35

40

45

50

55

зоне, примыкающей к стенке срезаемого металла увлекает часть металла за собой и на выходе не остается сил, препятствующих такому перемещению. Поэтому частично металл заготовки вытягивается в небольшой буртик по периферии отверстия, образуя показанную на фиг.З кромку. Пластическая деформация элементарных слоев металла, происшедшая под давлением пуансона, создает вблизи кромок пробитого отверстия зону наклепанного металла твердостью выше твердости исходного материала. Пуансон и матрица изготовляются из инструментальной углеродистой стали У8А или У10А с твердостью после закалки HRC 56-58.

Усилие пробивки определяется в зависимости от размеров отверстия, толщины материала трафарета и его прочностных характеристик по известным зависимостям. Совокупность этих признаков позволяет стабильно получать отверстия с требуемой кромкой на их срезе.

Отверстия в трафарете могут быть получены, например, на прессе дыропробивном с программным управлением BRA-47P фирмы Wiedeman, обеспечивающем точность между центрами пробиваемых отверстий ±0,025 мм диаметр отверстий может варьироваться от 2,5 до 10,0 мм с любым шагом.

Способ апробировался при нанесении координатной сетки в виде системы окружностей $ 5 мм с шагом l,5d0reHa листовых заготовках нз алюминиевых сплавов Д16, Д19.1420, толщиной 1,0. 1,2; 1,5; 1,8 мм (120 заготовок) и сталей 12X18HIOT, 12Х17Г9АН4 толщиной 0,6, 0,8, 1,0 мм (60 заготовок) размеры заготовок 120х(250-600) мм4. Глубина отпечатка на заготовке от острой кромки отверстия трафарета не превышает 0,0 мм, ширина в пределах 0,05-0,1 мм. Исследования показали,

0

5

0

5

0

5

0

5

зоне, примыкающей к стенке срезаемого металла увлекает часть металла за собой и на выходе не остается сил, препятствующих такому перемещению. Поэтому частично металл заготовки вытягивается в небольшой буртик по периферии отверстия, образуя показанную на фиг.З кромку. Пластическая деформация элементарных слоев металла, происшедшая под давлением пуансона, создает вблизи кромок пробитого отверстия зону наклепанного металла твердостью выше твердости исходного материала. Пуансон и матрица изготовляются из инструментальной углеродистой стали У8А или У10А с твердостью после закалки HRC 56-58.

Усилие пробивки определяется в зависимости от размеров отверстия, толщины материала трафарета и его прочностных характеристик по известным зависимостям. Совокупность этих признаков позволяет стабильно получать отверстия с требуемой кромкой на их срезе.

Отверстия в трафарете могут быть получены, например, на прессе дыропробивном с программным управлением BRA-47P фирмы Wiedeman, обеспечивающем точность между центрами пробиваемых отверстий ±0,025 мм диаметр отверстий может варьироваться от 2,5 до 10,0 мм с любым шагом.

Способ апробировался при нанесении координатной сетки в виде системы окружностей $ 5 мм с шагом l,5d0reHa листовых заготовках нз алюминиевых сплавов Д16, Д19.1420, толщиной 1,0. 1,2; 1,5; 1,8 мм (120 заготовок) и сталей 12X18HIOT, 12Х17Г9АН4 толщиной 0,6, 0,8, 1,0 мм (60 заготовок) размеры заготовок 120х(250-600) мм4. Глубина отпечатка на заготовке от острой кромки отверстия трафарета не превышает 0,0 мм, ширина в пределах 0,05-0,1 мм. Исследования показали,

что геометрические параметры кромки - после неоднократного использования трафарета не претерпели изменения.

Отверстия на трафарете располагались в шахматном порядке в зависимости от зон деформирования заготовки, Наносимая сетка может состоять из системы круглых, квадратных, треугольных, овальных и прочих отверстий в плане. Однако при сложной штамповке для исследования напряженно-деформированного состояния материала деталей, получаемых преимуш,ест- венно 2-осным растяжением, когда направление главных деформаций заранее неизвестно, круглые ячейки предпочтительнее всех остальных, так как при несовпадении сторон ячейки с направлением главных деформаций, величину и направление визуально определить нельзя.

При нанесении координатной сетки на заготовки из алюминиевых сплавов применялся трафарет из титанового сплава OT4-I, а для стальных заготово трафарет из ВНС-2.

Для приготовления трафаретов, в зависимости от прочностных характеристик исследуемых материалов заготовок, целесообразно применять материалы, приведенные в табл.1.

При отсутствии указанных материалов трафареты можно изготовлять из материалов исследуемых заготовок, предварительно нагартованных и прошедших упрочняющую термическую обработку, или из материалов, прочностные свойства которых выше исследуемого материала заготовок в 1,2 и более раз Кроме того, при пробивке отверстий в трафарете твердость зоны у кромки отверстия повышается примерно на 40- 60% по сравнению с твердостью исходного материала за счет нагартовки.

Усилие, прилагаемое к трафарету для получения качественного отпечатка сетки на заготовке исследуемого материала, определяется по формуле:

Р n-L-h-a-GjjKj

(1)

п - количество отверстий в трафарете;

L - периметр отверстия (длина окружности);

h - глубина отпечатка;

а - ширина отпечатка;

0

- предел прочности материала

заготовки,

К - коэффициент относительной прочности материала трафарета к материалу исследуемой заготовки

К - (2)

&ъ

где (Ув предел прочности материала трафарета.

В качестве примере определяют усилие, необходимое для нанесения ко- 5 ординатной сетки на заготовку трафаретом, изображенной на фиг.2, при исходных данных: Материал исследуемой заготовки 0 Предел прочности материала, кг/мм Материал трафарета Предел прочности материала трафаре- 5 та, кг/мм

Количество отверстий в трафарете Глубина риска отпечатка, мм

0 Ширина риски, мм Диаметр окружности,сетки, мм5 Подставляя исходные данные в формулу (1) получают

575

Р 108-3,14-5-0,01-0,1-25 Д19

25 OT4-I

75 108

0,01 0,1

116,6 кг

Заготовки с нанесенной на них ко- 40 ординатной сеткой подвергались многопереходной штамповке.

Результаты показали, что отпечаток остается четким после 3-4 х, переходов штамповки, даже и при нагреве 45 заготовки, что позволяет проследить картину изменения деформации между переходами.

Сравнительный анализ нанесения координатной сетки предлагаемым способом JQ по сравнению с традиционными показан в табл„2.

Таким образом, использование предлагаемого способа получения координат- ной сетки на листовом материале

обеспечивает получение качественной сетки в виде системы отверстий, уменьшает трудоемкость ее нанесения, гарантирует достаточную точность. Отверстия

в трафарете могут представлять различные системы, необходимые для каждого конкретного случая с,

Трафарет может быть индивидуальным - для конкретной детали или универсальным - для любой детали или ее части.

Формула изобретения

Основные Гибкость Высокая преимущест-точность

ва метода

s

которого превышает твердость материала детали, отличающийся тем, что, с цепью снижения трудоемкости и повышения точности, в качестве инструмента используют трафарет с острыми выступами, образующими заданную систему координатных линий, а механическое воздействие на поверхность детали осуществляют путем прижима к этой поверхности упомянутого трафарета,

Таблица 2

та, точлегиспол

Быстрота, высокая точность при тиражировании, легкость исполнения, хорошая сохранность сетки при многократной деформации заготовки и с использованием нагрева, возможность использования для любой детали или ее части Использование прессового оборудования

Не ограниченный

ь Нет

Различ- ная

Низкая Отличное

Негатив с сеткой

Толщина светочувствительного слоя Превосход1- ная Хорошее

Не требует

Нет

Весьма низкая О 2 ч)

Очистка кислотой для закрепления покрытияСветочувствительный проявитель для покрытия 30 мин

ОПОПО О О-О-р О О-О-р О

да°да°°сРо00

Оо°о0 ° Оо°о0 ° °о°о0 °

оЗэЪооЭДэо-0-0 о:гго о олфр о w-ffv u

О (ТО О О О О О О СТО О

1575093

10 Продолжение табл.2

Трафарет

Трафарет

Глубина - 0,01 мм Ширина - до 0,1 мм

Высокая, ±0,025 мм

Отпечаток сохраняет ся при многократной штамповке

Не требует

Электролит

Не требуется

2 мин

10-30 с, в зависимости от быстроходности пресса

Фиг. 2

Ф

Фаг.З

Фиг А

Авторы

Даты

1990-06-30—Публикация

1988-04-20—Подача