Фаг. 2

Изобретение относится к машиностроению, в частности к электрическим методам обработки электропроводящих материалов, и может быть использовано для формообразования, шлифовки, полировки и легиро- вания поверхностей изделий.

Целью изобретения является повышение стабильности процесса за счет дозирования объема электролита над обрабатываемой поверхностью.

Цель достигается тем, что над обрабатываемой поверхностью располагают носитель электролита в виде перфорированной пластины из пористого смачиваемого матери ила. Объем электролита поддерживают на весу паром, выходящим из плазменно- парового пространства, а в объеме электролита образуют сквозные полости, через которые осуществляют эвакуацию излишков пара из парового пространства. Сквозные полости образуют продувкой газа через перфорации пластины. Сквозные полости образуют путем введения через перфорации пластины электропроводных стержней, покрытых теплопроводным материалом.

При контакте жидкостей и нагретых поверхностей выделяют два режима кипения: пузырьковый (кризис кипения) и пленочный с образованием устойчивого парового пространства (50-200 мкм) между жидкостью и нагретой поверхностью. В предлагаемом способ.е используют пленочный режим кипения, при котором значительные объемы (20-200 мл) жидкости (электролита) поддерживают на весу паром, выходящим из парового пространства.

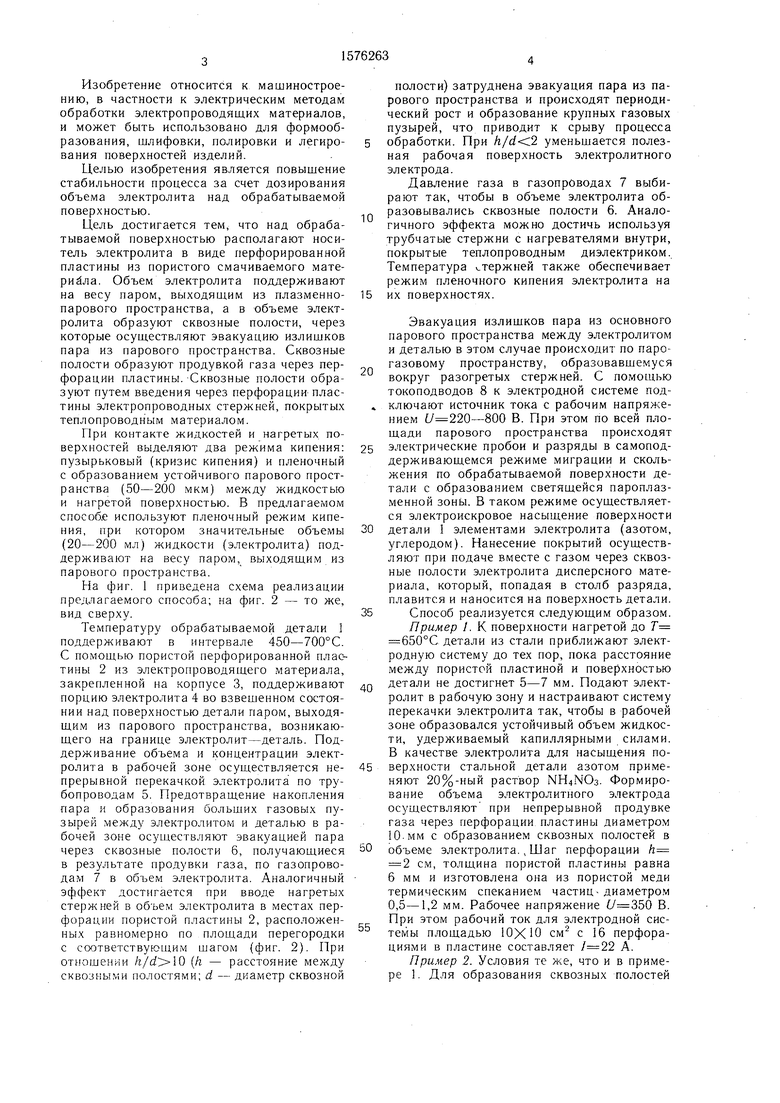

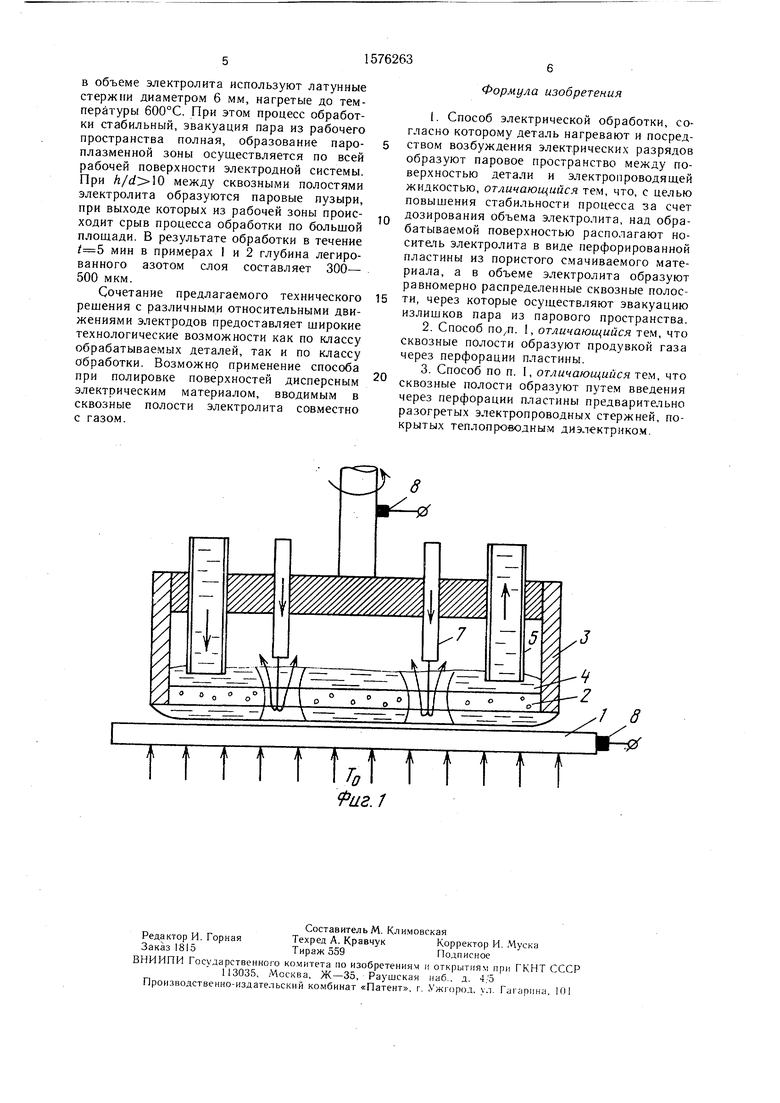

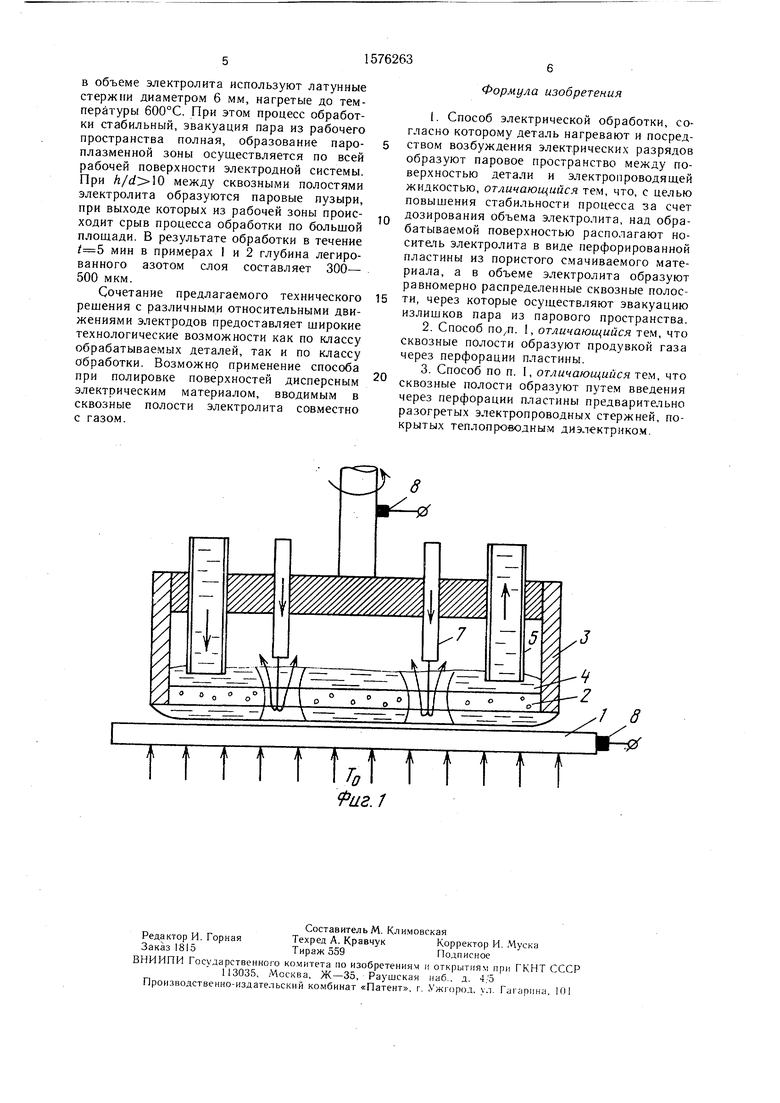

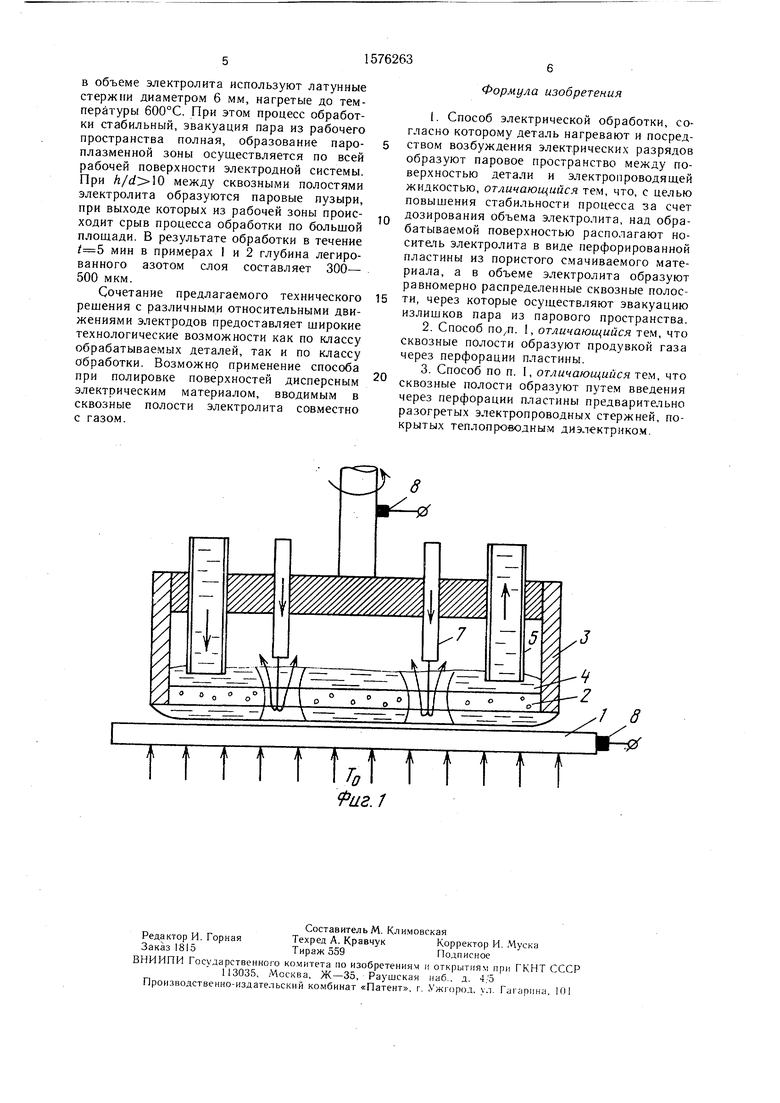

На фиг. 1 приведена схема реализации предлагаемого способа; на фиг. 2 - то же, вид сверху.

Температуру обрабатываемой детали 1 поддерживают в интервале 450-700°С. С помощью пористой перфорированной пластины 2 из электропроводящего материала, закрепленной на корпусе 3, поддерживают порцию электролита 4 во взвешенном состоянии над поверхностью детали паром, выходящим из парового пространства, возникающего на границе электролит-деталь. Поддерживание объема и концентрации электролита в рабочей зоне осуществляется не- прерывной перекачкой электролита по трубопроводам 5. Предотвращение накопления пара и образования больших газовых пузырей между электролитом и деталью в рабочей зоне осуществляют эвакуацией пара через сквозные полости 6, получающиеся в результате продувки газа, по газопроводам 7 в объем электролита. Аналогичный эффект достигается при вводе нагретых стержней в объем электролита в местах перфорации пористой пластины 2, расположенных равномерно по площади перегородки с соответствующим шагом (фиг. 2). При отношении (h - расстояние между сквозными полостями; d - диаметр сквозной

полости) затруднена эвакуация пара из парового пространства и происходят периодический рост и образование крупных газовых пузырей, что приводит к срыву процесса обработки. При уменьшается полезная рабочая поверхность электролитного электрода.

Давление газа в газопроводах 7 выбирают так, чтобы в объеме электролита образовывались сквозные полости 6. Аналогичного эффекта можно достичь используя трубчатые стержни с нагревателями внутри, покрытые теплопроводным диэлектриком. Температура тержней также обеспечивает режим пленочного кипения электролита на их поверхностях.

Эвакуация излишков пара из основного парового пространства между электролитом и деталью в этом случае происходит по парогазовому пространству, образовавшемуся вокруг разогретых стержней. С помощью токоподводов 8 к электродной системе подключают источник тока с рабочим напряжением (7 220-800 В. При этом по всей площади парового пространства происходят электрические пробои и разряды в самоподдерживающемся режиме миграции и скольжения по обрабатываемой поверхности детали с образованием светящейся пароплаз- менной зоны. В таком режиме осуществляется электроискровое насыщение поверхности детали 1 элементами электролита (азотом, углеродом). Нанесение покрытий осуществляют при подаче вместе с газом через сквозные полости электролита дисперсного материала, который, попадая в столб разряда, плавится и наносится на поверхность детали.

Способ реализуется следующим образом.

Пример 1. К поверхности нагретой до Т 650°С детали из стали приближают электродную систему до тех пор, пока расстояние между пористой пластиной и поверхностью детали не достигнет 5-7 мм. Подают электролит в рабочую зону и настраивают систему перекачки электролита так, чтобы в рабочей зоне образовался устойчивый объем жидкости, удерживаемый капиллярными силами. В качестве электролита для насыщения поверхности стальной детали азотом применяют 20%-ный раствор NH4NOs. Формирование объема электролитного электрода осуществляют при непрерывной продувке газа через перфорации пластины диаметром 10. мм с образованием сквозных полостей в объеме электролита., Шаг перфорации h 2 см, толщина пористой пластины равна 6 мм и изготовлена она из пористой меди термическим спеканием частиц-диаметром 0,5-1,2 мм. Рабочее напряжение В. При этом рабочий ток для электродной системы площадью 10ХЮ см2 с 16 перфорациями в пластине составляет А.

Пример 2. Условия те же, что и в примере 1. Для образования сквозных полостей

в объеме электролита используют латунные стержни диаметром 6 мм, нагретые до температуры 600°С. При этом процесс обработки стабильный, эвакуация пара из рабочего пространства полная, образование паро- плазменной зоны осуществляется по всей рабочей поверхности электродной системы. При между сквозными полостями электролита образуются паровые пузыри, при выходе которых из рабочей зоны происходит срыв процесса обработки по большой площади. В результате обработки в течение мин в примерах 1 и 2 глубина легированного азотом слоя составляет 300- 500 мкм.

Сочетание предлагаемого технического решения с различными относительными движениями электродов предоставляет широкие технологические возможности как по классу обрабатываемых деталей, так и по классу обработки. Возможно применение способа при полировке поверхностей дисперсным электрическим материалом, вводимым в сквозные полости электролита совместно с газом.

0

5

0

Формула изобретения

I. Способ электрической обработки, согласно которому деталь нагревают и посредством возбуждения электрических разрядов образуют паровое пространство между поверхностью детали и электропроводящей жидкостью, отличающийся тем, что, с целью повышения стабильности процесса за счет дозирования объема электролита, над обрабатываемой поверхностью располагают носитель электролита в виде перфорированной пластины из пористого смачиваемого материала, а в объеме электролита образуют равномерно распределенные сквозные полости, через которые осуществляют эвакуацию излишков пара из парового пространства.

2.Способ поуп. 1, отличающийся тем, что сквозные полости образуют продувкой газа через перфорации пластины.

3.Способ по п. I, отличающийся тем, что сквозные полости образуют путем введения через перфорации пластины предварительно разогретых электропроводных стержней, покрытых теплопроводным диэлектриком

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрода суперконденсатора | 2017 |

|

RU2660819C1 |

| ЭЛЕМЕНТ С ВОЗДУШНОЙ ДЕПОЛЯРИЗАЦИЕЙ И СОБРАННАЯ БАТАРЕЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2556237C1 |

| СПОСОБ ОБНАРУЖЕНИЯ УТЕЧКИ ГАЗООБРАЗНОГО ГЕКСАФТОРИДА УРАНА И/ИЛИ ФТОРИСТОГО ВОДОРОДА И ДЕТЕКТОР ДЛЯ ОБНАРУЖЕНИЯ УТЕЧКИ | 2013 |

|

RU2541708C1 |

| Способ электрохимической обработки | 1990 |

|

SU1802763A3 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2017 |

|

RU2649403C1 |

| Устройство для подвода электрического тока | 1972 |

|

SU587874A3 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2666658C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2018 |

|

RU2700226C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2012 |

|

RU2525825C1 |

Изобретение относится к области машиностроения, в частности к электрическим методам обработки электропроводных материалов, и может быть использовано для формообразования, шлифовки, полировки и легирования поверхностей изделий. Цель изобретения - повышение стабильности процесса путем дозирования объема электролита над обрабатываемой поверхностью. Способ обработки электропроводящих материалов включает возбуждение электрических разрядов в паровом пространстве между поверхностью детали и электропроводящей жидкостью. Объем электролита дозируют над обрабатываемой поверхностью. Для этого над нагретой поверхностью детали располагают пористую смачиваемую перфорированную электропроводную пластину 2. Объем электролита поддерживают на весу паром, выходящим из парового пространства. Эвакуацию излишков пара из парового пространства осуществляют через равномерно распределенные сквозные полости 6 в объеме электролита. Сквозные полости образуют продувкой пластины газом. Также сквозные полости образуют посредством разогретых стержней с теплопроводным покрытием, стержни располагают в перфорациях пластины. Соблюдают при этом отношение H/D=2-10, где H - расстояние между сквозными полостями

D - диаметр сквозной полости. 2 з.п. ф-лы, 2 ил.

fТ t I I U f Г П

Фиг.1

| Способ химико-термической обработкиМЕТАлличЕСКиХ издЕлий B элЕКТРОлиТАХ | 1979 |

|

SU834235A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-07—Публикация

1988-08-15—Подача