1

Изобретение относится к химикотермической и термической обработке металлов и сплавов, в частности к химико-термической обработке при нагреве в электролите, и может найти применение в машиностроении, приборостроении и других областях техники.

Известен способ химико-термичес кой обработки (цементация) с нагревом в электролите при анодном и ка1:одном процессах. Для этого способа характерна высокая скорость диффузионных процессов, время химикотермической обработки составляет несколько минут l.

Однако глубина диффузионного слоя может достигать нескольких миллиметров .

Известен также способ хнмико-термической обработки (цементация и нитроцементация) с погружением детали в электролит. При погружении детали в электролит соответствующего состав

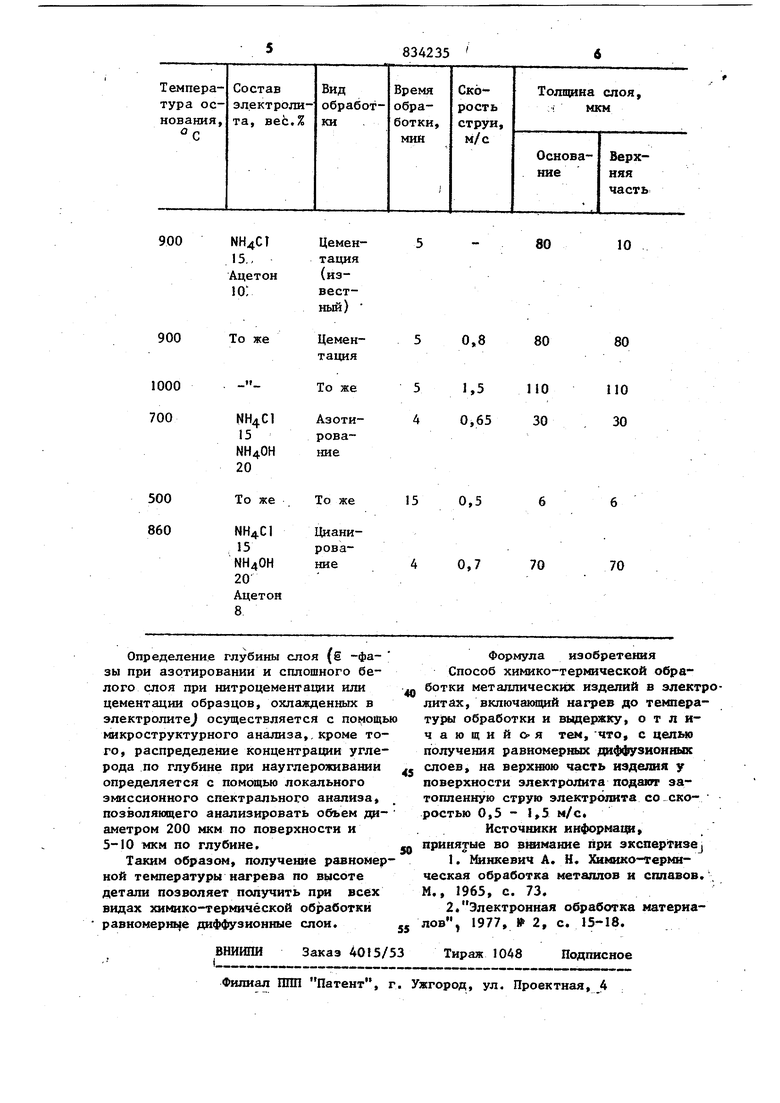

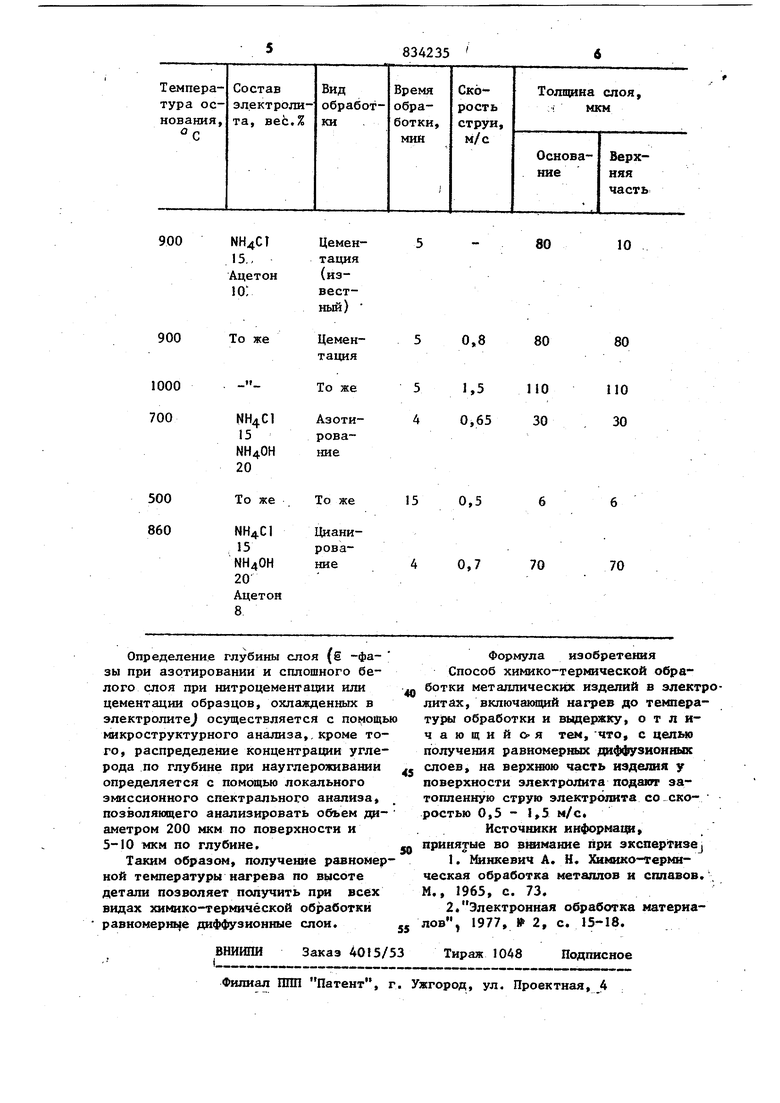

можно осуществить высокоскоростную химико-термическую обработку. Так, например, при использовании раствора, содержащего 15% хлористого аммония и 10% ацетона, можно осуществить науглероживание стали. За время обработки 5 мин при 900С с последующим охлаждением в электролите толщина сплошного белого слоя у основания электрода равна 80 мкм Г2}«

0

Недостатком способа химико-термиг ческой обработки с погружением детали в электролит является наличие градиента температур по высоте детали как при анодном,так и при катодном

5 процессах, обусловленного теплопроводностью вдоль образца и теплопередачей через парогазовую оболочку. Наличие градиента температур по высоте образца обуславливает различную глубину диффузионного слоя при химико-термической обработке. Глубина этих слоев уменьшается с увеличение расстояния от основания электрода. Цель изобретения - равномериых диффузионных слоев по всей поверхности детали при проведении химико-термической обработки с нагревом в злектролите. Поставленная цель достигается тем, что на верхнюю часть детали у поверхности электролита подают затопленную струю электролита со скоростью 0,5-1,5 м/с. Если в процессе нагрева подавать затопленную струю электролита на аерхнкйо часть электрода у поверхности электролита, то можно увеличивать температуру этой части электрода и тем самым регулировать величину градиента температур по высоте образца. Это достигается за счет тог что структура парогазовой оболочки изменяется, исключается теплопередача вдоль образца. Чем больше темпе ратура основания электрода, которая регулируется .напряжением на электродах, тем больше должна быть скорость затопленной струи электролита, подаваемой на верхнюю часть электрода у поверхности электролита. Так,при температуре основания электрода 500 С скорость затопленной струи должна составлять 0,5 м/с. В этом случае достигается равномерная темпе ратура по всей высоте образца. При скорости больше 0,5 м/с температура верхней части электрода становится больше, чем в основании, т.е. получается обратный градиент теьшератур При температуре основания электрода скорость затопленной струи должна составлять 1,5 м/с. При этой скорости достигается равномерная температура по высоте образца, а при скорости более 1,5 м/с температ ра в верхней части больше, чем в основании. Пример 1, Анод из стали С 10 диаметром 8 мм погружают в раст вор 15%-го хлористого аммония на гл 54 бину 40 мм. Термопары для измерения температуры нагрева помещают в электроде на расстоянии 2 и 37 мм от основания. При обычном нагреве в образце наблюдается градиент температур, равный 10 град/мм при температуре основания 850 С. При подаче затопленной струи электролита со скоростью 0,J5 м/с градиент емператур равен нулю. Пример 2. Анод из стали Ст 10 диаметром 6 мм погружают в раствоо содержащий 15% хлористого аммония и 20% , используемый для азотирования. Глубина погружения 18. мм. На верхнюю часть электрода подают затопленную струю электрлита со скоростью 0,65 м/с. Температура нагрева у основания и вверху образца составляет , время обработки 4 мин. Микроструктурный анализ показывает, что сплошная нитридная зона по всей высоте электрода, равномерна и равна 30 мкм. Пример 3. Анод из стали Ст 10 диаметром 6 мм погружают в водный раствор, состоящий из 15% хлористого аммония и 10% ацетона, используемый для цементации. Глубина погружения 18 мм. На верхнкяо часть электрода подается затопленная струя электролита со скоростью 0,8 м/с. Температура нагрева образца у основания и вверху составляет 900с, время обработки 5 мин. Охлаждение осуществляют в электролите. Микростурктурный анализ показывает, что образующийся в результате закалки сплошной белый слой по всей высоте равномерен и равен 80 мкм. Результаты обработки деталей из низкоуглеродистой стали диаметром 6-7 мм при глубине погружения в электролит 16-18 мм приведены в таблице.

900

80

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного упрочнения стальных деталей | 1982 |

|

SU1129269A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ С ЭЛЕКТРОЛИТНЫМ НАГРЕВОМ | 2012 |

|

RU2572663C2 |

| Способ электролитного нагрева | 1980 |

|

SU987990A1 |

| Состав для электролитического сульфидирования | 1980 |

|

SU931801A1 |

| Состав для электролитного нагрева металлов | 1980 |

|

SU940329A1 |

| Способ обработки деталей из разнородных металлов | 1977 |

|

SU789629A1 |

| Электролит для обработки стальных деталей | 1980 |

|

SU922177A1 |

| Электролит для цементации стали | 1980 |

|

SU940333A1 |

| Способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток | 2023 |

|

RU2794655C1 |

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

То же

Цементация

То же

NN401

Азоти15роваNH40Hние 20

То же

То же

0,8

80

80

1,5 ПО

ПО 30 0,65 30

15 0,5

Авторы

Даты

1981-05-30—Публикация

1979-07-13—Подача