112

Изобретение относится к металлургии, в частности к разработке покров- но-защитного флюса, используемого при плавке меди и ее сплавов, например алюминиевой бронзы.

Цель изобретения - снижение потерь металла и зарастания футеровки печи при выплавке алюминиевых.бронз, а также повьшение восстановительной способности флюса.

Для этого ф.гаос содержит фтористый кальций, фтористый магний, криолит и порошок графита крупностью 0,5-5 мм при следующем соотношении компонен

ов, мас.%:

Фтористый кальций 2-3 Фтористый магний 2-3 Криолит0,3-0,5

Порошок графита Остальное С целью повьшения восстановительой способности флюса он дополниельно может содержать хлористый натий в количестве 5-10 мас,%.

Введение в состав флюса криолиа ниже указанного предела неэффективно ввиду того, что ухудшается его кроющая способность. Флюс становится менее подвижным. Футеровка шахты печи сравнительно быстро зарастает шлаком. Содержание криолита выше верхнего предела приводит к быстрому вырождению флюса и повышенному содержанию фторидов в окружаю щей атмосфере, что создает опасность для здоровья людей.

Введение фтористого магния и фтористого кальция в количествах ниже нижнего предела не оказывает существенного влияния на срок действия флюса так же, как и на раскислительную способность, а лри их введении более верхнего предела их раскислительная способность практически незаметна, а срок действия флюса не увеличивается.

Флюс, состоящий из смеси графитового порошка и фтористых солей, полностью покрывает поверхность зеркала ванны, защищая его от окисления. Образовавшиеся оксиды легирующих компонентов могут восстанавливаться. Однако этот процесс может протекать нестабильно с образованием карбидов, например, , и др. Введение в состав флюса NaCl в сочетании с MgF,j и CaF и криолитом резко усиливает процесс восстановления оксидов. При этом катализатором процесса

служит углерод (графит). Предлагаемая композиция флюса обладает высокой реакционной способностью, которая ведет к изменению строения шлаков .

Введение графита в виде порошка с размерами частиц 0,5-5 мм обусловлено тем, что при размере частиц менее 0,2 мм повьшгается пылеобразова- ние, увеличивается механическое за5

0

5

0

5

0

5

0

5

путывание металлических корольков, что ведет к повьштению содержания металла в шлаке. При частицах размерами более 5,0 мм уменьшается кроющая способность флюса, что также увеличивает потери металла в угаре.

Высокое смачивание флюса обусловлено наличием в нем углерода, который обеспечивает двухфазность флюса и определяет хорошую кроющую его способность. Взаимодействие графита, наведенного на расплавленный металл, с кислородом воздуха приводит к выделению тепла в расплав и разогреву флюсового покрова, что улучшает его кроющие свойства, увеличивает вязкость. Обладая высокой степенью черноты, флюсовый покров является естественной защитой от тепловых потерь на излучение, что увеличивает КПД печи и уменьшает удельный расход электроэнергии.

Флюсовый покров предлагаемой композиции за счет активного влияния углерода, NaCl и криолита на футеровку шахты печи, состоящей, как правило, из шамотного кирпича (60% и 40% SiO,) , разъедает, а в некоторых случаях еще и восстанавливает легирующие компоненты металлов в наростах и настылях. Все это в целом приводит к уменьшению безвозвратных потерь металла на угар ив шлак, снижению процесса зарастания ванн и каналов печи оксидами и др.

Для определения оптимального состава флюса проводят лабораторные исследования в два этапа: подбор композиции флюса, обеспечивающего минимальные потери металла на угар и в шлаке, а также флюса, который способствует наименьшему зарастанию ванны печи окислами (образованию наростов и настылей)„

Исследования проводят на сплаве, плавление которого осуществляют в набивном тигле (кварцитовая масса) емкостью около 10 кг. Печь электоическая с силитовыми нагревателями. Температура обработки расплава флюсами соотзетствует температуре его в промышлениьк печах перед переливом в миксер и равна в среднем 1180 С.

Методика экспериментов аналогична балансовым плавкам, проводимым на промышленных печах для установления потерь металла на угар и в шлаке. Качество и тип шихтовых материалов, как и при проведении экспериментов в производственных условиях, не учитывались. Плавки проводились на специально приготовленных кусках алюминиевой бронзы. Для сравнения плавка проводилась на некоторых известных составах флюсов.

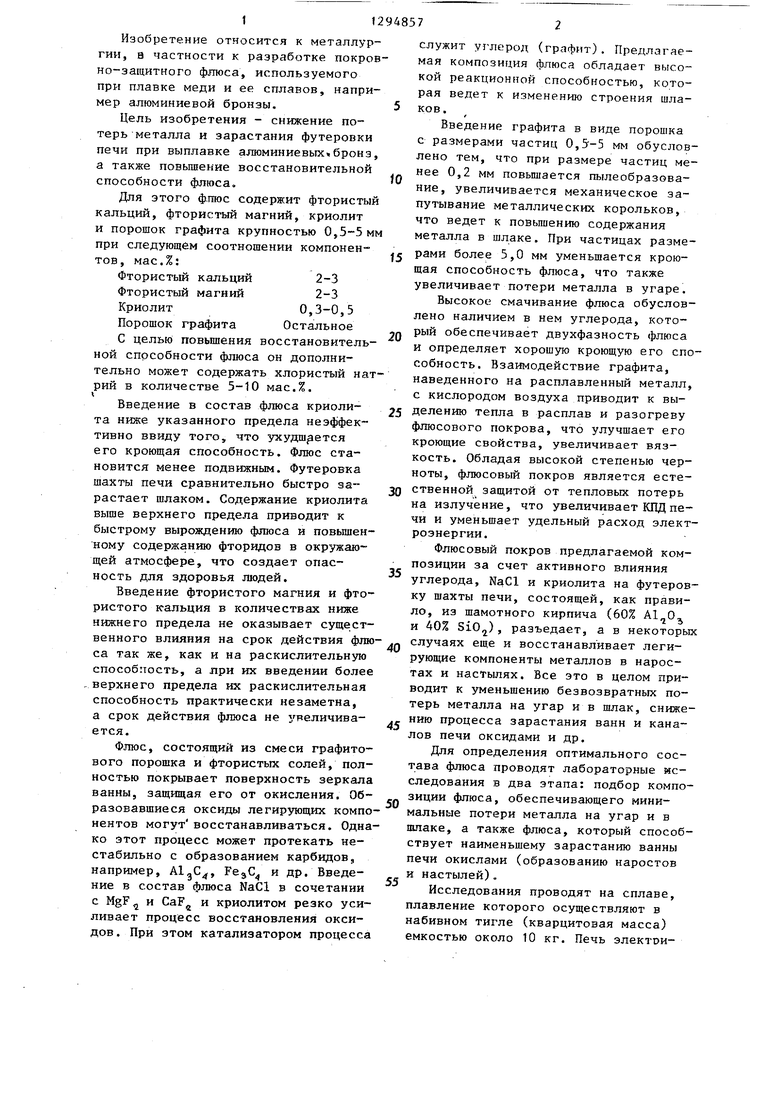

Результаты лабораторных экспериментов представлены в табл. 1.

Из табл. 1 видно, что предлагаемый флюс во всем диапазоне содержания компонентов уменьшает безвозвратные потери на угар и в шлаке в 1,5-2,0 раза. Наблюдается заметное снижение зарастания футеровки тигля.

В экспериментах использовался особо чистый графит со следами серы и зольностью менее -1%. Гранулометрический состав графитового порошка не определялся строго. Зафиксированы указанные основные размеры частиц. Химический анализ пробы, отобранной при плавке № 7 (табл. 1), не обнаружил в ней вредных примесей, перешедших в расплав из графита.

По результатам лабораторных исследований проводят производственные испытания флюса при плавке сплава в двухфазной канальной печи. ПриниВ процессе опытно-промышленных и пытаний технология плавки осуществл лась по действующей на заводе технологической инструкции, продолжительность баланса составляла двое суток (48 ч). Плавильные печи работали на двух фазах и оптимальных электромагнитных параметрах. Печь работала непосредственно на машину п/н литья.

Проведенные опытно-промьшшенные плавки показали, что применение пред лагае юго флюса позволяет сократить в 1,5-2,0 раза угар металла и образование шлака. При этом футеровка шахты печи практически не зарастает шлаком. Электромагнитные параметры печи за время экспериментов не измеJO

15

20

25

30

35

нились, что свидетельствует об отсутствии зарастания каналов оксидами

Формула изобретения

1.Флюс для плавки медных сплавов содержащий фтористый кальций, фторис тый магний, криолит и порошок графит крупностью 0,5-5 мм, отличающийся тем, что, с целью снижени потерь металла и зарастания футеровк печи при выплавке алюминиевых бронз, флюс содержит компоненты при следующем соотношении, мас.%:

Фтористый к альций Фтористый магний Криолит Порошок графита

2.Флюс по п. 1, о

2-3 2-3

0,3-0,5

Остальное

л и ч а ющ и и с я тем, что, с целью повьшемая во внимание результаты лаборатор- ния его восстановительной спосрбносньпс исследований и сущность проведения балансовых плавок в производственных условиях, проводят три партии плавок: на известном и на предлагаемом составе флюса без и с NaCl в пределах содержания составляющих, вы-, явленных лабораторньми экспериментами .

я

2948574

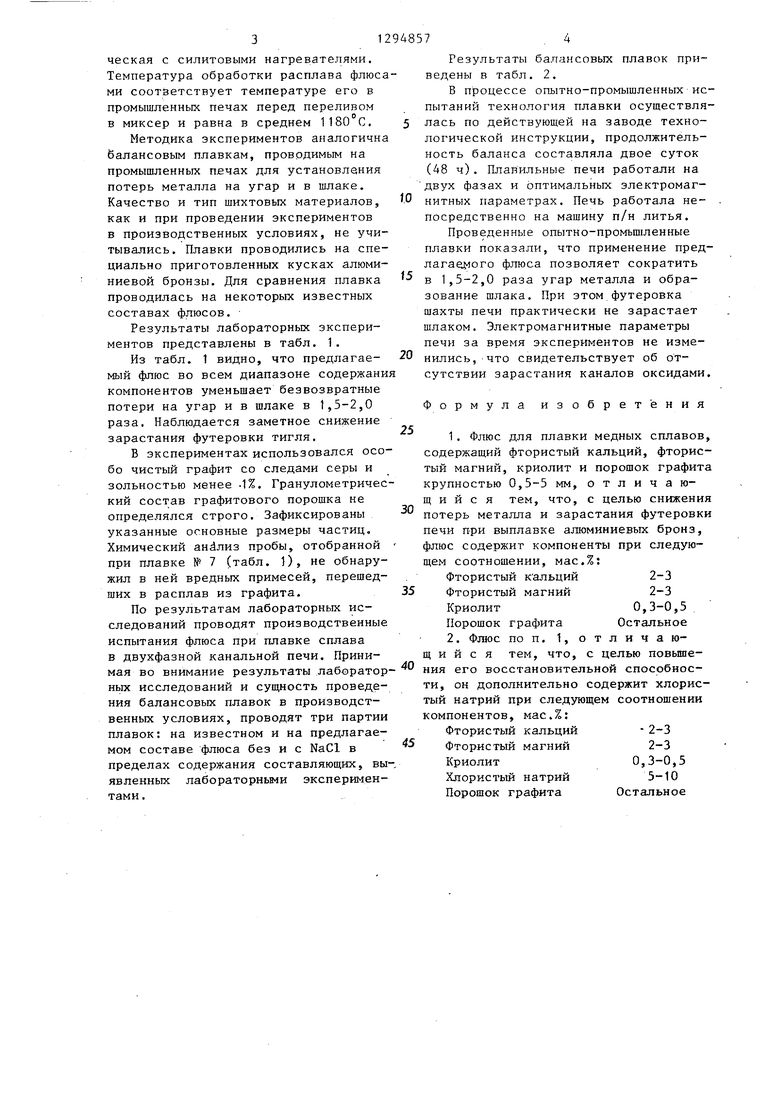

Результаты балансовых плавок приведены в табл. 2.

В процессе опытно-промышленных испытаний технология плавки осуществлялась по действующей на заводе технологической инструкции, продолжительность баланса составляла двое суток (48 ч). Плавильные печи работали на двух фазах и оптимальных электромагнитных параметрах. Печь работала не , посредственно на машину п/н литья.

Проведенные опытно-промьшшенные плавки показали, что применение пред- лагае юго флюса позволяет сократить в 1,5-2,0 раза угар металла и образование шлака. При этом футеровка шахты печи практически не зарастает шлаком. Электромагнитные параметры печи за время экспериментов не измеJO

15

20

25

30

35

нились, что свидетельствует об отсутствии зарастания каналов оксидами.

Формула изобретения

1.Флюс для плавки медных сплавов, содержащий фтористый кальций, фтористый магний, криолит и порошок графита крупностью 0,5-5 мм, отличающийся тем, что, с целью снижения потерь металла и зарастания футеровки печи при выплавке алюминиевых бронз, флюс содержит компоненты при следующем соотношении, мас.%:

Фтористый к альций Фтористый магний Криолит Порошок графита

2.Флюс по п. 1, о

2-3 2-3

0,3-0,5

Остальное

л и ч а ющ и и с я тем, что, с целью повьшети, он дополнительносодержит хлористый натрий при следующем соотношении компонентов, мас.%:

Фтористый кальций 2-3

45 Фтористый магний2-3

Криолит0,3-0,5

Хлористый натрий5-10

Порошок графитаОстальное

Древесный уголь 0,01% NajAlFg (известный 1)

5

10

7

Остальное

(известный f23)

1 1

0,1 Остальное

6

Т а б л и ц а 1

0,863 3,97

Большое количество шлака, тигель зарастает

0,66

2,31

2% от веса шихты

2,80

Флюс быстро вырождается (сделано две плавки), кроющая способность неудовлетворительная, в месте контакта расплава с футеровкой образуется скопление шлама (комковатость)

1,80

Кроющая способность флюса неудовлетворительная, футеровка тигля не зарастает

1,7

1,85

Тигель не зарастает, хорошая кроющая способность, мало оксидов алюминия

Хорошая кроющая способность, оксидов мало

1,8

После плавки отличное состояние тигля, шлак рассыпчатый, с незначительным количеством оксидов

.Г

Графитовая крошка, размеры 3- 5 мм

Графитовый порошок с размером частиц 0,5-5 мм (минималь- нов содержание графитовой пьти)

5

0,35 2,6 Недостаточная кроющая

способность

0,31 2,4 . Шлак практически не

изменился, возможно его многократное использо- вание

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для плавки бериллиевой бронзы | 1983 |

|

SU1129261A1 |

| Флюс для непрерывного литья кадмиевой бронзы | 1981 |

|

SU1013095A1 |

| ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1990 |

|

SU1795662A1 |

| Покровно-рафинирующий флюс " броналит" для плавки алюминиевых бронз | 1985 |

|

SU1247427A1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| ФЛЮС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2010882C1 |

| Покровный флюс для плавки сплавов на медной основе | 1975 |

|

SU555158A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОСАДКОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100458C1 |

| Флюс | 1971 |

|

SU400202A1 |

| ФЛЮС ДЛЯ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ МЕДНЫХ СПЛАВОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2018 |

|

RU2695087C1 |

Изобретение относится к цветной металлургии и может использоваться при плавке меди и ее сплавов, например алюминиевой бронзы. Цель изобретения - снижение потерь металла и зарастание футеровки печи. Цель достигается тем, что флюс содержит, мас.%: фтористый кальций 2-3; фтористый магний 2-3; криолит 0,3-0,5; порошок графита остальное. Дополнительно флюс может содержать 5-10 мас.% хлористого натрия. Флюсовый покров предложенной композиции восстанавливает легирующие компоненты металлов в наростах и настылях. Это приводит к уменьшению с потерь металла на угар и в шлак, снк- жению зарастания ванн и каналов печи оксидами и др. 1 з.п. ф-лы, 2 табл. (Л ю со 4: СХ) СП

| Курдюмов А.В | |||

| и др | |||

| Литейное производство цветных и редких метал- лов | |||

| М.: Металлургия, 1972, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Флюс для плавки бериллиевой бронзы | 1983 |

|

SU1129261A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-07-08—Подача