Изобретение отнрсится к исследованиям материалов при обработке абра-- зивным инструментом, в частности используется для оценки обрабатываемости как самого материала, так и различных абразивных материалов.

Цель изобретения - повышение точности.

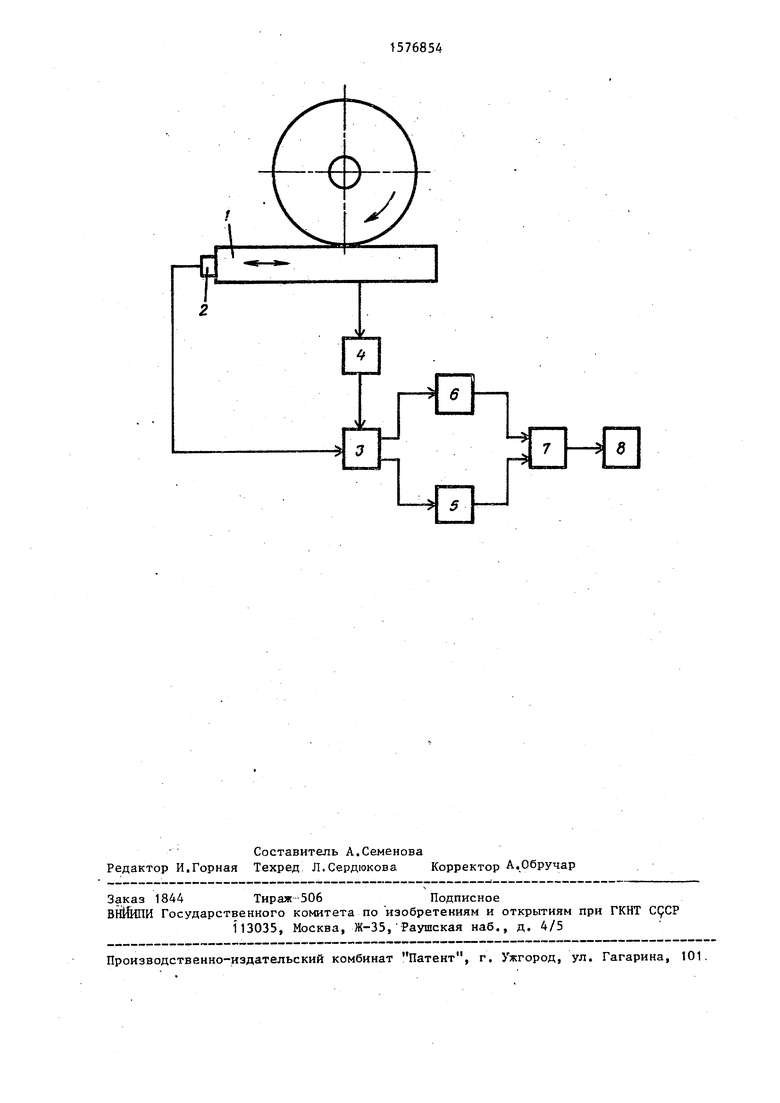

На чертеже изображена схема устройства для иллюстрации предлагаемого способа.

Способ осуществляют следующим образом.

Заготовку 1 устанавливают на магнитном столе плоскошлифовального станка, на заготовке -устанавливают датчик 2, который воспринимает сигналы виб-

роакустической эмиссии, возникающие в зоне резания. Датчик подсоединен к блоку 3 коммутации. Управление последним осуществляется от датчика 4 прямого и обратного ходов стола шлифовального станка. К выходам блока 3 коммутации подключены блок 5 запоминания амплитуды сигнала виброакустической эмиссии при прямом ходе и блок

6запоминания виброакустической эмиссии при обратном ходе стола. Выходы блоков запоминания подключены к схеме

7сравнения, где определяется разность между величинами сигналов блоков 5 и 6. Выход блока сравнения подключен к блоку 8 анализа, представляющему собой преобразователь разности двух сигналов в десятичный код.

сл 1

0 00

сп

Ј

Ввиду того, что обрабатываемость во многом определяется системой СПИД (станок, приспособление, инструмент, деталь), перед использованием способа необходимо произвести тарировку устройства, которое реализует предлагаемый способ.

Для этого на станке, на котором определяется обрабатываемость, напри- мер на плоскошлифовальном станке 1Е711В-1, устанавливают заготовку из эталонного материала, для которого рекомендованы режимы обработки из справочников. На станок устанавливают шлифовальный круг с заданными физико- механическими свойствами, для которого уже имеются рекомендации на режимы работы для известных материалов. Производят правку шлифовального круга для того, чтобы исключить работу с кругом, который имеет износ. Далее в зоне обработки, т.е. на образце, устанавливают датчик виброакустической эмиссии. Затем устанавливают ско- рость вращения круга Уцр, продольную подачу Snp и глубину резания t (например для твердого сплава Т 15К6 и алмазного круга с зернами марки AGO Укрй28 м/с; Snpu2 м/мин; t ft «0,008 мм/дв.ход).

Из выражения V«n X Spp С Q определяют удельный съем металла. Производят резание и определяют разность между амплитудами сигналов виброакустической эмиссии при прямом и обратном ходах стола . Полученное значение Диэ берется за 100% обрабатываемости, которая соответствует удельному съему металла Q для режимов V , Spp, t материала, принятого за эталон.

При исследовании нового материала на обрабатываемость берут тот же шлифовальный круг, производят правку круга, устанавливают те же режимы обработки, что и для эталона, и производят резание. Определяют UU для исследуемого материала, затем сравнивают с Диэ, при этом, если UU Ди, то обрабатываемость выше, чем у эта- лона, и возможно увеличить подачу или

„

и

5

5

глубину резания. Увеличение подачи и глубины резания приводит к увеличению удельного металла, однако Ди уменьшается, так как более жесткие режимы приводят к более интенсивному износу зерен шлифовального круга, и при обратном ходе стола имеет место увеличение амплитуды сигнала вибро- аскустической эмиссии.

Изменяя параметры t, добиваются, чтобы UU Диэ, при этом Qg отлично от Q исследуемого материала.

При осуществляют уменьшение параметров S п. и t до тех пор, пока Ди Диэ. В этом случае Q3 больше Q исследуемого материала, что указывает на плохую обрабатываемость исследуемого материала. Варьирование параметров необходимо только в том случае, если стоит задача назначить технологические параметры для исследуемого материала, при которых интенсивность износа шлифовального круга была бы соизмерима с интенсивностью износа шлифовального круга при обработке эталонного материала (это необходимо для того, чтобы в технологической карте указать время, через которое необходимо осуществлять правку круга, и исключить возможность возникновения брака).

Формула изобретения

Способ определения обрабатываемости материалов при плоском шлифовании, заключающийся в том, что эталонный и испытываемый материалы обрабатывают одним инструментом и измеряют амплитуды сигнала виброакустической эмиссии при прямом ходе, отличающий- с я тем, что, с целью повышения точности, измеряют амплитуды сигнала виброакустической эмиссии при обратном ходе для обоих материалов, определяют разность между усредненными значениями амплитуды виброакустического сигнала при прямом и обратном ходах для эталонного и испытываемого материалов и по соотношению полученных величин определяют обрабатываемость испытываемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 1987 |

|

SU1491678A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2020 |

|

RU2736593C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182069C2 |

| Способ измерения состояния рабочей поверхности абразивного инструмента | 1984 |

|

SU1196735A1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

| Плоскошлифовальный станок с числовым программным управлением | 1981 |

|

SU1007946A2 |

| Способ поддержания мощности шлифования | 1982 |

|

SU1000251A2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

Изобретение относится к исследованию материалов при обработке абразивным инструментом, в частности к оценке обрабатываемости как самого материала, так и различных абразивных материалов при плоском шлифовании. Цель изобретения - повышение точности. Для этого производят обработку эталонного и испытуемого материалов одним инструментом. Измеряют амплитуду сигнала виброакустической эмиссии при прямом и обратном ходе для указанных материалов. Находят разность между усредненными значениями амплитуды виброакустического сигнала при прямом и обратном ходе для эталонного и испытуемого материалов. Определяют разность между вычисленными значениями, по которой судят о обрабатываемости испытуемого материала. 1 ил.

| Способ определения коэффициента относи-ТЕльНОй ОбРАбАТыВАЕМОСТи МАТЕРиАлОВ | 1979 |

|

SU847163A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-07—Публикация

1987-12-28—Подача