Изобретение относится к порошковой металлургии, в частности к получению серебросодержащих электрических контактов из порошковых материалов.

Целью изобретения является повышение технологических свойств и прочности сцепления подслоя с рабочим слоем контакта. Повышение технологических свойств шихты заключается в повышении ее текучести, что улучшает заполнение пресс-форм при объемной дозировке.

Предложенная шихта содержит порошок никеля и дополнительно порошок безводного ацетата никеля при следующем соотношении компонентов, мас. Порошок никеля 9-22 Безводный ацетат никеля 3-9 Медь Остальное

Безводный ацетат никеля выступает в технологическом процессе в качестве связующего агента медно-никелевого порошка, повышающего их текучесть, за счет операции гранулирования.

П р и м е р 1. Перемешивают 90 г порошка меди и 11,46 г порошка оксида никеля в течение 20-30 мин со спиртом (50 мл на 100 г смеси) и высушивают на воздухе. Далее смесь подвергают термообработке в токе водорода при 400оС в течение 1 ч. Полученный порошок сплава меди и никеля смешивают с 2 г безводного ацетата никеля (из расчета, что никель составляет 1/3 часть от массы соли) в течение 15-20 мин, добавляют 17-20 мл дистиллированной воды, перемешивают в течение 10-15 мин, протирают через сито с ячейками 0,40 мм и сушат при 100-150оС в печи в токе водорода или на воздухе при комнатной температуре.

Возможно также использование готового порошка из медно-никелевого сплава нужного химического состава.

Безводный ацетат никеля получают путем прокаливания в сушильном шкафу четырехводного ацетата никеля при 150-200оС в течение 2 ч.

Текучесть шихты определяют по методу, основанному на регистрации времени истечения порошка из конусной стеклянной воронки с углом 60о и диаметром выходного отверстия 5,5 мм. Хвостик воронки срезан на расстоянии 3 мм от вершины ее конической части.

П р и м е р ы 2-7. Аналогичным образом готовят шихту для технологического подслоя с добавлением 3, 5, 9 и 10 мас. безводного ацетата никеля (содержание никеля 1; 1,7; 3; 3,3 мас. соответственно).

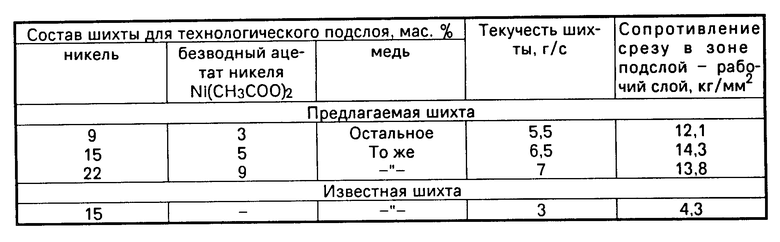

Свойства шихты и спеченного контакта приведены в таблице.

П р и м е р 8. Биметаллические серебросодержащие контакты изготавливают следующим образом. Засыпают в пресс-форму дозированное количество шихты для технологического подслоя, приготовленной в соответствии с примерами 1-7, а затем и рабочего слоя. Для рабочего слоя используют стандартно приготовленную порошковую композицию: серебро, 15% оксида кадмия. Производят прессование при удельном давлении 70-250 МПа (0,7-2,5 т/см2). Полученную заготовку спекают в среде азота или аргона (инертной атмосфере ) при 750 ± 10оС в течение 2 ч. После спекания производят первую допрессовку при удельном давлении 400-500 МПа (4-5 т/см2). Далее заготовку подергают второму спеканию в инертной атмосфере при 750 ± 10оС в течение 1 ч. Производят вторую допрессовку (калибровку) контакта при давлении 1000-1200 Мпа (10-12 т/см2).

Окончательный отжиг осуществляют в инертной атмосфере при 500 ± 10оС в течение 0,5 ч.

Для определения прочности сцепления по границе раздела рабочий слой технологический подслой образцы контактов напаивают на латунные контактодержатели бессеребряным, медно-фосфористым припоем. Результаты испытаний приведены в таблице.

Из таблицы следует, что технологический подслой из шихты предлагаемого состава (примеры 2-4) имеет высокую прочность сцепления с рабочим слоем контакта после пайки медно-фосфористым припоем, что обеспечивает высокие качества контактного узла. При этом шихта имеет высокую текучесть (более 5 г/с).

При содержании компонентов за нижним пределом (пример 1) текучесть шихты и прочность сцепления технологического подслоя из нее с рабочим слоем контакта значительно ниже.

При содержании компонентов шихты за предлагаемым верхним пределом (пример 5) не происходит увеличения ни текучести шихты, ни прочности сцепления технологического подслоя с рабочим слоем контакта. Однако суммарное содержание никеля в шихте не должно превышать 25 мас. так как дальнейшее увеличение содержания никеля приводит к существенному росту электросопротивления технологического подслоя и контакта в целом, что ухудшает эксплуатационные характеристики аппаратов.

Использование данной шихты позволяет экономить серебро при сборке контактных узлов за счет использования недрагоценных медно-фосфористых припоев; повысить выход годного за счет повышения точности объемной дозировки шихты объемным способом при формировании контактов; повысить качество контактных узлов за счет повышения прочности сцепления технологического слоя с рабочим слоем контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| Металлокерамический биметаллический электрический контакт | 1980 |

|

SU907602A1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СЛОИСТОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 2002 |

|

RU2223843C1 |

| Металлокерамический биметаллический электрический контакт | 1981 |

|

SU1001207A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

Изобретение относится к порошковой металлургии, в частности к получению серебросодержащих электрических контактов из порошковых материалов. Цель изобретения - повышение технологических свойств и прочности сцепления подслоя с рабочим слоем контакта. Повышение технологических свойств шихты заключается в повышении ее текучести, что улучшает заполнение пресс-форм при объемной дозировке. Предложенная шихта содержит порошок никеля и дополнительно порошок безводного ацетата никеля при следующем соотношении компонентов, мас. % : порошок никеля 9 - 22; безводный ацетат никеля 3 - 9; медь - остальное. Безводный ацетат никеля выступает в технологическом процессе в качестве связующего и повышает текучесть шихты за счет операции гранулирования. Текучесть шихты 5,5 - 7 г/с, а сопротивление сразу в зоне подслой - рабочий слой 12,1-14,3 кг/мм2. 1 табл.

ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ, включающая порошок никеля, отличающаяся тем, что, с целью повышения ее технологических свойств и прочности сцепления подслоя с рабочим слоем контакта, она дополнительно содержит безводный ацетат никеля при следующем соотношении компонентов, мас.

Порошок никеля 9-22

Безводный ацетат никеля 3-9

Медь Остальное

| Металлокерамический биметаллический электрический контакт | 1980 |

|

SU907602A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1989-04-05—Подача