Изобретение относится к химической технологии, касается устройств для обработки суспензии, может быть использовано в химической, фармацевтической, электронной, строительной и других отраслях промышленности.

Целью изобретения является повышение выхода кристаллов окатанной формы заданного зернового состава.

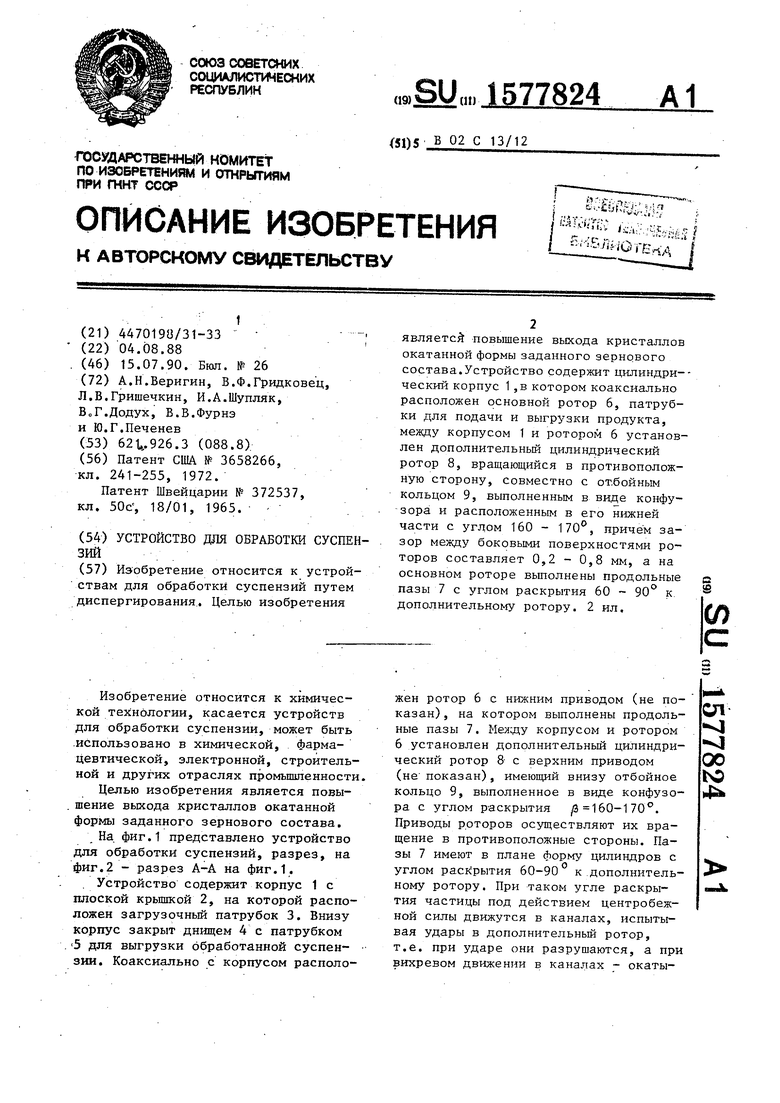

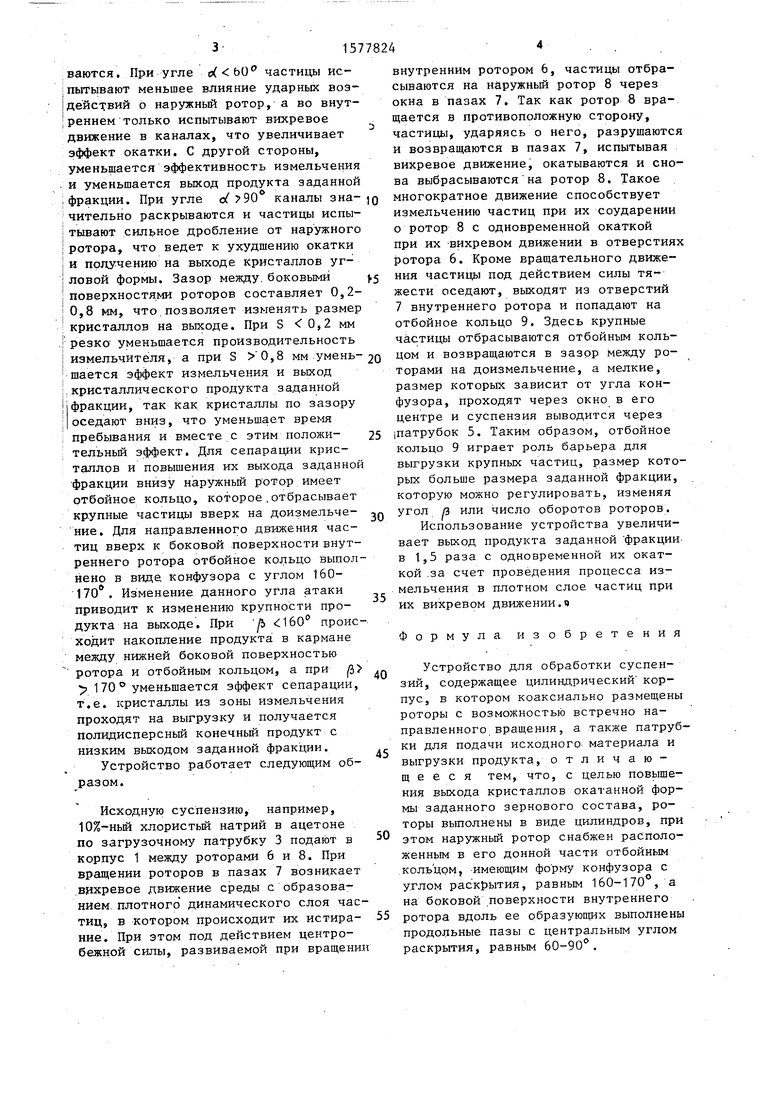

На фиг.1 представлено устройство для обработки суспензий, разрез, на фиг.2 - разрез А-А на фиг.1.

Устройство содержит корпус 1 с плоской крышкой 2, на которой расположен загрузочный патрубок 3. Внизу корпус закрыт днищем 4 с патрубком 5 для выгрузки обработанной суспензия. Коаксиально с корпусом расположен ротор 6 с нижним приводом (не показан) , на котором выполнены продольные пазы 7. Между корпусом и ротором 6 установлен дополнительный цилиндрический ротор 8 с верхним приводом (не показан), имеющий внизу отбойное кольцо 9, выполненное в виде конфузо- ра с углом раскрытия /3 160-170 . Приводы роторов осуществляют их вращение в противоположные стороны. Пазы 7 имеют в плане форму цилиндров с углом раскрытия 60-90 к дополнительному ротору. При таком угле раскрытия частицы под действием центробежной силы движутся в каналах, испытывая удары в дополнительный ротор, т.е. при ударе они разрушаются, а при вихревом движении в каналах - окатысд |

00

to

Ј

3157

ваются. При угле в(ЬО° частицы испытывают меньшее влияние ударных воздействий о наружный ротор, а во внутреннем только испытывают вихревое движение в каналах, что увеличивает эффект окатки. С другой стороны, уменьшается эффективность измельчения и уменьшается выход продукта заданной фракции. При угле каналы зна- чительно раскрываются и частицы испытывают сильное дробление от наружного ротора, что ведет к ухудшению окатки и получению на выходе кристаллов угловой формы. Зазор между боковыми поверхностями роторов составляет 0,2- 0,8 мм, что позволяет изменять размер кристаллов на выходе. При S 0,2 мм резко уменьшается производительность измельчителя, а при S 0,8 мм умень- шается эффект измельчения и выход кристаллического продукта заданной фракции, так как кристаллы по зазору оседают вниз, что уменьшает время пребывания и вместе с этим положи- тельньй эффект. Для сепарации кристаллов и повышения их выхода заданной фракции внизу наружный ротор имеет отбойное кольцо, которое отбрасывает крупные частицы вверх на доизмельче- ние. Для направленного движения частиц вверх к боковой поверхности внутреннего ротора отбойное кольцо выполнено в виде конфузора с углом 160- 170е. Изменение данного угла атаки приводит к изменению крупности продукта на выходе. При К, 11600 происходит накопление продукта в кармане между нижней боковой поверхностью ротора и отбойным кольцом, а при J у 170° уменьшается эффект сепарации, т.е. кристаллы из зоны измельчения проходят на выгрузку и получается полидисперсный конечньй продукт с низким выходом заданной фракции.

Устройство работает следующим образом.

Исходную суспензию, например, 10%-ный хлористьй натрий в ацетоне по загрузочному патрубку 3 подают в корпус 1 между роторами 6 и 8. При вращении роторов в пазах 7 возникает вихревое движение среды с образованием плотного динамического слоя частиц, в котором происходит их истира- ние. При этом под действием центробежной силы, развиваемой при вращении

0 5 п

5

внутренним ротором 6, частицы отбрасываются на наружный ротор 8 через окна в пазах 7. Так как ротор 8 вращается в противоположную сторону, частицы, ударяясь о него, разрушаются и возвращаются в пазах 7, испытывая вихревое движение, окатываются и снова выбрасываются на ротор 8. Такое многократное движение способствует измельчению частиц при их соударении о ротор 8 с одновременной окаткой при их вихревом движении в отверстиях ротора 6. Кроме вращательного движения частицы под действием силы тяжести оседают, выходят из отверстий 7 внутреннего ротора и попадают на отбойное кольцо 9. Здесь крупные частицы отбрасываются отбойным кольцом и возвращаются в зазор между роторами на доизмельчение, а мелкие, размер которых зависит от угла конфузора, проходят через окно в его центре и суспензия выводится через (патрубок 5. Таким образом, отбойное кольцо 9 играет роль барьера для выгрузки крупных частиц, размер которых больше размера заданной фракции, которую можно регулировать, изменяя угол в или число оборотов роторов.

Использование устройства увеличивает выход продукта заданной фракции в 1,5 раза с одновременной их окаткой за счет проведения процесса измельчения в плотном слое частиц при их вихревом движении.ч

Формула изобретения

Устройство для обработки суспензий, содержащее цилиндрический корпус, в котором коаксиально размещены роторы с возможностью встречно направленного вращения, а также патрубки для подачи исходного материала и выгрузки продукта, отличающееся тем, что, с целью повышения выхода кристаллов окатанной формы заданного зернового состава, роторы выполнены в виде цилиндров, при этом наружный ротор снабжен расположенным в его донной части отбойным кольцом, имеющим форму конфузора с углом раскрытия, равным 160-170 , а на боковой поверхности внутреннего ротора вдоль ее образующих выполнены продольные пазы с центральным углом раскрытия, равным 60-90°.

i

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчитель | 1988 |

|

SU1577825A1 |

| Роторная мельница | 1985 |

|

SU1366206A2 |

| Центрифуга для разделения крупнозернистых суспензий | 1975 |

|

SU544470A1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2694313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИЦИОННОГО ТОПЛИВА И ДЕЗИНТЕГРАТОР И УСТРОЙСТВО ГИДРОУДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185244C2 |

| Центробежная мельница | 1982 |

|

SU1076138A1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

| Центробежная мельница | 1990 |

|

SU1741889A1 |

| Коллоидная мельница | 1983 |

|

SU1146079A1 |

Изобретение относится к устройствам для обработки суспензий путем диспергирования. Целью изобретения является повышение выхода кристаллов окатанной формы заданного зернового состава. Устройство содержит цилиндрический корпус 1, в котором коаксиально расположен основной ротор 6, патрубки для подачи и выгрузки продукта, между корпусом 1 и ротором 6 установлен дополнительный цилиндрический ротор 8, вращающийся в противоположную сторону, совместно с отбойным кольцом 9, выполненным в виде конфузора и расположенным в его нижней части с углом 160-170°, причем зазор между боковыми поверхностями роторов составляет 0,2-0,8 мм, а на основном роторе выполнены продольные пазы 7 с углом раскрытия 60-90° к дополнительному ротору. 2 ил.

в

| Патент США № 3658266, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| КИНОКОПИРОВАЛЬНЫЙ АПНАРАТ | 0 |

|

SU372537A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1990-07-15—Публикация

1988-08-04—Подача