(21)4418570/31-02

(22)29.04.88

(46) 15.07.90. Бюл. № 26 (,71) Институт проблем литья АН УССР (72) Н.ИЛЧадрин, Ю.В.Найдич, В.М.Перевертайло, В.В.Полуянская, И.И.Бабич и С.Д.Дементьева

(53)621.742.4(088.8)

(56) Иванов А.А. Разработка жидкосте- кольных ХТС, модифицированных спиртами с целью улучшения их выбиваемос- ти и повышения качества крупных стальных отливок. Автореферат диссертации на соискание ученой степени канд. техн. наук. И.: 1987, с. 19.

Лясс A.M. Быотротвердеющие формованные смеси. М.: Машиностроение, 1965, с. 298.

(54)СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ

(57) Изобретение относится к литейному производству и может быть использовано для изготовления литейных стержней из жидкостекольных смесей, отверждаемых углекислым газом, при производстве преимущественно массивных узлов крупных стальных отливок. Цель изобретения - повышение прочности смеси и улучшение ее выбиваемости из массивных узлов стальных отливок. Смесь содержит, мас.%: жидкое стекло 3,0-6,0; дистен-силлиманит (с удельной поверхностью 3000-10000 см2/г) 1,5-6,0; огнеупорный наполнитель на основе диоксида кремния остальное. Введение в состав смеси тонкодисперсного дистен-силлиманита способствует образованию тугоплавкого карнегиита и сдвижению второго максимума выбиваемости в область высоких температур. 2 табл.

с 9

(О

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2552216C1 |

| Смесь для изготовления литейных стержней | 1990 |

|

SU1696091A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685587A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764759A1 |

| Добавка для жидкостекольных смесей | 1984 |

|

SU1328056A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1353562A1 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных стержней из жидкостекольных смесей, отверждаемых углекислым газом, при производстве преимущественно массивных узлов крупных стальных отливок. Цель изобретения - повышение прочности смеси и улучшение ее выбиваемости из массивных узлов стальных отливок. Смесь содержит (мас.%) жидкое стекло 3,0...6,0

дистен-силлиманит (с удельной поверхностью 3000-10000 см 2/г) 1,5...6,0

огнеупорный наполнитель на основе диоксида кремния остальное. Введение в состав смеси тонкодисперсного дистен-силлиманита способствует образованию тугоплавкого карнегиита и сдвижению второго максимума выбиваемости в область высоких температур. 2 табл.

Изобретение относится к литейному производству и может быть использовано для изготовления литейных стержней из жидкостекольных смесей, отверждаемых углекислым газом при производстве преимущественно массивных узлов крупных стальных отливок.

Цель изобретения - повышение прочности смеси и улучшение ее выбиваемости из массивных узлов стальных отливок.

Предлагаемая смесь содержит огнеупорный наполнитель, связующее и добавку для улучшения выбиваемости.

В качестве огнеупорного наполнителя использовали кварцевый песок. Связующим является жидкое стекло. В ка- честве добавки, способствующей улучшению выбиваемости смеси, использовали дистен-силлиманит с удельной поверхностью 3000-10000 см2/г.

При введении в смесь на кварцевом песке порошкообразного дистен-силлиманита с удельной поверхностью 3000- 10000 см2/г происходит химическое связывание катионов натрия жидкого стекла в высокотемпературный карне- гиит. При 950-1000°С тонкодисперсный дистен-силлиманит в присутствии щелочи жидкого стекла переходит в хими чески активный муллит и кристаболит по схеме (1), который сразу же встусл 1

СО

паст во взаимодействие с жидким стеклом и связывает катионы натрия в высокотемпературный карнегиит по схеме (2);

3(Л1203- SJ02)- 3A120, 2Si02+Si02;

(1)

AlzOj Si02+2(Na,,0 2Si02 )- Na О к

A1Z04 ,Si02+Na2 Si,07. (2)

Таким образом, данный состав компонентов придает смеси новые свойства, а именно повышает температуру плавления связующей композиции и ее термостойкость за счет химического связывания катионов натрия в высокотемпературный карнегиит и структурной перестройки жидкого стекла и дистен-силлиманита.

Смесь готовят следующим образом.

В песок вводят тонкодисперсныи дистен-силлиманит и перемешивают в течение 1-2 мин, затем вводят жидкое текло и осуществляют дополнительное

Прочность на разрыв, после продувки С02 , Ша0,20

Прочность на разрыв через 24 ч0,35

Осыпаемость, %0,15

Остаточная прочность на с/ка- тие после прокалки МПа, С

5000,85

10000,52

12000,38

14501,24

Начало плавления связующей композиции,°С 1300 Угол смачивания подложки

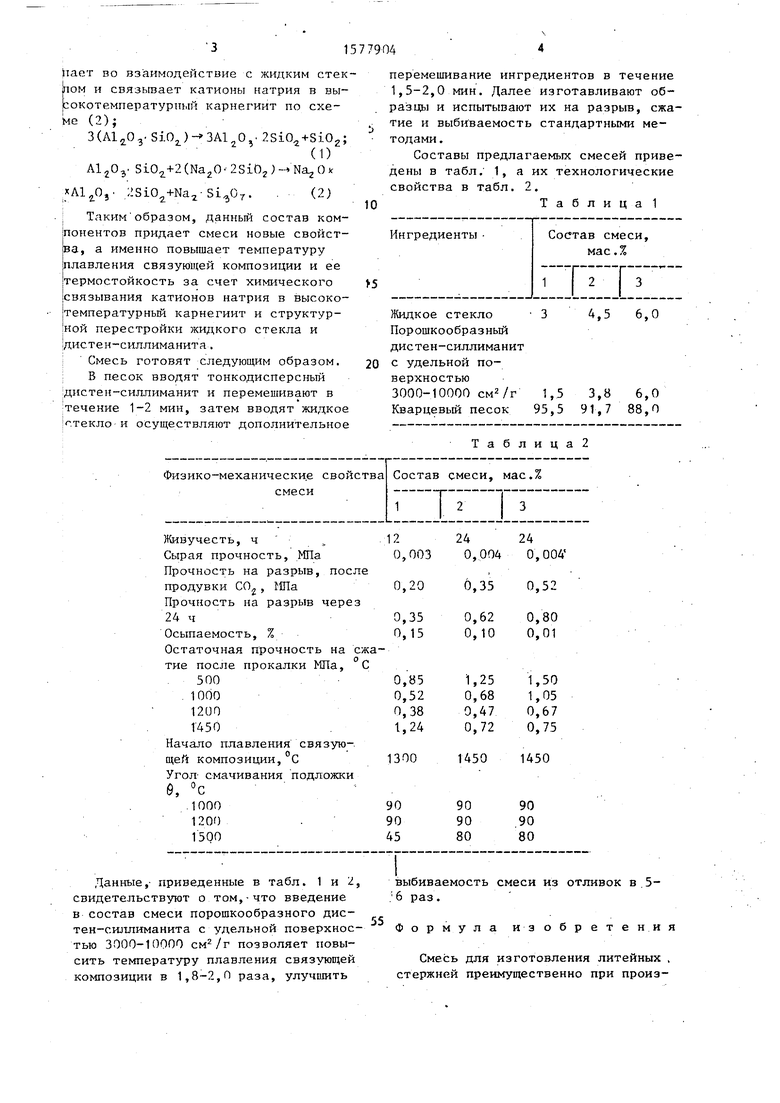

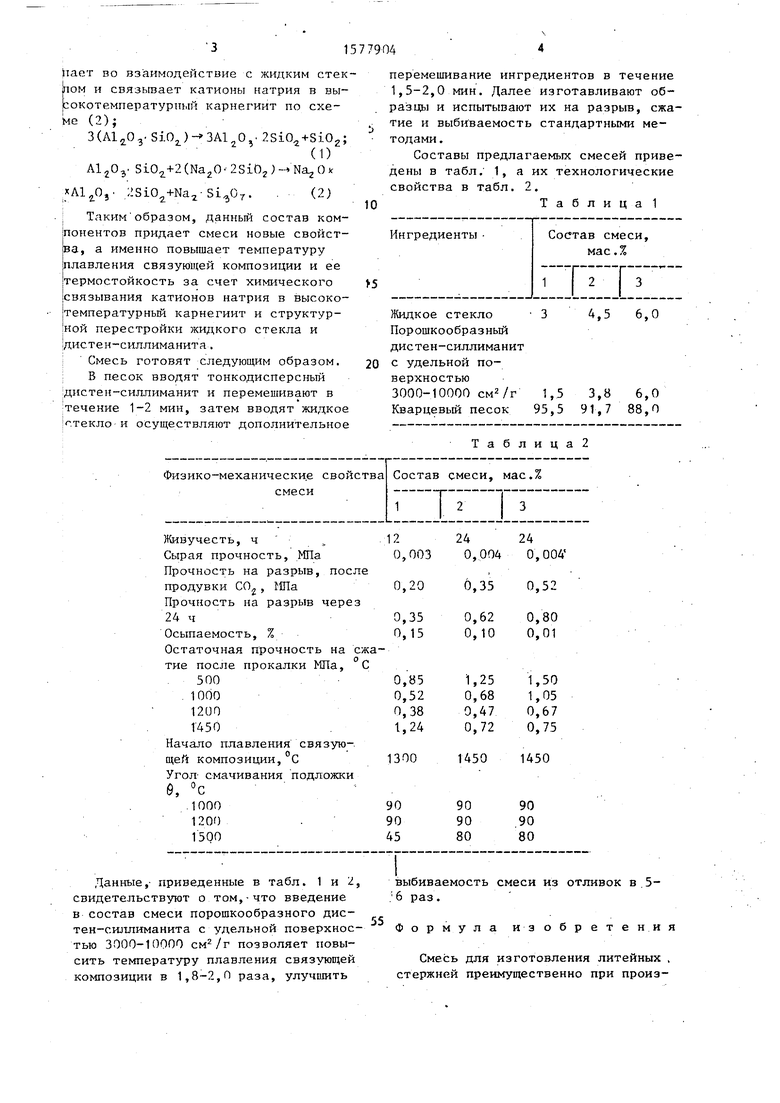

Данные, приведенные в табл. 1 и 2, свидетельствуют о том,-что введение в состав смеси порошкообразного дис- тен-гиллиманита с удельной поверхностью 3000-10000 см2/г позволяет повысить температуру плавления связующей композиции в 1,8-2,0 раза, улучшить

перемешивание ингредиентов в течение 1,5-2,0 мин. Далее изготавливают образцы и испытывают их на разрыв, сжатие и выбиваемость стандартными методами .

Составы предлагаемых смесей приведены в табл. 1, а их технологические свойства в табл. 2.

Таблица 1

Таблица2

0,35 0,52

0,62 0,80 0,10 0,01

1,25 0,68 0,47

0,72

450

1,50

1,05 0,67 0,75

1450

выбиваемость смеси из отливок в 5- 6 раз.

Формула изобретения

Смесь для изготовления литейных . стержней преимущественно при произ5 15779046

водстве массивных узлов крупныхпри следующем соотношении ингредиенстальных отливок, содержащая огне-тов, мас.%:

упорный наполнитель на основе диокси-Жидкое стекло 3,0-6,0

да кремния и жидкое стекло, о т л и-Дистен-силлиманит

чающаяся тем, что, с целью (с удельной поперхповышения прочности смеси, улучшенияностью 3000ее выбиваемости из массивных узлов10000 см2/г) 1,5-6,0 стальных отливок, она дополнительноОгнеупорный наполни- содержит диетен-силлиманит с удель-.« тель на основе диокси- ной поверхностью 3000-10000 см2/гда кремния Остальное

Авторы

Даты

1990-07-15—Публикация

1988-04-29—Подача