со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1318345A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Самотвердеющая смесь | 1981 |

|

SU1002080A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1424937A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1276420A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Комплексный пенообразователь для изготовления литейных форм и стержней | 1988 |

|

SU1583208A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU990396A1 |

Использование: изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из самотвердеющих жидкостекольных смесей, преимущественно в условиях индивидуального и мелкосерийного производства. Сущность изобретения: смесь содержит, мас.%: жидкое стекло 2,5...3,0; пылевидные отходы с фильтров участков подготовки порошков железной и хромитовой руды, кокса, шамота и ферросилиция 1,5...3,0; огнеупорный наполнитель - остальное. Введение в смесь пылевидных отходов с фильтров, содержащих окислы железа, магния, кальция, уменьшает внутреннюю энергию жидкого стекла, что вызывает понижение энергии на поверхности раздела огнеупорный наполнитель - жидкое стекло, что приводит к улучшению выбиваемое™ смеси из отливок. Кроме этого, наличие в пылевидных отходах кремнийсодержащего материала обеспечивает самозатвердевание смеси. 1 з.п.ф-лы, 3 табл.

Изобретение относится к области литейного производства, а точнее к жидкосте- кольным самотвердеющим смесям для изготовления литейных форм и стержней в условиях индивидуального и мелкосерийного производства.

Известна самотвердеющая смесь для изготовления литейных форм и стержней, содержащая, мас.%: жидкое стекло 5,0-7,0, котрельную пыль 2,5-3,6, воду 1,8-2,2, огнеупорный наполнитель - остальное.

Недостатками этой смеси являются: высокое содержание жидкого стекла в составе смеси, невысокая прочность смеси и содержание в котрельной пыли токсичного материала - фтора. ;,

Известна также самотвердеющая смесь, в которой в качестве огвердителя используется пыль из электрофильтров цементных заводов. Смесь имеет следующий

состав компонентов, мас.%: жидкое стекло 6-7, пыль из электрофильтров цементных заводов 0,5-1,0, огнеупорный наполнитель - остальное. Большое содержание жидкого стекла в этой смеси ухудшает выбиваемость этой смеси.

Наиболее близкой по технической сущности является смесь, содержащая огнеупорный наполнитель, жидкое стекло и технологическую добавку - порошкобраз- ный кремнесодержащий сплав (порошкообразный ферросилиций с размером частиц 3-4 мкм) и нефтяной пек.

Недостаток этой смеси заключается в том, что в качестве отвердителя используется кондиционный молотый ферросилиций, что ухудшает ее выбиваемость, регенериру- емость и значительно удорожает смесь.

Цель изобретения - улучшение выбива- емости смеси, повышение ее живучести и

vi о VI ел о

газопроницаемости, а также снижение осыпаемости и себестоимости.

Предлагаемая смесь содержит огнеупорный наполнитель, жидкое стекло и технологическую добавку. В качестве технологической добавки смесь содержит пылевидные отходы с фильтров участков подготовки порошков железной и хромито- вой руды, кокса, шамота и ферросилиция при следующем соотношении ингредиен- тов, мас.%:

Жидкое стекло2,5-3,0

Пылевидные отходы с фильтров участков

подготовки порош-

ков железной хроми- товой руды, кокса, шамота и ферросилиция1,5-3,0 Огнеупорный наполнитель Остальное Пылевидные отходы имеют следующий состав, мас.%:

Углерод31,56-33,5

Кремний25,2-26,1

Окислы кальция1,9-2,1

Окислы магния0,5-0,6

Окислы хрома3,4-3,8

Сера0,03-0,04

Окислы железаОстальное

Пониженное содержание (2,5-3,0%) жидкого стекла в предложенной смеси является наиболее эффективным путем облегчения выбиваемости.

При содержании жидкого стекла меньше 2,5% для получения необходимой техно- логической прочности потребуется поодувка С02 или тепловая сушка, а это увеличит трудозатраты на изготовление литейных форм и стержней, повысится осыпаемость, снизится срок хранения форм и стержней. При содержании жидкого стекла больше 3% ухудшается выбиваемость.

Использование в качестве технологической добавки пылевидных отходов, содержащих в основном углеродистый материал, способствующий поглощению расплавленного жидкого стекла, обеспечивает улучшение выбиваемости смеси.

Улучшению выбиваемости способствуют также окислы железа, магния, кальция, содержащегося в отходах, благодаря снижению энергии на поверхности раздела огнеупорный наполнитель - жидкое стекло. Кремнесодержащий материал, содержащийся в отходах, обеспечивает самотверде- ние смеси.

При введении пылевидных отходов меньше, чем 1,5%, замедляется скорость затвердевания смеси и уменьшается прочность смеси, а больше 3% -- уменьшается

живучесть смеси и падает прочность на сжатие при длительном хранении (сутки), повышается осыпаемость.

Кроме того, использование пылевидных отходов, ранее выбрасываемых в отвал, позволяет снизить себестоимость смеси, уменьшить количество компонентов смеси, что упрощает процесс приготовления смеси и увеличивает стабильность свойств.

Приготовление смеси осуществляется в смешивающих бегунах в следующей последовательности.

В бегуны загружают расчетное количество огнеупорного наполнителя и пылевидных отходов, перемешивают 1,5 мин, добавляют жидкое стекло и еще перемешивают 3 мин.

В качестве огнеупорного материала используют кварцевый песок, циркон, дистен- силлиманит.

Пылевидные отходы с фильтров участков подготовки порошков железной и хро- митовой руды, кокса, шамота и ферросилиция образуются при транспортировке высушенных материалов, их дроблении и просеивании. 70-80% этой пыли имеют фракцию 10-60 мкм. Химический состав пылевидных отходов является средне- статическим по результатам отбора проб в течение года.

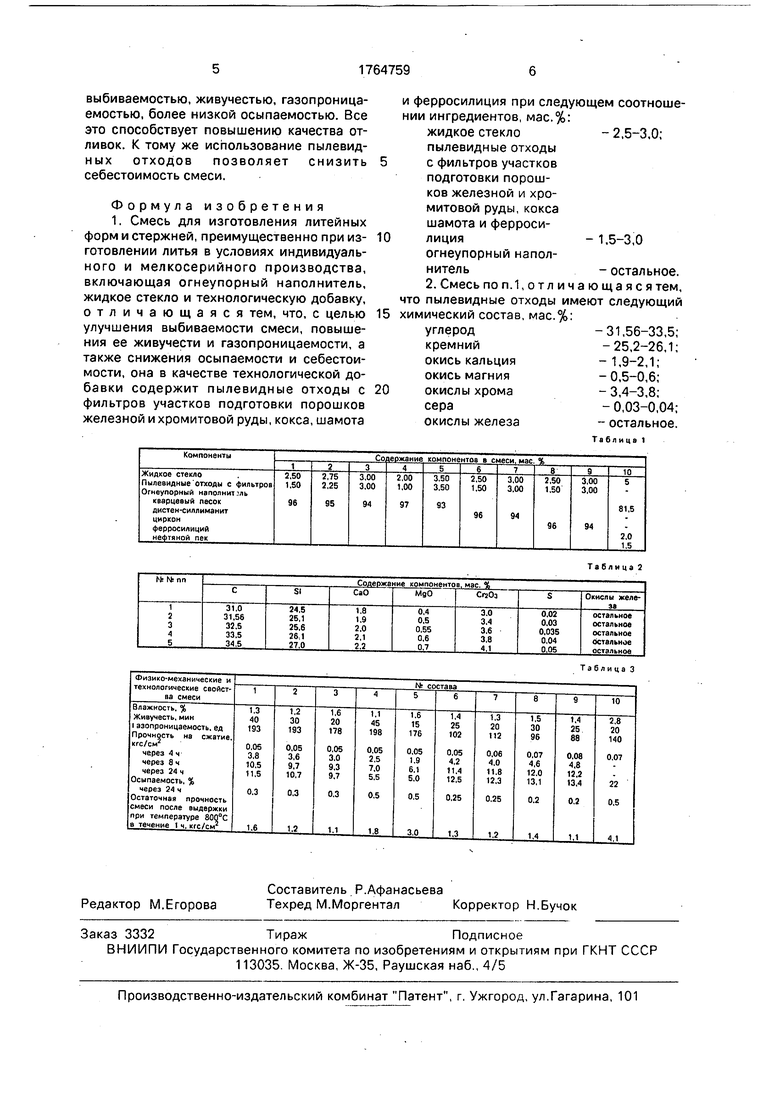

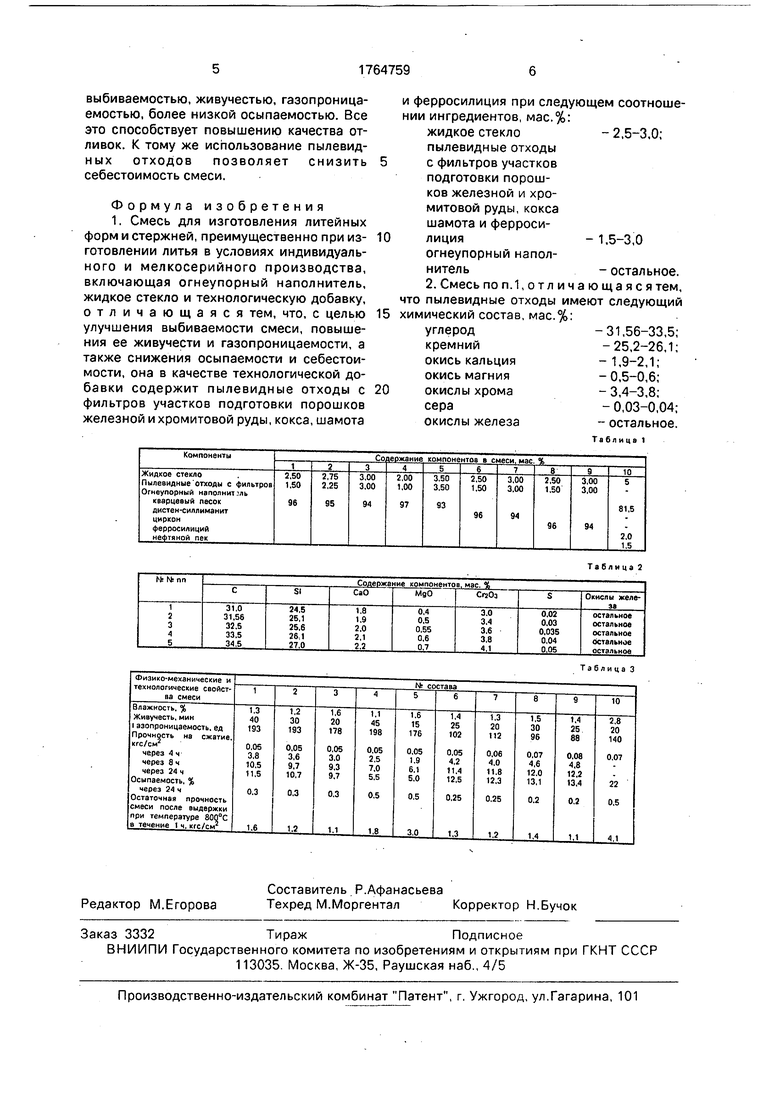

Для подтверждения оптимальности состава были приготовлены смеси для изготовления литейных форм и стержней, содержание компонентов которых приведено в табл.1.

Составы 1, 2, 3 имеют предлагаемое соотношение компонентов, а составы 4 и 5 - содержание компонентов, выходящее за граничные значения предложенной смеси с применением в качестве огнеупорного наполнителя кварцевого песка, Составы 6 и 7 имеют предлагаемое соотношение компонентов и в качестве огнеупорного наполнителя дистен-силлиманит, составы 8 и 9 - предлагаемое соотношение компонентов и в качестве огнеупорного наполнителя циркон. Состав 10 - состав прототип.

Для приготовления смесей, содержание компонентов которых приведено в табл.1, использовали пылевидные отходы, имеющие состав компонентов, мас.% (см. табл.2).

Жидкое стекло использовали с модулем 2-2,5 и плотностью 1,46-1,48 г/см3.

В табл.3 приведены усредненные показатели физико-механических и технологических свойств предлагаемой смеси и свойства смеси-прототипа.

Из данных табл.3 следует, что предложенная смесь обладает более высокой

выбиваемостью, живучестью, газопроницаемостью, более низкой осыпаемостью. Все это способствует повышению качества отливок. К тому же использование пылевидных отходов позволяет снизить себестоимость смеси.

Формула изобретения 1. Смесь для изготовления литейных форм и стержней, преимущественно при изготовлении литья в условиях индивидуального и мелкосерийного производства, включающая огнеупорный наполнитель, жидкое стекло и технологическую добавку, отличающаяся тем, что, с целью улучшения выбиваемости смеси, повышения ее живучести и газопроницаемости, а также снижения осыпаемости и себестоимости, она в качестве технологической добавки содержит пылевидные отходы с фильтров участков подготовки порошков железной и хромитовой руды, кокса, шамота

- 2,5-3.0;

и ферросилиция при следующем соотношении ингредиентов, мас.%: жидкое стекло пылевидные отходы

с фильтров участков

подготовки порошков железной и хромитовой руды, кокса шамота и ферроси0 лиция

огнеупорный наполнитель

5 химический состав, мас.%:

углерод-31,56-33,5;

кремний-25,2-26,1;

окись кальция- 1,9-2,1;

окись магния- 0,5-0,6;

0 окислы хрома-3,4-3,8;

сера- 0,03-0,04;

окислы железа- остальное.

Таблица 1

-1,5-3,0

- остальное.

Таблица 2

Таблица 3

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU990396A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Станок для вырезания из листового материала круглых шайб, колец и дисков | 1930 |

|

SU22886A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-03-13—Подача